ID товара

2913157

Год издания

2022

ISBN

978-5-6047582-0-5

Количество страниц

492

Размер

24.5x17x3

Тип обложки

Твердый переплёт

Тираж

5000

Вес, г

890

Возрастные ограничения

12+

УДК 65.011; 629.33

ББК 65.290; 39.33

Л12

Лайкер Дж.

Л12 Дао Toyota : 14 принципов менеджмента ведущей компании мира / Джеффри Лайкер. — 2-е изд. — Пер. с англ. — М. : Теории от практиков, 2022. — 492 с.

ISBN 978-5-6047582-0-5

Успех фирмы Toyota уже мно

УДК 65.011; 629.33

ББК 65.290; 39.33

Л12

Лайкер Дж.

Л12 Дао Toyota : 14 принципов менеджмента ведущей компании мира / Джеффри Лайкер. — 2-е изд. — Пер. с англ. — М. : Теории от практиков, 2022. — 492 с.

ISBN 978-5-6047582-0-5

Успех фирмы Toyota уже мно

Теории от практиков

На товар пока нет отзывов

Поделитесь своим мнением раньше всех

Как получить бонусы за отзыв о товаре

1

Сделайте заказ в интернет-магазине

2

Напишите развёрнутый отзыв от 300 символов только на то, что вы купили

3

Дождитесь, пока отзыв опубликуют.

Если он окажется среди первых десяти, вы получите 30 бонусов на Карту Любимого Покупателя. Можно писать

неограниченное количество отзывов к разным покупкам – мы начислим бонусы за каждый, опубликованный в

первой десятке.

Правила начисления бонусов

Если он окажется среди первых десяти, вы получите 30 бонусов на Карту Любимого Покупателя. Можно писать

неограниченное количество отзывов к разным покупкам – мы начислим бонусы за каждый, опубликованный в

первой десятке.

Правила начисления бонусов

Книга «Дао Toyota: 14 принципов менеджмента ведущей компании мира» есть в наличии в интернет-магазине «Читай-город» по привлекательной цене.

Если вы находитесь в Москве, Санкт-Петербурге, Нижнем Новгороде, Казани, Екатеринбурге, Ростове-на-Дону или любом

другом регионе России, вы можете оформить заказ на книгу

Джеффри Лайкер

«Дао Toyota: 14 принципов менеджмента ведущей компании мира» и выбрать удобный способ его получения: самовывоз, доставка курьером или отправка

почтой. Чтобы покупать книги вам было ещё приятнее, мы регулярно проводим акции и конкурсы.

- Книги

- Отраслевые издания

- Джеффри Лайкер

📚 Дао Toyota: 14 принципов менеджмента ведущей компании мира

Дао Toyota: 14 принципов менеджмента ведущей компании мира

Ключевые идеи книги: Дао Toyota. 14 принципов менеджмента ведущей компании мира. Джеффри Лайкер

Электронная книга

279 ₽

Подробнее

Дао Toyota: 14 принципов менеджмента ведущей компании мира

Дао Toyota: 14 принципов менеджмента ведущей компании мира

Аудиокнига

Читает Олег Исаев

Синхронизировано с текстом

Подробнее

Теперь вы можете с легкостью переключиться с электронной на аудиоверсию (или наоборот) и продолжить читать или слушать произведение с того места, на котором остановились ранее.

Эта и ещё 2 книги за 399 ₽

По абонементу вы каждый месяц можете взять из каталога одну книгу до 700 ₽ и две книги из персональной подборки. Узнать больше

Оплачивая абонемент, я принимаю условия оплаты и её автоматического продления, указанные в оферте

Описание книги

Успех фирмы Toyota уже многие десятилетия вызывает неизменный интерес у менеджеров и бизнесменов по всему миру. Надежность автомобилей Toyota стала эталоном для мировой автопромышленности, поэтому каждый, кто заинтересован в повышении качества товаров и услуг, так или иначе знакомится с опытом этой корпорации.

Автор книги профессор Джеффри Лайкер рассказывает читателям об истоках успеха Toyota, анализируя дао компании – ее уникальную философию бизнеса, в основе которой лежат открытые им 14 основных принципов управления. Фундаментальная основа дао Toyota – в уникальном подходе к персоналу, заключающемся в воспитании, обучении и развитии. Именно персонал – квалифицированный, трудолюбивый, ответственный – ключ к успеху любой компании.

Книга ориентирована на руководителей и предпринимателей, а также студентов и преподавателей экономических вузов.

Подробная информация

- Возрастное ограничение:

- 0+

- Дата выхода на ЛитРес:

- 23 октября 2012

- Дата написания:

- 2004

- Объем:

- 580 стр. 62 иллюстрации

- ISBN:

- 978-5-9614-2679-3

- Переводчик:

- Татьяна Гутман

- Правообладатель:

- Альпина Диджитал

- Оглавление

Книга Джеффри Лайкера «Дао Toyota: 14 принципов менеджмента ведущей компании мира» — скачать в fb2, txt, epub, pdf или читать онлайн. Оставляйте комментарии и отзывы, голосуйте за понравившиеся.

Другие версии

Нет в продаже

Читает Олег Исаев

Цитаты 2

ваш отдел продаж не похож на отдел продаж фирмы Toyota и не заботится о том, чтобы избежать

0A.Tsvetkov44

ваш отдел продаж не похож на отдел продаж фирмы Toyota и не заботится о том, чтобы избежать

Члены BAMA могут участвовать в различных мероприятиях, например, в семинарах по совершенствованию навыков работы с TPS. Эти семинары называются дзисукен , или добровольные учебные группы.

0am83a1

Члены BAMA могут участвовать в различных мероприятиях, например, в семинарах по совершенствованию навыков работы с TPS. Эти семинары называются дзисукен , или добровольные учебные группы.

Оставьте отзыв

Удобные форматы для скачивания

Файл(ы) отправлены на почту

Поделиться отзывом на книгу

Джеффри Лайкер

Дао Toyota: 14 принципов менеджмента ведущей компании мираТекст

Любой бизнес проходит свой путь успехов и поражений. Но есть компании, процветающие на протяжении нескольких десятилетий, такие как Toyota — самый прибыльный автопроизводитель в мире.

Японское качество давно мифологизировано. Бизнесмены и топ-менеджеры во всем мире ищут ответы на вопросы, почему японские автомобили служат дольше, чем американские или европейские, и реже требуют ремонта. Как японцы добиваются такой стабильности в производственных процессах? Как они ухитряются создавать автомобиль всего за 12 месяцев, если у конкурентов этот процесс занимает как минимум 2–3 года?

Можно добиться армейской исполнительности и последовательности, но как сочетать это с постоянным креативным поиском возможных улучшений? Японцам удалось поженить порядок и креатив, послушание и аналитический поиск для развития. Может быть, в этом секрет успеха японского производства?

Во многих университетах и бизнес-школах изучение Toyota Production System (TPS), системы бережливого производства, входит в обязательную программу. О TPS написаны десятки книг и статей. Опыт сотен компаний по всему миру доказывает, что принципы TPS работают, независимо от культурных и географических различий. Их внедрение всегда приводит к улучшению качества товаров и услуг, управленческой гибкости и операционной эффективности.

Прочитав саммари и книгу, вы узнаете подробности и секреты пути Toyota , откроете для себя новые идеи и инструменты совершенствования бизнес-процессов. Обнаружите, что устоявшиеся стереотипы о системах управления качеством значимо отличаются от реальности, реализованной в Toyota. Возможно, именно изучение TPS поможет вывести вашу компанию на тот уровень, к которому вы стремитесь?

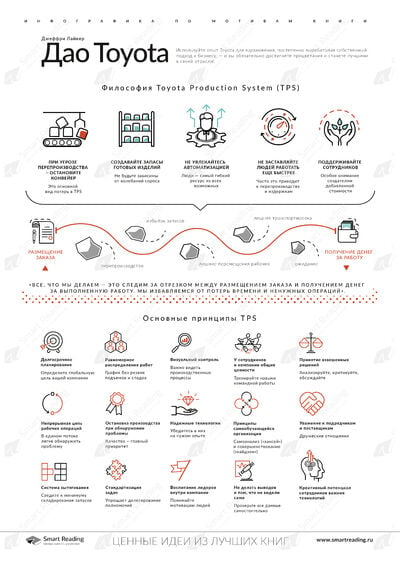

1. Философия TPS

Менеджеры нередко считают, что в их компании используют принципы TPS, но на самом деле это заблуждение. Большинство компаний безнадежно отстали от Toyota в философии и реализации системы бережливого производства. Практические приемы — не главное в TPS. В компании необходимо создать особую культуру: каждый сотрудник должен стремиться к постоянному совершенствованию производственных процессов.

«Все, что мы делаем — это следим за отрезком между размещением заказа и получением денег за выполненную работу. Мы избавляемся от потерь времени и устраняем все операции, не ведущие к росту добавленной ценности товара».Тайити Оно, основатель TPS

Toyota cоздана по принципу самообучающейся организации и доказывает эффективность этой модели уже более 60 лет. В компании стимулируют работников проявлять инициативу, экспериментировать и обучаться на собственном опыте. Каждый сотрудник Toyota знает, что от него ждут не только качественного исполнения своих обязанностей, но и поиска новых креативных способов экономии материальных, технологических и временных ресурсов.

Основа философии TPS: креативный потенциал сотрудников важнее технологий.

Действия в рамках TPS

- Остановите конвейер, если вашей компании угрожает перепроизводство — основной вид потерь в TPS.

- Создавайте запасы готовых изделий: это поможет компенсировать провалы в графике выпуска продукции — и вы будете меньше зависеть от колебаний потребительского спроса.

- Поддерживайте сотрудников, уделяя особое внимание тем, кто создает добавленную стоимость продукта.

- Не стремитесь заставить рабочих работать как можно быстрее: часто это приводит к перепроизводству и росту издержек. Скорость изготовления деталей должна определяться запросами рынка.

- Не увлекайтесь автоматизацией: люди — это самый гибкий ресурс из всех возможных. Автоматизация позволяет экономить за счет сокращения числа рабочих, но иногда более оправдана ручная сборка. Не переходите к автоматизации, пока ручные операции не будут продуманы до мелочей.

Если вы решили внедрить систему бережливого производства, то обратите внимание на самые распространенные ошибки, уничтожающие материальные и временные ресурсы компании.

| Ошибка | Результат |

| Перепроизводство | Возникновение излишков товара. Дополнительные транспортные расходы. Расходы на обслуживающий персонал. Оплата дополнительных складских помещений. |

| Избыток запасов сырья или полуфабрикатов | Изнашивание полуфабрикатов приводит к проблемам с качеством готовой продукции. Дополнительные затраты на хранение. |

| Лишние движения и перемещения рабочих во время производственного процесса | Низкая эффективность труда при высоких затратах на рабочую силу. |

| Лишняя транспортировка | Дополнительные траты и риск повреждения готовой продукции. |

| Ожидание (рабочим нечем заняться в перерывах между циклами производственного процесса) | Рост себестоимости продукции. |

| Невнимательное отношение к креативному потенциалу сотрудников | Потеря потенциальных гениальных идей и возможностей для усовершенствования рабочих процессов. |

2. TPS на практике: 14 основных принципов

2.1. Философия долгосрочного планирования

Принцип 1. Принимайте решения на основе долгосрочных планов, даже если это не выгодно с точки зрения краткосрочных финансовых целей.

Продолжение — на Smart Reading

Зарегистрируйтесь на Smart Reading и получите доступ к этому и ещё 800 пересказам нонфикшен-книг. Для многих книг есть инфографика. Все пересказы озвучены, их можно скачать и слушать фоном. Фрагмент озвучки:

Первые 7 дней доступа — бесплатно.

Toyota — одна из самых преуспевающих компаний мира. А её концепцию бережливого производства и целостный подход к организации бизнеса изучают в самых престижных бизнес-школах мира. Дао Toyota состоит из двух основных компонентов — непрерывного совершенствования и уважения к людям. Эта книга не только поможет понять, что позволило Toyota достичь выдающихся успехов, здесь вы также найдете множество идей, которые помогут вам выработать свой собственный подход к бизнесу и создать свою систему, своё дао в любой организации. С разрешения компании SmartReading мы публикуем саммари — «сжатую» версию — бестселлера Джеффри Лайкера «Дао Toyota».

Досье

SmartReading – проект сооснователя одного из ведущих российских издательств деловой литературы «Манн, Иванов и Фербер» Михаила Иванова и его партнёров. SmartReading выпускает так называемые саммари – тексты, в сжатой форме излагающие ключевые идеи бестселлеров жанра нон-фикшн. Таким образом, люди, которые по каким-то причинам не могут оперативно прочесть полные версии книг, могут познакомиться с их главными идеями и тезисами. SmartReading использует в своей работе подписную бизнес-модель.

Дао Toyota — достижение всемирного значения

Производственная система Toyota

и бережливое производство

Самым выдающимся достижением Toyota является её производственная философия, которую называют производственной системой Toyota — TPS. TPS — следующая ступень в развитии эффективного бизнеса после системы массового производства, которую изобрёл Генри Форд. За пределами Toyota TPS часто называют бережливым производством — lean production. Бережливое производство — это процесс, который включает пять этапов:

- Определение ценности для потребителя;

- Выстраивание последовательного потока создания этой ценности;

- Обеспечение непрерывности этого потока;

- Обеспечение «вытягивания» от заказчика;

- Стремление к совершенству.

Принципы, на которых строится философия TPS:

-

Зачастую лучше остановить станок и прекратить производить детали. Это нужно для того, чтобы избежать перепроизводства — основного вида потерь в TPS.

-

Зачастую лучше создать некоторый запас готовых изделий, чтобы график производства был более сбалансированным, вместо того чтобы производить продукцию в соответствии с текущими колебаниями потребительского спроса.

-

Далеко не всегда нужно, чтобы рабочие изготавливали детали как можно быстрее. Скорость изготовления деталей определяется требованиями потребителя.

-

К использованию информационных технологий и автоматизации следует подходить избирательно, предпочитая им в ряде случаев ручную работу, даже если кажется, что автоматизация окупится, позволяя сократить количество рабочих.

Часто компании ошибочно полагают, что набор инструментов бережливого производства и философия бережливого производства — это одно и то же. Философия бережливого производства, в основе которой лежит дао Toyota, предполагает очень глубокую и всестороннюю культурную трансформацию.

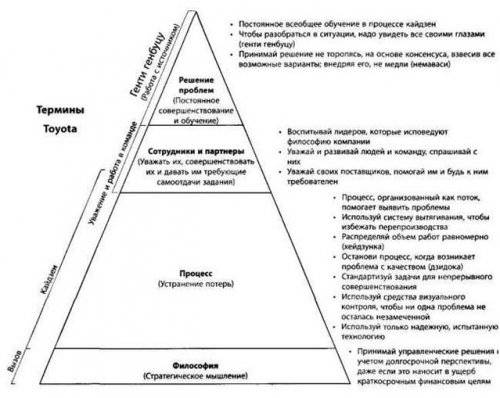

США знакомы с TPS не менее двух десятилетий (в Toyota эта система в том или ином виде действует более 40 лет.) Но американские компании берут на вооружение только отдельные инструменты бережливого производства, не понимая, как работает система в целом. Обычно менеджмент использует несколько таких технических инструментов и, стараясь подойти к делу профессионально, создаёт техническую же систему. Но они не понимают, что на самом деле в основе TPS лежит нечто совсем иное: непрерывное совершенствование. В модели, которая включает четыре группы принципов, большинство компаний способны лишь «барахтаться» на уровне «процесса».

Сущность производственной системы Toyota:

устранение потерь

Производственная система Toyota и дао Toyota — не одно и то же. TPS представляет собой нетрадиционный подход к управлению и работе, который требует сокращения неэффективных затрат при одновременном улучшении условий труда сотрудников и качества обслуживания для потребителей. А дао Toyota представляет собой фундамент для производственной культуры Toyota, что обеспечивает эффективную работу всей системы в целом. Хотя данный подход родился на автомобилестроительном предприятии, его в последние десятилетия успешно применяют в других отраслях бизнеса, в том числе и в сфере услуг.

Применяя TPS, в первую очередь следует оценить производственный процесс с точки зрения потребителя. Первый вопрос в TPS всегда один: «Чего ждёт от этого процесса потребитель?» (Речь идёт как о внутреннем потребителе, который работает с изделием на последующих операциях производственной линии, так и о конечном, внешнем потребителе.) Так определяется ценность. Посмотрев на процесс глазами потребителя, вы поймёте, на каких стадиях добавляется ценность, а на каких — нет. Это применимо к любому процессу: производству, обмену информацией или обслуживанию.

Рассмотрим пример ручной сборки шасси грузовика на сборочной линии.

Оператор производит много действий, но лишь немногие из них добавляют изделию ценность, которая важна для потребителя. В данном случае выявлено лишь три операции, которые добавляют ценность. Ряд других операций также необходим, хотя они не создают ценности. Например, оператор должен протянуть руку, чтобы взять инструмент. Задача состоит в том, чтобы на операции, которые не добавляют изделию ценность, затрачивалось как можно меньше времени. Для этого инструменты и детали должны подаваться как можно ближе к месту сборки.

Toyota выявила семь основных видов потерь — действий или затрат, не добавляющих ценности при осуществлении производственных и бизнес-процессов. Эти потери возможны не только на производственной линии, но и при разработке продукта, принятии заказов и в делопроизводстве. Существует и восьмой вид потерь, который был добавлен к списку автором книги.

- Перепроизводство.

- Ожидание (потери времени).

- Лишняя транспортировка или перемещение.

- Излишняя обработка (в том числе и из-за брака).

- Избыток запасов.

- Лишние движения.

- Брак.

- Нереализованный творческий потенциал сотрудников.

Совершенствование процесса: традиционный подход

и подход с точки зрения бережливого производства

При традиционном подходе к совершенствованию процесса учитывается прежде всего локальная эффективность — «посмотри на оборудование, на операции, добавляющие ценность, и сделай период безотказной работы длиннее, рабочий цикл короче, а где можно — замени человека автоматом». В результате эффективность отдельной операции возрастает, но это не оказывает ощутимого влияния на поток создания ценности в целом.

Если перестраивать производство с точки зрения бережливого мышления, основной потенциал совершенствования — устранение огромного числа операций, где не создаётся добавленная ценность. При этом время, которое затрачивается на создание добавленной ценности, также сокращается.

В бережливом производстве рабочие места организованы и действуют в соответствии с последовательностью технологических операций. Это необходимо для обеспечения потока единичных изделий (услуг), которые одно за другим проходят различные технологические операции, например, сварку, сборку, упаковку. Скорость такой обработки определяется нуждами потребителя, которого нельзя заставлять ждать.

Принципы ведения бизнеса на Toyota

14 основных принципов сгруппированы в четыре категории:

- Философия долгосрочной перспективы;

- Правильный процесс даёт правильные результаты (речь идёт об использовании ряда инструментов TPS);

- Добавляй ценность организации, развивая своих сотрудников и партнёров;

- Постоянное решение фундаментальных проблем стимулирует непрерывное обучение.

Категория 1. Философия долгосрочной перспективы

Принцип 1. Принимайте управленческие решения с учётом долгосрочной перспективы, даже если это наносит ущерб краткосрочным финансовым целям.

• Используйте системный и стратегический подходы при постановке целей, причем все оперативные решения должны быть подчинены такому подходу. Каждый руководитель должен осознать своё место в истории компании и стараться вывести её на более высокий уровень. Работайте над организацией, совершенствуйте и перестраивайте её, двигаясь к главной цели, которая важнее, чем получение прибыли. Концептуальное понимание своего предназначения — фундамент всех остальных принципов.

• Основная задача организации — создавать ценность для потребителя, общества и экономики. Оценивая любой вид деятельности в компании, учитывайте, решает ли она эту задачу.

• Будьте ответственными. Стремитесь управлять своей судьбой. Верьте в свои силы и способности. Отвечайте за то, что делаете, поддерживайте и совершенствуйте навыки, которые позволяют вам производить добавленную ценность.

Категория 2. Правильный процесс

даёт правильные результаты

Принцип 2. Процесс в виде непрерывного потока способствует выявлению проблем.

• Перестройте технологический процесс так, чтобы создать непрерывный поток, эффективно обеспечивающий добавление ценности. Сократите до минимума время на простой незавершенной работы.

• Создавайте поток движения изделий или информации и налаживайте связи между процессами и людьми, чтобы любая проблема выявлялась немедленно.

• Этот поток должен стать частью организационной культуры, понятной для всех. Это ключ к непрерывному совершенствованию и развитию людей.

Принцип 3. Используйте систему вытягивания, чтобы избежать перепроизводства.

• Сделайте так, чтобы внутренний потребитель, который принимает вашу работу, получил то, что ему требуется, в нужное время и в нужном количестве. Основной принцип: при системе «точно вовремя» запас изделий должен пополняться только по мере их потребления.

• Сведите к минимуму незавершённое производство и складские запасы. Держите в запасе небольшое число изделий и пополняйте их по мере того, как их забирает потребитель.

• Будьте восприимчивы к ежедневным колебаниям потребительского спроса, которые дают больше информации, чем компьютерные системы и графики. Это поможет избежать потерь при скоплении лишних запасов.

Понять эту концепцию проще всего на примерах из повседневной жизни. Вы регулярно заправляете машину бензином. Заполняете ли вы бак по графику? Не приходило ли вам в голову заполнять его раз в неделю по понедельникам? Сомневаюсь. Заполняя его в таком режиме, вы бы быстро обнаружили, что иногда утром в понедельник в этом нет никакой необходимости, а порой бензин заканчивается задолго до наступления понедельника. По всей вероятности, вы заедете на бензоколонку, когда увидите, что бензин в баке заканчивается.

Принцип 4. Распределяйте объём работ равномерно (хейдзунка): «работайте как черепаха, а не как заяц».

• Устранение потерь — лишь одно из трёх условий успеха бережливого производства. Устранение перегрузки людей и оборудования и сглаживание неравномерности графика производства не менее важны.

• Работайте над равномерным распределением нагрузки во всех процессах, связанных с производством и обслуживанием. Такова альтернатива чередованию авралов и простоев, характерных для массового производства.

Хейдзунка представляет собой выравнивание производства как по объёму, так и по номенклатуре изделий. Чтобы предотвратить резкие взлёты и падения, продукция выпускается не в порядке поступления заказов потребителя. Сначала в течение некоторого периода собираются заказы, после чего их выполнение планируется таким образом, чтобы каждый день производить одинаковый ассортимент продукции в одинаковом количестве.

Принцип 5. Сделайте остановку производства с целью решения проблем частью производственной культуры, если того требует качество.

• Качество определяет для потребителя ценность вашего предложения. Используйте все доступные современные методы обеспечения качества.

• Создавайте оборудование, которое способно самостоятельно распознавать проблемы и останавливаться при их выявлении. Разработайте визуальную систему извещения лидера команды и её членов о том, что машина или процесс требуют их внимания. Дзидока (машины с элементами человеческого интеллекта) — фундамент для «встраивания» качества.

• Позаботьтесь о том, чтобы в организации существовала система поддержки, готовая к оперативному решению проблем и осуществлению корректирующих действий.

• Принцип остановки или замедления процесса должен обеспечивать получение необходимого качества «с первого раза» и стать неотъемлемой частью производственной культуры компании. Это повысит производительность в перспективе.

При бережливом производстве критически важно сразу производить качественные изделия. Поскольку уровень запасов очень низкий, при проблемах с качеством вы не можете рассчитывать на буферный запас

В работе по повышению качества для Toyota важнее всего процесс и люди. Вы можете истратить уйму денег на самую лучшую и самую современную систему предупреждения проблем, но качество останется прежним. Поэтому в первую очередь вы должны позаботиться о том, чтобы все сотрудники компании усвоили принцип — за качество отвечает каждый. Обеспечение качества для потребителя должно определять вашу систему ценностей, и здесь нет места компромиссам, поскольку ваш бизнес существует только благодаря тому, что вы создаёте добавленную ценность для потребителя, и именно это позволяет вашей компании зарабатывать деньги, а сотрудникам сохранять свои рабочие места.

Принцип 6. Стандартные задачи — основа непрерывного совершенствования и делегирования полномочий сотрудникам.

• Используйте стабильные, воспроизводимые методы работы, это позволит сделать результат более предсказуемым, повысит слаженность работы, а выход продукции будет более равномерным. Это основа потока и вытягивания.

• Фиксируйте накопленные знания о процессе, стандартизируя лучшие на данный момент методы. Не препятствуйте творческому самовыражению работников, направленному на повышение стандарта; закрепляйте достигнутое новым стандартом. Тогда опыт, накопленный одним сотрудником, можно передать тому, кто придёт ему на смену.

Принцип 7. Используйте визуальный контроль, чтобы ни одна проблема не осталась незамеченной.

• Используйте простые визуальные средства, чтобы помочь сотрудникам быстро определить, где они соблюдают стандарт, а где отклонились от него.

• Не стоит использовать компьютерный монитор, если он отвлекает рабочего от рабочей зоны.

• Создавайте простые системы визуального контроля на рабочих местах, способствующие поддержанию потока и вытягивания.

• По возможности, сократите объём отчетов до одного листа, даже если речь идёт о важнейших финансовых показателях.

В Японии ведётся работа по программе «5S», которая включает ряд мероприятий по устранению потерь, порождающих ошибки, дефекты и травмы на рабочем месте (по-японски они называются сейри, сейтон, сейсо, сейкецу и сицуке, по-английски — sort, stabilize, shine, standardize, sustain).

- Сортируй (убери ненужное) — рассортируй предметы или информацию и оставь лишь то, что нужно, избавившись от ненужного.

- Соблюдай порядок (упорядочи) — «У всего свое место, и всё на своих местах».

- Содержи в чистоте — процесс уборки часто является формой проверки, которая позволяет выявить отклонения и факторы, которые могут вызвать аварию и нанести ущерб качеству или оборудованию.

- Стандартизируй — разрабатывай системы и процедуры для поддержания и отслеживания первых трех S.

- Совершенствуй — постоянно поддерживай рабочее место в порядке, реализуй непрерывный процесс совершенствования.

Визуальный контроль включает любые средства коммуникации, используемые на производстве, которые позволяют с первого взгляда понять, как должна выполняться работа и есть ли отклонения от стандарта.

Принцип 8. Используйте только надёжную, испытанную технологию.

• Технологии призваны помогать людям, а не заменять их. Часто стоит сначала выполнять процесс вручную, прежде чем вводить дополнительное оборудование.

• Новые технологии часто ненадёжны и с трудом поддаются стандартизации, а это ставит под угрозу поток. Вместо непроверенной технологии лучше использовать известный, отработанный процесс.

• Прежде чем вводить новую технологию и оборудование, следует провести испытания в реальных условиях.

• Откажитесь от технологии, которая идёт вразрез с вашей культурой, может нарушить стабильность, надёжность или предсказуемость.

• И всё же поощряйте своих людей не забывать о новых технологиях, если речь идёт о поисках новых путей. Оперативно внедряйте зарекомендовавшие себя технологии, которые прошли испытания и делают поток более совершенным.

Категория 3. Добавляйте ценность организации,

развивая своих сотрудников и партнёров

Принцип 9. Воспитывайте лидеров, которые досконально знают своё дело, исповедуют философию компании и могут научить этому других.

• Лучше воспитывать своих лидеров, чем покупать их за пределами компании.

• Лидер должен не только выполнять поставленные перед ним задачи и иметь навыки общения с людьми. Он должен исповедовать философию компании и подавать личный пример отношения к делу.

• Хороший лидер должен знать повседневную работу как свои пять пальцев, лишь тогда он сможет стать настоящим учителем философии компании.

В Toyota принято говорить: «Прежде чем создавать машины, мы создаём людей». Цель лидера Toyota — развивать людей, чтобы они могли внести достойный вклад в общее дело, умели думать и следовали принципам дао Toyota на всех уровнях организационной структуры.

Принцип 10. Воспитывайте незаурядных людей и формируйте команды, исповедующие философию компании.

• Создавайте сильную, стабильную производственную культуру с долговечными ценностными ориентациями и убеждениями, которые разделяют и принимают все в компании.

• Обучайте незаурядных людей и рабочие команды действовать в соответствии с корпоративной философией, которая позволяет достичь исключительных результатов. Трудитесь не покладая рук над укреплением производственной культуры.

• Формируйте межфункциональные группы, чтобы повысить качество и производительность и усовершенствовать поток за счёт решения сложных технических проблем. Вооружите людей инструментами, которые позволяют совершенствовать компанию.

• Неустанно обучайте людей работать в команде на общую цель. Освоить работу в команде должен каждый.

Принцип 11. Уважайте своих партнёров и поставщиков, ставьте перед ними трудные задачи и помогайте им совершенствоваться.

• Уважайте своих партнёров и поставщиков, относитесь к ним как к равноправным участникам общего дела.

• Создавайте для партнеров условия, стимулирующие их рост и развитие. Тогда они поймут, что их ценят. Ставьте перед ними сложные задачи и помогайте решать их.

Категория 4. Постоянное решение

фундаментальных проблем

стимулирует непрерывное обучение

Принцип 12. Чтобы разобраться в ситуации, надо увидеть всё своими глазами (генти генбуцу).

• Решая проблемы и совершенствуя процессы, вы должны увидеть происходящее своими глазами и лично проверить данные, а не теоретизировать, слушая других людей или глядя на монитор компьютера.

• В основе ваших размышлений и рассуждений должны лежать данные, которые проверили вы сами.

• Даже представители высшего руководства компании и руководители подразделений должны увидеть проблему своими глазами, лишь тогда понимание ситуации будет подлинным, а не поверхностным.

Принцип 13. Принимайте решение не торопясь, взвесив все возможные варианты; внедряя его, не медлите (немаваси).

• Не принимайте однозначного решения о способе действий, пока не взвесите все альтернативы. Когда вы решили, куда идти, следуйте избранным путём без промедления, но соблюдайте осторожность.

• Немаваси — это процесс совместного обсуждения проблем и потенциальных решений, в котором участвуют все. Его задача — собрать все идеи и выработать единое мнение, куда двигаться дальше. Хотя такой процесс и занимает довольно много времени, он помогает осуществить более масштабный поиск решений и подготовить условия для оперативной реализации принятого решения.

Если процесс принятия решения был правильным, руководство может простить, что принятое решение не дало ожидаемых результатов. Если же решение случайно оказалось удачным, но было принято поспешно, вероятность получить выговор босса куда более велика.

Рассмотрение вопроса при принятии решения включает пять основных составляющих:

-

Выяснить, что происходит в действительности, включая генти генбуцу.

-

Понять первопричины внешних проявлений происходящего — пять раз задать вопрос «Почему?».

-

Рассмотреть все альтернативные решения и детально обосновать выбор решения, которому оказано предпочтение.

-

Добиться единодушия членов команды, включая сотрудников Toyota и внешних партнёров.

-

Использовать при осуществлении четырех перечисленных шагов самые эффективные средства коммуникации, желательно излагать всю информацию на одной странице.

Принцип 14. Станьте обучающейся структурой за счет неустанного самоанализа (хансей) и непрерывного совершенствования (кайдзен).

• Как только процесс стабилизировался, используйте инструменты непрерывного совершенствования, чтобы выявить первопричины неэффективной работы, и принимайте действенные меры.

• Создайте такой процесс, который почти не требует запасов. Это позволит выявить потери времени и ресурсов. Когда потери очевидны для всех, их можно устранить в ходе непрерывного совершенствования (кайдзен).

• Оберегайте базу знаний об организации своей компании, не допускайте текучести кадров, следите за постепенным продвижением сотрудников по службе и сохранением накопленного опыта.

• При завершении основных этапов и окончании всей работы произведите анализ (хансей) её недостатков и открыто говорите о них. Разработайте меры, которые предупредят повторение ошибок.

• Вместо того чтобы изобретать колесо, когда начинаете новую работу или когда появляется новый сотрудник, научитесь стандартизовать лучшие приёмы и методы.

Дао Toyota в действии: создание автомобиля Prius

Один из самых ярких примеров дао Toyota в действии — разработка автомобиля Prius. Его создание стало настоящим переворотом в истории фирмы и во многом изменило Toyota как компанию.

Обстановка начала 1990-х годов вызывала у руководителей Toyota определённые опасения. Проблема заключалась в том, что всё складывалось слишком хорошо. Японская экономика находилась на подъёме. Успехи Toyota были просто сенсационными. Многие компании в таких условиях считают, что могут почивать на лаврах. Но, по мнению лидеров Toyota, компанию, которая не понимает, что наступил кризис, и не чувствует насущной потребности постоянно совершенствовать методы работы, ждёт катастрофа.

В то время в Toyota существовала отлаженная система разработки модификаций существующих моделей автомобилей, но система разработки в целом не менялась несколько десятков лет. Toyota никогда не забывает о возможности кризиса, и порой лидеры компании провоцируют кризисную ситуацию умышленно, если это может пойти на пользу делу.

Было намечено создать компактный, экономичный и одновременно просторный автомобиль. Поначалу проект не предполагал создания автомобиля гибридного типа. Были поставлены две цели:

- создать новый подход к производству автомобиля XXI века;

- создать новый подход к разработке автомобиля XXI века.

К будущему автомобилю предъявлялись следующие требования:

- Вместительный салон за счёт максимальной длины колёсной базы.

- Относительно высокое размещение сиденья, чтобы было удобно садиться в машину и выходить из неё.

- Обтекаемая форма, высота 1500 мм, чуть ниже, чем у мини-вэна.

- Низкий расход топлива — 20 км на литр (47,5 мили на галлон).

- Компактный, горизонтально размещенный двигатель с бесступенчатой автоматической коробкой передач (что способствует более эффективному использованию топлива).

Первая стадия проекта иллюстрирует применение трёх принципов дао Toyota.

Принцип 9. Менеджеры высшего уровня активно поддерживали этот совершенно абстрактный проект, который был делом отдалённого будущего, но который во многом определял это будущее, не жалея времени на еженедельные встречи с рабочей группой.

Принцип 10. За сложнейший проект, который был жизненно важным для компании, взялись лучшие специалисты. Не жалея сил, они работали сверхурочно, чтобы уложиться в самые сжатые сроки.

Принцип 12. Рабочая группа решила, что презентации абстрактных идей недостаточно, поскольку они слишком далеки от создания реальной машины. Члены группы разработали чертёж в масштабе 1:2, чтобы высшее руководство компании могло получить представление о будущем автомобиле.

В начале работы над проектом основное внимание уделялось разработке концепции и исследованию альтернативных технологий. С 1995 года программа имела чёткую направленность на производство первого серийного гибридного автомобиля.

Поскольку речь шла о новой технологии производства и о создании новой производственной системы, план был рассчитан на три года. За первый год предполагалось изготовить опытный образец. Следующий год планировалось отвести на исследования и проработку деталей, с тем чтобы на третий год направить основные усилия на доработку серийного варианта и подготовку производства.

Критики Toyota говорят о нецелесообразности огромных капиталовложений в проект Prius, которые, по приблизительным оценкам, составляют от сотен миллионов до миллиарда долларов, и выражают сомнения в окупаемости инвестиций. Чтобы окупить свои капиталовложения, Toyota должна продавать 300 тысяч гибридных автомобилей в год. Пока Toyota не вышла на этот уровень.

Но цели создания Prius шли дальше немедленного повышения доходности компании. Человечество получило первую серийно выпускаемую машину, которая наносит значительно меньший ущерб окружающей среде.

-

Разработка этого автомобиля позволила Toyota воспитать плеяду молодых инженеров, которые теперь умеют создавать новую технологию.

-

Создание гибридных двигателей в ходе работ по проекту Prius позволило Toyota развернуть новые производственные мощности, и теперь она продаёт комплектующие другим производителям.

-

И, наконец, это привело к коренному изменению методов разработки автомобилей, которые сейчас используются при проектировании всех новых моделей.

С учётом всего этого создание Prius окупилось сторицей. Сотрудники Toyota сделали всё, чтобы своими силами добиться поставленной цели, и при этом обрели опыт, знания и новые возможности.

Дао Toyota в вашей организации

Применение производственной системы Toyota за пределами производственных цехов вполне возможно, но требует творческого подхода. Разумеется, основные принципы TPS применимы и к процессам управления.

Проблема выявления потока в организациях сферы услуг

В организациях, занимающихся административными вопросами или работающих в сфере оказания услуг, люди сидят за столом, работают на компьютере, обсуждают различные вопросы, проводят совещания и обычно заняты разными делами. Выявить поток в их работе далеко не так просто, как проследить физическое перемещение изделия по мере его преобразования на производстве.

Создание потока в таких организациях включает пять этапов:

- Определить потребителя процессов и добавленную ценность, которую потребитель ожидает получить.

- Отделить повторяющиеся процессы от уникальных в своём роде процессов и изучить вопрос о том, как можно применить TPS к повторяющимся процессам.

- Составить карту потока с указанием добавляющих и не добавляющих ценность операций.

- Творчески осмыслить применение принципов подхода Toyota к данным процессам, составив карту усовершенствованного потока создания ценности, который предполагается получить.

- Приступить к реализации плана и учиться на собственном опыте, применяя принципы цикла PDCA и стараясь постепенно включить в его сферу менее часто повторяющиеся процессы.

Рассмотрим эти процессы на примере Canada Post Corporation (CPC) — почтовой службы Канады. В её структуре на 22 основных сортировочных предприятиях работают около 57 тысяч сотрудников. Клиенты обслуживаются в 900 тысячах пунктах в Канаде. Доставка осуществляется по 13 млн. адресов внутри страны. В середине 1990-х годов CPC начала применять методы бережливого производства к операциям сортировки и доставки корреспонденции.

До начала работ по применению принципов бережливого производства в 1995 году ситуация была сложной. Предприятия, занимавшиеся сортировкой, представляли собой настоящие склады. Первоочередное внимание там уделялось автоматизации, которая позволяла ускорить работу сортировочного оборудования. При этом большая часть потерь между операциями сортировки, добавляющими ценность, игнорировалась. Процесс преобразования CPC в бережливое предприятие проходил в три этапа:

- «Точечный кайдзен» — попытки усовершенствовать отдельные составляющие потока создания ценности;

- Выработка полномасштабного представления о потоке создания ценности с системным анализом потока и его изменением;

- Создание бережливого предприятия.

На сортировочном предприятии в Оттаве была составлена и повешена на стену карта текущего состояния потока создания ценности, где было показано, как проходят через предприятие письма, посылки и реклама. Было обнаружено, что с момента поступления до момента отправления с предприятия письмо проходит путь в 167 метров, восемь раз отправляется на хранение и перемещается, а общее время его обработки составляет 26 часов, тогда как время создания добавленной ценности в процессе сортировки (реальная работа) занимает всего 12 секунд.

«Сортировка почтовой корреспонденции и посылок занимает секунды, транспортировка — минуты, хранение — часы, а доставка — дни. Наше предприятие оказалось попросту складом»

В результате в 1997 году сортировочному предприятию в Оттаве удалось избавиться от запасов, переместить ряд операций и приблизиться к более непрерывному потоку обработки. Это позволило компании отказаться от части почтовых хранилищ, продать некоторые здания и избавиться от необходимости аренды, сэкономив миллионы долларов.

Кроме того, им удалось добиться и других результатов:

- на 28% снизилось время транспортировки корреспонденции;

- на 37% уменьшилось время выполнения заказа;

- на 27% сократилось промежуточное складирование.

Рекомендации по преобразованию вашей компании

в бережливое обучающееся предприятие

Самый сложный и в то же время основной вопрос для компаний, которые хотят учиться у Toyota: как создать организацию, ориентирующую и объединяющую людей, каждый из которых несет в себе её генетический код, а все вместе — постоянно учатся создавать добавленную ценность для потребителя?

-

Начинайте с воздействия на техническую систему; сразу после этого беритесь за изменение производственной культуры.

-

Обучайтесь прежде всего на практике и лишь потом — занимайтесь теорией.

-

Используйте схематичное представление потока материала и информации для разработки будущих концепций, которая научит вас видеть.

-

Перестройте организационную структуру в соответствии с потоком добавления ценности.

-

Относитесь к этой работе как к обязательной. Если компания рассматривает создание бережливого предприятия как нечто интересное, но не обязательное, чем можно заниматься в свободное время или когда заблагорассудится, она ничего не добьётся.

-

Переходите на бережливое производство, не дожидаясь кризиса.

-

Приведите систему показателей в соответствие с принципами потока создания ценности. «Вы получаете то, что измеряете».

-

Опирайтесь на историю своей компании, чтобы найти собственный путь.

- Наймите или обучите лидеров в области бережливого производства и позаботьтесь о преемственности.

Джеффри Лайкер в Москве

27 марта в Москве состоится семинар Джеффри Лайкера — автора бестселлера «ДАО TOYOTA» и лауреата 10 премий в области бережливого производства. Десятки российских компаний уже внедряют систему бережливого производства, но ни одна из них не достигла уровня Toyota. В чем же секрет? Ответ вы узнаете на семинаре. Билеты можно забронировать на

сайте семинара

, читателям Biz360 – специальная скидка 7% по промо-коду «biz360».

Читайте также:

Саммари книги Карла Сьюэлла «Клиенты на всю жизнь»

Саммари книги Джима Коллинза «От хорошего к великому»

Саммари книги Марка Герзона «Лидерство через конфликт»

Критики порой называют Toyota «скучной компанией». Постоянный рост продаж и невероятная стабильность качества.

Но как компания смогла этого добиться?

Какая философия кроется за столь выдающейся траекторией успеха?

«Дао Toyota: 14 принципов менеджмента ведущей компании мира». Джеффри Лайкер

Тойота изобрела свою производственную систему — TPS, или бережливое производство. Этот опыт можно применить в любой компании: от крупного производства до микробизнеса.

Суть бережливого производства – создать атмосферу, располагающую к изменениям, и вовлечь в процесс улучшения бизнеса каждого сотрудника.

Специалисты Toyota научились составлять карту добавленной стоимости, куда вносили только действия работников, превращающие сырье в конечный продукт. Внедрить предложенную Toyota модель TPS можно, если следовать 14 принципам пути, или – Дао. 14 принципов объединены в 4 компонента.

Компонент 1. Философия. Следуйте долгосрочной перспективе.

Философия Toyota – это стратегическое мышление. Все краткосрочные решения принимаются также с учетом долгосрочной перспективы.

Цели компании должны быть «благороднее, чем просто зарабатывание денег». Когда большинство иных компаний ради снижения затрат сокращают персонал, Toyota никогда не уволит своих сотрудников. Все работают на общую цель – занять место в истории.

Это как единый живой организм. И всё внутри него направлено на «создание ценности для потребителя, общества и экономики».

«Неизменный успех Toyota проистекает из философии бизнеса, в основе которой лежит понимание людей и их мотивации». Джеффри Лайкер

Компонент 2. Выстраивайте правильные процессы, чтобы добиться правильных результатов.

Большинство процессов в компаниях состоит на 90% из потерь и лишь на 10% из работ, которые добавляют ценность продукта. Хорошо отлаженные процессы внутри компании принесут колоссальный результат.

Сделайте из производственного процесса непрерывный поток.

Узнайте, в чем преимущества бережливого производства, из первых рук: Джеффри Лайкер выступит в Москве 6 декабря!

Лайкер — профессор кафедры организации и инженерного обеспечения производства Мичиганского университета, лауреат премий Shingo (Нобелевская премия в области производства).

Самые частые ошибки производства – это потери, или, как их называют в Toyota, – муда.

Вот 8 видов потерь, от которых стоит избавиться:

- Перепроизводство. Оно ведёт к увеличению складских помещений, персонала и всей инфраструктуры.

- Ожидание. Сотрудники, которые простаивают в ожидании своего этапа из-за нехватки информации, инструмента, загрузки или чего-то еще.

- Излишняя обработка. Долгий процесс работы из-за неэффективных решений или неподходящего инструмента. Сюда также относятся завышенные требования к качеству.

- Лишние движения. Сотрудникам нужно для выполнения работы что-то искать, подбирать, тем более за чем-то ездить.

- Дефекты. Появление дефектов во время производства требует много ресурсов на их устранение или утилизацию дефектного товара.

- Избыток запасов. Деньги замораживаются в складе, продукция морально устаревает. Запасы мешают выявлять проблемы с поставкой и со сбалансированностью производства.

- Лишняя транспортировка готовых изделий между отделами или складами.

- Нереализованный творческий потенциал сотрудников. Идеи, навыки, улучшения, опыт Ваших сотрудников, который не получит Ваша компания.

Избегайте перепроизводства.

Многие компании используют принцип «выталкивания запасов», работают по графику и пытаются сбывать излишки или залежавшуюся продукцию со скидкой. Но спрос на такую продукцию может резко измениться, что приводит к потерям.

Toyota пользуется принципом «вытягивания запасов», когда производится ровно столько, сколько требуется потребителю. Это достигается за счет системы канбан. Она позаимствована у американских супермаркетов.

Ассортимент и количество товара заранее определены и поддерживаются автоматически. Когда потребитель берет с полки какое-то количество товара, канбан «сигнализирует» в виде пустой полки, коробки или таблички, что нужно пополнить запас. И он пополняется. Необходимо, чтобы его доставили «точно вовремя».

Всё это позволяет товару не портиться, а компании не тратить деньги на его хранение.

Выравнивайте рабочую нагрузку.

Как правило, продукты изготавливаются в порядке поступления заказов. Сотрудникам и оборудованию периодически придётся работать в авральном режиме, но после этого всегда будет наступать простой.

Крайне важно устранить пиковый перегруз людей и оборудования и равномерно распределять нагрузку.

В Toyota используется метод устранения трёх М: Муда, Мури и Мура.

- Муда – различные виды потерь, которые не добавляют ценности продукту. С ними мы познакомились ранее.

- Мури – перегрузка людей и оборудования. Это понижает безопасность и вызывает проблемы с качеством.

- Мура – неравномерность. Неправильно составленный график поставок ресурсов и производства.

Другой важный компонент выравнивания производства – максимально быстрая переналадка оборудования. Способность сделать так, чтобы перенастройка производства от одного продукта до другого произошла максимально быстро, стала в Японии искусством, чем-то вроде национального спорта.

Предотвращайте ошибки всеми возможными способами.

Лучше всего избегать потерь, предотвращая ошибки. Для этого в Toyota создана специальная система – Дзиока. Эта система позволяет немедленно остановить оборудование, если выявлена какая-либо проблема.

Разработайте визуальную систему оповещения для процессов, чтобы знать, когда где-то произошёл сбой или что-то пошло не по плану.

Также на производстве используется Пока-ёке, защита от ошибок или «защита от дурака», то есть защита от неверных действий человека при изготовлении, пользовании или техническом обслуживании оборудования.

В Toyota она позволяет автоматически остановить конвейер или отдельный участок, если работник не совершил требуемое действие. Например, не вернул сборочный инструмент в специальный держатель.

Но применений подобной защиты может быть множество: невозможность ввести неверный тип данных (своё имя вместо номера телефона), пластиковая защита на розетке, которая открывается только от вилки питания, ванные с отверстиями от перелива.

Используйте визуальный контроль.

В бережливом производстве нет места неразберихе. В Toyota используется система организации рабочего пространства 5S

5S — это пять японских слов или 5 шагов.

Шаг 1. Сортируйте.

Разделите все вещи на рабочем месте на три категории:

- Нужные всегда.

- Нужные иногда.

- Ненужные.

От последних немедленно избавляйтесь

Шаг 2. Соблюдайте порядок.

Всё должно лежать на своих местах. Как бы просто это ни казалось, чаще всего этот принцип не соблюдается другими компаниями.

Правило расположения вещей:

- всё на видном месте;

- их должно быть легко взять,

- легко использовать

- и легко вернуть на место.

Шаг 3. Содержите в чистоте.

Это не просто уборка, это проверка и поддержание порядка в системе.

Разбейте рабочее пространство на зоны, можно разделить их линиями. Также можно сделать трафареты для используемого инструмента.

Определите ответственных за уборку.

Определите время уборки. Например, можно выделить 10 минут утром и 10 минут вечером.

Шаг 4. Стандартизируйте.

Стандартизируйте все процессы из первых трёх шагов.

Шаг 5. Совершенствуйте.

Наблюдайте за использованием рабочего места, чтобы упростить деятельность.

Используйте фото «Было» / «Стало».

Оценивайте эффективность системы и постоянно её дорабатывайте.

Компонент 3. Уважайте сотрудников и партнёров, совершенствуйте их и ставьте амбициозные задачи.

«Мы в Toyota считаем, что члены команды — люди — наша основная ценность».

Нужно прислушиваться к работникам и использовать их идеи в процессе планирования. Талантливые кадры лучше создавать в своей компании, а не переманивать у конкурентов. Это позволит находить людей, которые живут философией компании. Лидеры служат проводником этой философии и примером для рабочих.

Не только сотрудники компании должны чувствовать уважение, но и каждый партнёр и поставщик. Относитесь к ним как к равным. Обучайте своих партнеров. Старайтесь понимать их потребности и помогите достичь совершенства.

По признанию поставщиков, Toyota стала не только самым лучшим, но и самым жёстким их потребителем. Жёсткость – не значит проблемы, жёсткость — это дисциплина.

Компонент 4. Решайте фундаментальные проблемы: это стимулирует к обучению и развитию всей организации.

Непрерывное обучение и совершенствование в Toyota получило название кайдзен. Это больше, чем просто постоянные улучшения производства, это образ мышления всех сотрудников и руководителей.

Одной из методик формирования кайдзен служит метод «пять почему», который позволяет выявить первопричину любой проблемы.

Метод состоит из семи шагов.

Перед тем как решать проблему, нужно оценить ситуацию и выяснить, в чём она заключается.

Шаг 1. У Вас появилось ощущение сложной проблемы.

Шаг 2. Проясните её суть.

Шаг 3. Если проблема действительно есть — определите место, где она возникает.

Вы выяснили точку возникновения проблемы.

Шаг 4. Теперь выявите первопричины с помощью «пяти почему».

Например, у компании мало оборотных денег.

- Почему?

Мы даём отсрочку клиентам, они долго платят, и там бОльшая часть наших денег. - Почему?

Менеджеры не следят за дебиторской задолженностью. - Почему?

Не настроены KPI по дебиторской задолженности. - Почему?

Руководитель отдела продаж не включил этот показатель. - Почему?

Его мотивация не завязана на прибыль компании.

Шаг 5. Примите контрмеры.

Шаг 6. Оцените результаты.

Шаг 7. Если результаты устроили — стандартизируйте.

Итог. Основная идея книги.

Производственная система Toyota состоит из простых истин: непрерывное совершенствование, управление процессами и уважение к людям.

Непрерывное совершенствование заставляет людей постоянно учиться и создаёт атмосферу, которая делает бережные изменения естественными и необходимыми. Уважение позволяет воспитать лучших работников, лояльных к фирме.

Именно эти простые истины, дополненные необходимостью избегать перепроизводства и планировать стратегически, делают опыт Toyota рецептом стабильного успешного бизнеса.

«Мы придаем огромное значение действиям и практике. Вокруг слишком много непонятного, поэтому мы говорим своим сотрудникам: смелее, действуйте, пробуйте! Взявшись за дело, вы увидите, как мало вы знаете, и наделаете ошибок, но вы исправите эти ошибки и переделаете уже готовое заново. Предприняв вторую попытку, вы совершите новые ошибки и набьете новые шишки и переделаете сделанное еще раз. Только так, постоянно совершенствуясь или, точнее, совершенствуясь через действие,можно подняться к вершинам мастерства и знания.»

Профессор кафедры организации и инженерного обеспечения производства Мичиганского университета. Он изучал Тойоту 20 лет.

Огромный талмуд, который рассказывает про производственную систему Тойоты. Изгалать постулаты TPS из этой книги в этом обзоре не вижу смысла, т.к. они мало чем отличаются вот от этой заметки:

В книге, конечно, подробнее, и с примерами.

Большинство компаний уделяли слишком много внимания таким инструментам, как 5S и системе «точно вовремя», не воспринимая бережливое производство как единую систему, как дух, которым пропитана культура организации. В большинстве компаний, пытавшихся внедрить бережливое производство, высший менеджмент не принимал участия в повседневной работе и непрерывном совершенствовании, которые являются неотъемлемой частью этой производственной системы.

В общем, суть в том, что все увлеклись лишь «механикой», забыв о философии. Про философию можно почитать тут:

«Пятнадцатый камень сада Рёандзи», 1986 г, Владимир Цветов

И вот пишет еще один американец (автор) о том, как он тоже увлекся лишь

механикой, инструментами

:

Когда я только начал изучать TPS, я пришел в восторг от потока единичных изделий. Я понял, что для создания потока необходим ряд вспомогательных инструментов бережливого производства, таких как быстрая переналадка оборудования, стандартная работа, системы вытягивания и предупреждение ошибок. Но опытные лидеры Toyota постоянно твердили мне, что все эти инструменты и приемы — не главное в TPS, Сила TPS в первую очередь в том, что менеджмент постоянно работает с людьми и создает культуру, стимулирующую постоянное совершенствование. Я кивал, не вполне понимая, о чем они говорят, и продолжал выяснять, как подсчитывается число деталей для канбан и формируются гибкие производственные ячейки, работающие по принципу потока единичных изделий. Лишь спустя 20 лет, в течение которых я изучал Toyota и наблюдал за попытками других компаний создать у себя бережливое производство, я понял, что имели в виду учителя (сэнсэи) из Toyota.

Я бывал на сотнях предприятий, которые считают, что успешно применяют методы бережливого производства. Без сомнения, многие из них потрудились на славу. Но после 20-летних исследований Toyota я сразу вижу, что по сравнению с ней все они просто дилетанты. На создание культуры бережливого производства у этой компании ушли десятилетия. Много ли компании кроме Toyota и ее ведущих поставщиков заслуживает пятерки или хотя бы четверки с плюсом за бережливое производство? Таких куда меньше 1%.

Беда в том, что все эти компании ошибочно полагают, что набор инструментов бережливого производства и философия бережливого производства — это одно и то же. Философия бережливого производства предполагает такую глубокую и всестороннюю культурную трансформацию, которую большинство компаний просто не могут себе представить.

А возможно ли в принципе повторить достижения Тойоты?

Сама Тойота и доказывает, что да.

Toyota свыше 45% продукции производит на своих 46 заводах, расположенных вне Японии, — практически во всех частях света, включая Африку. На всех заводах за рубежом используется в основном местный персонал с привлечением на первых этапах на ключевые позиции в управлении японских менеджеров. На всех без исключения заводах действует развитая система постоянного обучения TPS (Toyota Production System), которую не минует ни один работник. Так что и Кения, и Венесуэла, и Пакистан, те же США — тоже не Япония, но Toyota удается поддерживать свою культуру повсеместно.

Завод NUMMI

Это знаменитый совместный завод General Motors и Toyota, построенынй в начале 1980-х (в котором позже разместил свое производство

Илон Маск

)

Как там вовлекали рабочих в создание производственной системы:

Тогда все считали, что производственная система Тоуоtа означает работу на износ. Что ее основной принцип — «Пошевеливайся!».

И у этого есть нешуточные подтверждения:

Разработка и пуск производства Toyota Prius из книги «Дао Toyota 14 принципов»

Еще когда заводом управляла компания GM, местное отделение профсоюза рабочих автомобильной промышленности славилось своей воинственностью вплоть до призывов к «диким» забастовкам. Тем не менее, когда управлять заводом стала Toyota, вопреки рекомендациям GM было решено возобновить работу местного отделения профсоюза и привлечь его представителей обратно к работе на заводе.

Кьюнео говорит:

Полагаю, в GM это вызвало удивление. Кое-кто из тех, кто занимался отношениями с профсоюзами, советовали не делать этого. Но мы решили рискнуть. Мы понимали, что бывшим рабочим GM нужны лидеры, а цеховой комитет состоял из прирожденных лидеров. Нам предстояло изменить их мнение. На три неделимы отправили цеховой комитет в Японию. Они своими глазами увидели, что такое производственная система Toyota. Они вернулись обращенными в новую веру и убедили скептически настроенных рабочих, что производственная система Toyоta не так уж плоха.

Браво. Апплодирую.

Вы можете спросить: «Зачем Toyota обучать вожделенной системе бережливого производства своего основного конкурента, GM?» У Toyota было достаточно оснований для создания этого совместного предприятия. И одним из них было то, что в Toyota понимали трудности, с которыми сталкивалась GM в процессе производства. Помогая GM вывести производство на новый уровень, Toyota помогала обществу и людям и способствовала созданию высокооплачиваемых рабочих мест для американцев. Руководители Toyota высшего ранга говорят, что США помогли Японии восстановить промышленность после Второй мировой войны и они хотят отплатить добром за добро.

За какое добро? =D Помогли восстановить промышленность после своих же ядерных бомбардировок?))) Да и вот этот абзац Цветова ставит под большое сомнение слова американца:

Для США разгром японского милитаризма означал, что Япония повержена как враг военный. Но это отнюдь не исключало того, что потенциально она может стать врагом торговым. И чтобы не позволить Японии быстро восстановить индустриальную мощь, генерал Макартур, наряду с другими мерами, предусмотрел возрождение на японских предприятиях системы пожизненного найма. При этом Макартур следовал советам американских экономистов, которые сказали ему так: «Подобная форма найма — исторический анахронизм, нелепый в условиях индустриализирующегося общества и вредный с точки зрения динамичности производства». Я процитировал строки из доклада группы американских экспертов, побывавших в Японии в первый послевоенный год. Эксперты не ошибались, если исходить из концепций американского менеджмента.

Японский деловой мир безропотно подчинился приказу оккупационных властей, и сейчас Акио Морита, основатель фирмы «Сони» и председатель ее правления, на беспрестанно задаваемый ему американскими журналистами вопрос, почему продуктивность труда растет в Японии быстрее, чем в США, неизменно отвечает: «К счастью, у нас действует система пожизненного найма, которую по иронии судьбы нам навязали США в период оккупации». И каждый раз в голосе Мориты звучит, по замечанию журналистов, изрядное злорадство.

Источник:

«Пятнадцатый камень сада Рёандзи», 1986 г, Владимир Цветов — Про менталитет японцев

Возрождение Chrysler

Тут Лайкер пишет про Ли Якокку. Вот об этих событиях:

«Карьера менеджера», Ли Якокка, обзор, часть 2 — Chrysler

Все, кто наблюдал возрождение Chrysler под началом Ли Якокка, знают, каким плодотворным было его решение вложить деньги в создание модели К, которая стала базовой при разработке всех новых легковых автомобилей в 1980-е годы. Это решение спасло компанию от разорения. Инженеры, которые отвечали за электрооборудование, проектирование кузова и ходовой части, вместе с технологами работали под началом генерального менеджера, который играл приблизительно ту же роль, что и главный инженер в Toyota. Эти группы были сосредоточены на одном — создать автомобиль высокого качества, который будет продаваться по низкой цене. Каждый генеральный менеджер учился у своего предшественника, и компания добивалась все новых успехов, по крайней мере в разработке новой продукции. Вскоре Chrysler стала одной из самых доходных автомобильных компаний в мире с точки зрения прибыли в расчете на единицу продукции, хотя и не самой крупной.

Toyota была обеспокоена достижениями Chrysler. До сих пор ни одна американская компания не сумела поставить дело должным образом и создать культуру, которая могла состязаться с Toyota. Chrysler была первой.

К счастью для Toyota, Chrysler была куплена компанией Daimler. Ренессанс Chrysler оказался мимолетным и закончился так же быстро, как и начался. К 2000 году Chrysler снова была на грани банкротства и из последних сил старалась свести концы с концами.

Что это за биполярное расстройство у автора? 10 страниц назад Лайкер пишет о том, что японцы обучают американцев своим прогрессивным методам работы чтобы отплатить добром за добро и чтобы обеспечить американцев высокооплачиваемыми рабочими местами, но теперь он пишет, что когда у американцев начало получаться, японцы очень забеспокоились, а когда американская компания обанкротилась — японцы были счастливы. Где логика?

А разгадка ясна — американцы из первого случая стали партнерами. И помогали им именно поэтому, а не в благодарность за добро.

При любом поглощении от старой гвардии, которая противится переменам, стараются избавиться, поэтому все блестящие лидеры, которые действительно начали создавать что-то новое, были выставлены за дверь. Вместе с ними было выброшено все, что они пытались построить, поскольку теперь имело значение лишь немедленное снижение затрат для повышения рентабельности.

Уничтожив руководство Chiysler, Daimler уничтожила производственную культуру, которую с гордостью и любовью пестовали в этой компании, — культуру, которая заставила поволноваться даже Toyota. Вместо того чтобы бережно сохранять и приумножать эту культуру, Daimler разделалась с ней раз и навсегда благодаря радикальному снижению затрат, опустошив Chrysler, которая утратила прежнюю силу. Toyota могла бы сказать: «Спасибо, Daimler, вы сделали то, что мы никогда не стали бы делать со своим конкурентом. Вы уничтожили его культуру».

Про систему 5S

Условием выполнения «5S», по моему опыту, являются регулярные, например, ежемесячные проверки. Они проводятся руководителями, которые используют для такой проверки стандартный документ и нередко отмечают лучшую команду символической наградой. На заводах с хорошо отлаженным бережливым производством команды проверяют собственную рабочую зону еженедельно или даже ежедневно, а руководители — время от времени.

К сожалению, некоторые компании путают 5S с бережливым производством. Не раз в компаниях, которые я посещал, излагалась одна из версий следующей истории. «Несколько лет назад наше руководство решило взяться за эту затею с бережливым производством. Оно заплатило миллион долларов компании, которая стала обучать нас 5S, и мы провели много практических семинаров. Сотрудники предприятия расчистили и прибрали все вокруг, сколько себя помню, здесь никогда не было такого порядка. Но никаких денег мы не сэкономили, качество не повысилось и, в конце концов, руководство оставило эту затею. И мы вернулись к тому, с чего начали».

Суть дао Toyota не в применении 5S для сортировки и маркировки материалов и инструментов, поддержании чистоты и порядка с целью выявления потерь. Визуальный контроль хорошо спланированной системы бережливого производства отличается от поддержания в чистоте и порядке массового производства. Бережливые системы используют 5S, чтобы обеспечивать стабильность времени такта.

Хехе, к ним не

Майкл Вейдер

, случайно, приезжал?

Вот еще любопытный момент

Джон Шук, бывший менеджер Toyota, который всю жизнь занимается изучением TPS, назвал такую систему Toyota: «ответственность без полномочий». В Toyota обладатель официальных полномочий, как правило, стоит уровнем выше, чем лицо, которое несет ответственность. Это заставляет ответственное лицо, не имеющее официальных полномочий, отстаивать свои идеи и убеждать лицо, обладающее такими полномочиями, в их правильности. Чтобы оправдать принятие мер, можно сделать лишь одно — представить вышестоящему лицу, обладающему официальными полномочиями, реальные факты. Этот процесс заставляет менеджеров либо выявлять факты, доказывая, что они действовали под давлением обстоятельств, либо подставлять себя под удар, подтверждая собственную правоту своими достижениями.

Тут получается интересный механизм сдерживания и противовесов от излишне решительных шагов. Делает систему консервативной, устойчивой. Возможно, в довольно сильной степени затормаживает ее, замедляет инновации. А вот американцы любят говорить, что в бизнесе скорость — это ваше всё. Что промедление смерти подобно.

Я совершенно точно встречал такое в жизни, а также я встречал статьи, где критиковался такой подход.

А что за 14 принципов? Генетический код Тойоты

Раздел I: Философия долгосрочной перспективы

Принцип 1. Принимай управленческие решения с учетом долгосрочной перспективы, даже если это наносит ущерб краткосрочным финансовым целям.

- Используй системный и стратегический подходы при постановке целей, причем все оперативные решения должны быть подчинены такому подходу. Работай над организацией, совершенствуй и перестраивай ее, двигаясь к главной цели, которая важнее, чем получение прибыли.

- Твоя основная задача — создавать ценность для потребителя, общества и экономики. Оценивая любой вид деятельности в компании, учитывай, решает ли она эту задачу.

- Будь ответственным. Стремись управлять своей судьбой. Верь в свои силы и способности. Отвечай за то, что делаешь, поддерживай и совершенствуй навыки, которые позволяют тебе производить добавленную ценность.

Раздел II. Правильный процесс дает правильные результаты

Принцип 2. Процесс в виде непрерывного потока способствует выявлению проблем.

- Перестрой технологический процесс так, чтобы создать непрерывный поток, эффективно обеспечивающий добавление ценности. Сократи до минимума время, которое незавершенная работа находится без движения.

- Создавай поток движения изделий или информации и налаживай связи между процессами и людьми, чтобы любая проблема выявлялась немедленно.

- Этот поток должен стать частью организационной культуры, понятной для всех. Это ключ к непрерывному совершенствованию и развитию людей.

Принцип 3. Используй систему вытягивания, чтобы избежать перепроизводства.

- Сделай так, чтобы внутренний потребитель, который принимает твою работу, получил то, что ему требуется, в нужное время и в нужном количестве. Основной принцип: при системе «точно вовремя» запас изделий должен пополняться только по мере их потребления. Сведи к минимуму незавершенное производство и складирование запасов. Держи в запасе небольшое число изделий и пополняй эти запасы по мере того, как их забирает потребитель.

- Будь восприимчив к ежедневным колебаниям потребительского спроса. Это поможет избежать потерь при скоплении лишних запасов.

Принцип 4. Распределяй объем работ равномерно (хейдзунка): работай как черепаха, а не как заяц.

- Устранение потерь — лишь одно из трех условий успеха бережливого производства. Устранение перегрузки людей и оборудования и сглаживание неравномерности графика производства не менее важны. Работай над равномерным распределением нагрузки во всех процессах, связанных с производством и обслуживанием. Такова альтернатива чередованию авралов и простоев, характерных для массового производства.

Принцип 5. Сделай остановку производства с целью решения проблем частью производственной культуры, если того требует качество.

- Качество для потребителя определяет твое ценностное предложение. Используй все доступные современные методы обеспечения качества.

- Создавай оборудование, которое способно самостоятельно распознавать проблемы и останавливаться при их выявлении. Разработай визуальную систему извещения лидера команды и ее членов о том, что машина или процесс требуют их внимания. Дзидока (машины с элементами человеческого интеллекта) — фундамент для «встраивания» качества.

- Позаботься о том, чтобы в организации существовала система поддержки, готовая к оперативному решению проблем и принятию корректирующих действий.

- Принцип остановки или замедления процесса должен обеспечивать получение необходимого качества «с первого раза» и стать неотъемлемой частью производственной культуры компании. Это повысит производительность процессов в перспективе.

Принцип 6.

Стандартные задачи

— основа непрерывного совершенствования и делегирования полномочий сотрудникам.

- Используй стабильные, воспроизводимые методы работы, это позволит сделать результат более предсказуемым, повысит слаженность работы, а выход продукции будет более равномерным. Это основа потока и вытягивания.

- Фиксируй накопленные знания о процессе, стандартизируя лучшие на данный момент, методы. Не препятствуй творческому самовыражению, направленному на повышение стандарта; закрепляй достигнутое новым стандартом. Тогда опыт, накопленный одним сотрудником, можно передать тому, кто придет ему на смену.

- Используй простые визуальные средства, чтобы помочь сотрудникам быстро определить, где они соблюдают стандарт, а где отклонились от него.

- Не стоит использовать компьютерный монитор, если он отвлекает рабочего от рабочей зоны.

- Создавай простые системы визуального контроля на рабочих местах, способствующие поддержанию потока и вытягивания.

- По возможности сократи объем отчетов до одного листа, даже если речь идет о важнейших финансовых решениях.

Принцип 8. Используй только надежную, испытанную технологию.

- Технологии призваны помогать людям, а не заменять их. Часто стоит сначала выполнять процесс вручную, прежде чем вводить дополнительное оборудование.

- Новые технологии часто ненадежны и с трудом поддаются стандартизации, а это ставит под угрозу поток. Вместо непроверенной технологии лучше использовать известный, отработанный процесс.

- Прежде чем вводить новую технологию и оборудование, следует провести испытания в реальных условиях.

- Отклони или измени технологию, которая идет вразрез с твоей культурой, может нарушить стабильность, надежность или предсказуемость.

- И все же поощряй своих людей не забывать о новых технологиях, если речь идет о поисках новых путей. Оперативно внедряй зарекомендовавшие себя технологии, которые прошли испытания и делают поток более совершенным.

Раздел III. Добавляй ценность организации, развивая своих сотрудников и партнеров

Принцип 9. Воспитывай лидеров, которые досконально знают свое дело, исповедуют философию компании и могут научить этому других.

- Лучше воспитывать своих лидеров, чем покупать их за пределами компании.

- Лидер должен не только выполнять поставленные перед ним задачи и иметь навыки общения с людьми. Он должен исповедовать философию компании и подавать личный пример отношения к делу.

- Хороший лидер должен знать повседневную работу как свои пять пальцев, лишь тогда он сможет стать настоящим учителем философии компании.

Принцип 10, Воспитывай незаурядных людей и формируй команды, исповедующие философию компании.

- Создавай сильную, стабильную производственную культуру с долговечными ценностными ориентациями и убеждениями, которые разделяют и принимают все.

- Обучай незаурядных людей и рабочие команды действовать в соответствии с корпоративной философией, которая позволяет достичь исключительных результатов. Трудись не покладая рук над укреплением производственной культуры.

- Формируй межфункциональные группы, чтобы повысить качество и производительность и усовершенствовать поток за счет решения сложных технических проблем. Вооружи людей инструментами, которые позволяют совершенствовать компанию.

- Неустанно обучай людей работать в команде на общую цель. Освоить работу в команде должен каждый.

Принцип 11. Уважай своих партнеров и поставщиков, ставь перед ними трудные задачи и помогай им совершенствоваться.

- Уважай своих партнёров и поставщиков, относись к ним, как к равноправным участникам общего дела.

- Создавай для партнеров условия, стимулирующие их рост и развитие. Тогда они поймут, что их ценят. Ставь перед ними сложные задачи и помогай решать их.

Раздел IV. Постоянное решение фундаментальных проблем стимулирует непрерывное обучение

Принцип 12. Чтобы разобраться в ситуации, надо увидеть все своими глазами {генти генбуцу).

- Решая проблемы и совершенствуя процессы, ты должен увидеть происходящее своими глазами и лично проверить данные, а не теоретизировать, слушая других людей или глядя на монитор компьютера,

- В основе твоих размышлений и рассуждений должны лежать данные, которые проверил ты сам.

- Даже представители высшего руководства компании и руководители подразделений должны увидеть проблему своими глазами, лишь тогда понимание ситуации будет подлинным, а не поверхностным.

Принцип 13. Принимай решение не торопясь, на основе консенсуса, взвесив все возможные варианты. Внедряя его, не медли (немаваси).

- Не принимай однозначного решения о способе действий, пока не взвесишь все альтернативы. Когда ты решил, куда идти, следуй избранным путем без промедления, но соблюдай осторожность.

- Немаваси — это процесс совместного обсуждения проблем и потенциальных решений, в котором участвуют все. Его задача — собрать все идеи и выработать единое мнение, куда двигаться дальше. Хотя такой процесс и занимает довольно много времени, он помогает осуществить более масштабный поиск решений и подготовить условия для оперативной реализации принятого решения.

Принцип 14. Станьте обучающейся структурой за счет неустанного самоанализа (хансей) и непрерывного совершенствования (кайдзен).

- Как только процесс стабилизировался, используй инструменты непрерывного совершенствования, чтобы выявить первопричины неэффективной работы, и принимай действенные меры.

- Создай такой процесс, который почти не требует запасов. Это позволит выявить потери времени и ресурсов. Когда потери очевидны для всех, их можно устранить в ходе непрерывного совершенствования (кайдзен).

- Оберегай базу знаний об организации своей компании, не допускай текучести кадров, следи за постепенным продвижением сотрудников по службе и сохранением накопленного опыта.

- При завершении основных этапов и окончании всей работы произведи анализ (хансей) ее недостатков и открыто говори о них. Разработай меры, которые предупредят повторение ошибок.

- Вместо того чтобы изобретать колесо, когда начинаешь новую работу или когда появляется новый менеджер, научись стандартизовать лучшие приемы и методы.

Оценки:

Повышение общего кругозора: 3/5

Практическая польза: 3/5

Успех, которого достигла фирма «Toyota», на протяжении уже нескольких десятков лет является причиной неподдельного интереса бизнесменов и менеджеров всех стран мира. Качество автомобилей «Toyota» стало примером, на который равняются лидеры мирового автопрома, по причине чего все, кто желает повысить качество своих товаров и услуг, в какой-то момент времени начинают знакомиться с опытом данной компании.

В книге «Дао Toyota: 14 принципов менеджмента ведущей компании мира» Джеффри Лайкер посвящает читателей в корни успеха марки «Toyota», проводя анализ бизнес-философии этой корпорации, состоящей из открытых им 14 основных принципов менеджмента. Фундамент дао компании «Toyota» состоит в неповторимом подходе к сотрудникам, который включает в себя воспитание, обучение и развитие.

Книга будет интересна руководителям, предпринимателям, а также преподавателям экономических ВУЗов и их студентам.

О Джеффри Лайкере

Для получения более подробной информации вы можете посетить сайт автора «Optiprise.com».

О книге «Дао Toyota: 14 принципов менеджмента ведущей компании мира»

Книга состоит из предисловия, введения, трёх больших частей, разбитых на разделы и главы, и списков использованной и рекомендуемой литературы.

Ниже мы предлагаем вам ознакомиться с краткой характеристикой каждого из принципов менеджмента компании «Toyota», рассматриваемых в книге Джеффри Лайкером. Но имейте в виду, что описание принципов начинается только со второй части. Из первой же вы узнаете множество интересных и, несомненно, важных фактов из истории корпорации «Toyota», а из третьей – о том, как применять дао «Toyota» в своей собственной организации.

Принцип 1. Принимай краткосрочные решения с учётом долгосрочной перспективы, даже если это наносит ущерб краткосрочным финансовым целям