Зарегистрировано в Минюсте России 29 декабря 2020 г. N 61904

МИНИСТЕРСТВО ТРУДА И СОЦИАЛЬНОЙ ЗАЩИТЫ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПРИКАЗ

от 11 декабря 2020 г. N 884н

ОБ УТВЕРЖДЕНИИ ПРАВИЛ ПО ОХРАНЕ ТРУДА ПРИ ВЫПОЛНЕНИИ ЭЛЕКТРОСВАРОЧНЫХ И ГАЗОСВАРОЧНЫХ РАБОТ

В соответствии со статьей 209 Трудового кодекса Российской Федерации (Собрание законодательства Российской Федерации, 2002, N 1, ст. 3; 2013, N 52, ст. 6986) и подпунктом 5.2.28 Положения о Министерстве труда и социальной защиты Российской Федерации, утвержденного постановлением Правительства Российской Федерации от 19 июня 2012 г. N 610 (Собрание законодательства Российской Федерации, 2012, N 26, ст. 3528), приказываю:

1. Утвердить Правила по охране труда при выполнении электросварочных и газосварочных работ согласно приложению.

2. Признать утратившим силу приказ Министерства труда и социальной защиты Российской Федерации от 23 декабря 2014 г. N 1101н «Об утверждении Правил по охране труда при выполнении электросварочных и газосварочных работ» (зарегистрирован Министерством юстиции Российской Федерации 20 февраля 2015 г., регистрационный N 36155).

3. Настоящий приказ вступает в силу с 1 января 2021 года и действует до 31 декабря 2025 года.

Министр

А.О. КОТЯКОВ

Приложение

к приказу Министерства труда

и социальной защиты

Российской Федерации

от 11 декабря 2020 г. N 884н

ПРАВИЛА

ПО ОХРАНЕ ТРУДА ПРИ ВЫПОЛНЕНИИ ЭЛЕКТРОСВАРОЧНЫХ И ГАЗОСВАРОЧНЫХ РАБОТ

I. Общие положения

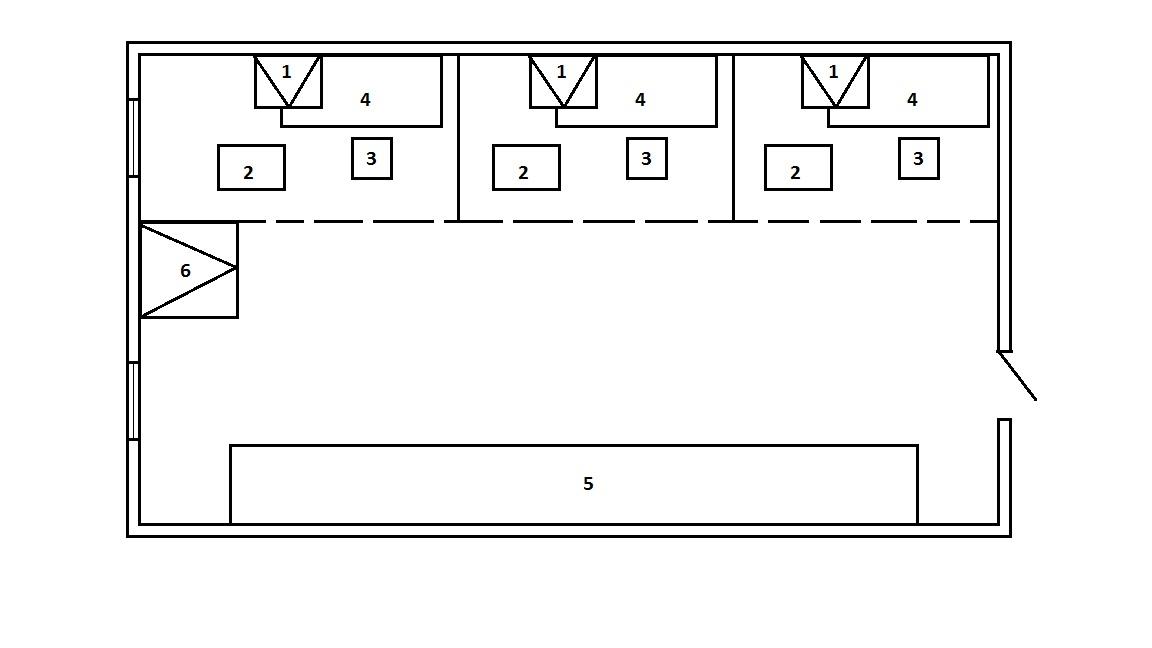

1. Правила по охране труда при выполнении электросварочных и газосварочных работ (далее — Правила) устанавливают государственные нормативные требования охраны труда при выполнении электросварочных и газосварочных работ.

Правила обязательны для исполнения работодателями — юридическими и физическими лицами независимо от их организационно-правовых форм и форм собственности, при выполнении электросварочных и газосварочных работ.

2. Правила распространяются на работников, выполняющих электросварочные и газосварочные работы, использующих в закрытых помещениях или на открытом воздухе стационарные, переносные и передвижные электросварочные и газосварочные установки, предназначенные для выполнения технологических процессов сварки, наплавки, резки плавлением (разделительной и поверхностной) и сварки с применением давления:

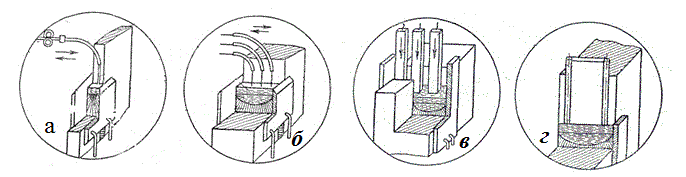

1) дуговой и плазменной сварки, наплавки, резки;

2) атомно-водородной сварки;

3) электронно-лучевой сварки;

4) лазерной сварки и резки (сварки и резки световым лучом);

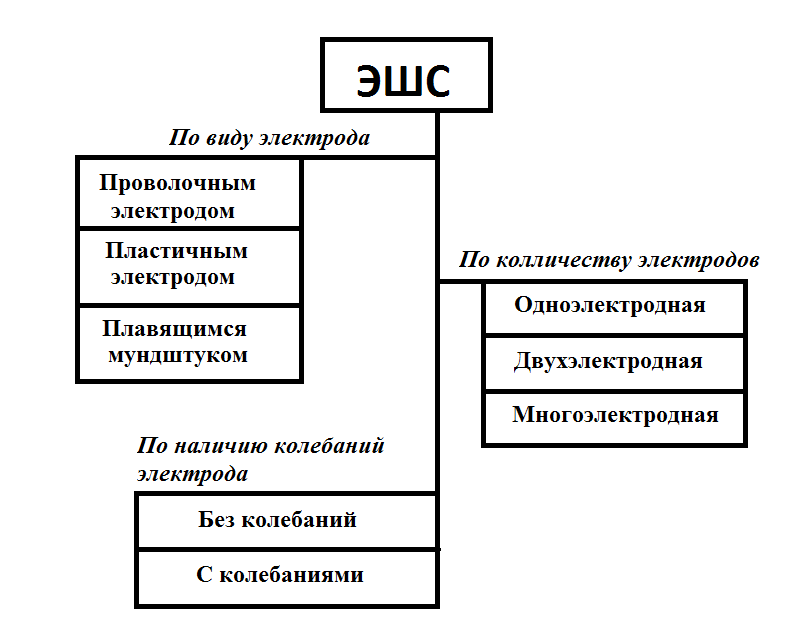

5) электрошлаковой сварки;

6) сварки контактным разогревом;

7) контактной или диффузионной сварки, дугоконтактной сварки;

3. На основе Правил и требований технической документации организации-изготовителя на конкретные виды электросварочного, газосварочного оборудования и инструмента работодателем разрабатываются инструкции по охране труда для профессий и (или) видов выполняемых работ, которые утверждаются локальным нормативным актом работодателя с учетом мнения соответствующего профсоюзного органа либо иного уполномоченного работниками представительного органа (при наличии).

4. В случае применения методов работ, материалов, технологической оснастки, оборудования и инструмента, требования к безопасному применению которых не предусмотрены Правилами, при выполнении электросварочных и газосварочных работ следует руководствоваться требованиями соответствующих нормативных правовых актов, содержащих государственные нормативные требования охраны труда, и требованиями технической документации организации-изготовителя.

5. Работодатель обеспечивает содержание электросварочного, газосварочного оборудования и инструмента в исправном состоянии и их эксплуатацию в соответствии с требованиями Правил и технической документации организации-изготовителя.

6. При выполнении электросварочных и газосварочных работ на работников возможно воздействие вредных и (или) опасных производственных факторов, в том числе:

1) поражение электрическим током;

2) повышенная загазованность воздуха рабочей зоны, наличие в воздухе рабочей зоны вредных аэрозолей;

3) повышенная или пониженная температура воздуха рабочей зоны;

4) повышенная температура обрабатываемого материала, изделий, наружной поверхности оборудования и внутренней поверхности замкнутых пространств, расплавленный металл;

5) ультрафиолетовое и инфракрасное излучение;

6) повышенная яркость света при осуществлении процесса сварки;

7) повышенные уровни шума и вибрации на рабочих местах;

9) физические и нервно-психические перегрузки;

10) выполнение работ в труднодоступных и замкнутых пространствах;

11) падающие предметы (элементы оборудования) и инструмент;

12) движущиеся транспортные средства, подъемные сооружения, перемещаемые материалы и инструмент.

7. Работодатель в зависимости от специфики своей деятельности и исходя из оценки уровня профессионального риска вправе:

а) устанавливать дополнительные требования безопасности, не противоречащие Правилам. Требования охраны труда должны содержаться в соответствующих инструкциях по охране труда, доводиться до работника в виде распоряжений, указаний, инструктажа;

б) в целях контроля за безопасным производством работ применять приборы, устройства, оборудование и (или) комплекс (систему) приборов, устройств, оборудования, обеспечивающие дистанционную видео-, аудио или иную фиксацию процессов производства работ.

8. Правила не применяются при выполнении электросварочных и газосварочных работ на опасных производственных объектах, на которых получаются, используются, перерабатываются, образуются, хранятся, транспортируются, уничтожаются опасные вещества, указанные в пункте 1 приложения N 1 к Федеральному закону от 21 июля 1997 г. N 116-ФЗ «О промышленной безопасности опасных производственных объектов» (Собрание законодательства Российской Федерации, 1997, N 30; 2017, N 9, ст. 1282, ст. 3588).

9. Допускается возможность ведения документооборота в области охраны труда в электронном виде с использованием электронной подписи или любого другого способа, позволяющего идентифицировать личность работника, в соответствии с законодательством Российской Федерации.

II. Требования охраны труда, предъявляемые к производственным помещениям (производственным площадкам)

10. Запрещается загромождать проходы и проезды внутри зданий (сооружений), производственных помещений (производственных площадок) для обеспечения безопасного передвижения работников и проезда транспортных средств.

11. Переходы, лестницы, площадки и перила к ним должны содержаться в исправном состоянии и чистоте, а расположенные на открытом воздухе — очищаться в зимнее время от снега и льда, обрабатываться противогололедными средствами.

Настилы площадок и переходов, а также перила к ним должны укрепляться и исключать случайное падение человека. На период ремонта вместо снятых перил делается временное ограждение. Перила и настилы, снятые на время ремонта, после его окончания немедленно устанавливаются на место.

12. В сварочных цехах и на участках оборудуется общеобменная вентиляция, а на стационарных рабочих местах — местная вентиляция.

13. Участки газопламенной обработки металлов размещаются в одноэтажных зданиях.

При необходимости расположения участков газопламенной обработки металлов в многоэтажных зданиях должны предусматриваться мероприятия по исключению возможности распространения вредных веществ между этажами.

Сварку, наплавку и резку металлов с выделением бериллия и его сплавов необходимо производить в изолированных помещениях, оборудованных вытяжной вентиляцией.

14. В сборочно-сварочных цехах в холодные и переходные периоды года следует применять воздушное отопление с регулируемой подачей воздуха.

В теплое время года в сборочно-сварочных цехах следует использовать естественную вентиляцию через открываемые проемы окон, световых фонарей и дверей (ворот).

Общеобменная и местная вентиляция не применяются, если содержание вредных веществ не превышает уровень предельно допустимой концентрации (далее — ПДК).

При невозможности исключения или снижения уровней вредных и (или) опасных производственных факторов до уровней допустимого воздействия в связи с характером и условиями производственного процесса проведение работ допускается при условии обеспечения работников средствами индивидуальной защиты.

15. Контейнер (сосуд-накопитель) со сжиженным газом, за исключением оборудования работающего под избыточным давлением, используемого на опасных производственных объектах, требования к которому установлены федеральными нормами и правилами в области промышленной безопасности, устанавливается на площадку, имеющую металлическое ограждение. Между контейнером (сосудом-накопителем) и ограждением обеспечивается проход шириной не менее 1 м.

Контейнер (сосуд-накопитель) не должен подвергаться нагреву.

При установке контейнера (сосуда-накопителя) на открытом воздухе он оборудуется навесом, защищающим его от воздействия прямых солнечных лучей и осадков.

III. Требования охраны труда к организации рабочих мест

16. На стационарных рабочих местах электросварщиков и газосварщиков при работе в положении «сидя» устанавливаются поворотный стул со сменной регулируемой высотой и подставка для ног с наклонной плоскостью опоры.

При работе в положении «стоя» устанавливаются подставки (подвески), уменьшающие статическую нагрузку на руки сварщиков.

Запрещается уменьшать нагрузку на руку с помощью переброски шланга (кабеля) через плечо или навивки его на руку.

17. На стационарных рабочих местах газосварщиков устанавливается стойка с крючком или вилкой для подвески потушенных горелок или резаков во время перерывов в работе.

На временных рабочих местах потушенные горелки или резаки могут подвешиваться на части обрабатываемой конструкции.

18. Стационарное рабочее место, предназначенное для проведения автоматической и механизированной электросварки в защитных газах и их смесях, оборудуется:

1) сварочным оборудованием и оснасткой рабочего места в соответствии с требованиями технологического процесса;

2) встроенными в технологическую оснастку или сварочную головку устройствами для удаления вредных газов и пыли.

19. При организации рабочих мест на участках электросварочных поточно-механизированных линий должны соблюдаться следующие требования:

1) для автоматизированных процессов электросварки, сопровождающихся образованием вредных аэрозолей, газов и излучений, превышающих ПДК и предельно допустимые уровни (далее — ПДУ), предусматривается дистанционное управление и (или) использование средств индивидуальной защиты;

2) для удаления вредных пылегазовыделений предусматриваются пылегазоприемники, встроенные или сблокированные со сварочными автоматами или полуавтоматами, агрегатами, порталами или манипуляторами;

3) пульты управления грузоподъемными транспортными средствами объединяются (располагаются в непосредственной близости) с пультами управления электросварочным оборудованием;

4) оборудование и пульты управления на электросварочных поточно-механизированных линиях располагаются в одной плоскости, чтобы избежать необходимость перемещения работников по вертикали;

5) рабочие места операторов у объединенного пульта автоматической сварки оборудуются креслами или сидениями со спинками, изготовленными из нетеплопроводных материалов;

6) участки электросварочных поточно-механизированных линий отделяются проходами от соседних участков, стен, подъездных путей. Расстояние от места сварки до проходов должно быть не менее 5 м. При невозможности выполнения данного требования у места производства электросварочных работ устанавливаются несгораемые экраны (ширмы, щиты).

20. При выполнении электросварочных и газосварочных работ с предварительным нагревом изделий работа двух сварщиков в одной кабине допускается только при сварке одного изделия.

21. Нестационарные рабочие места в помещении при сварке открытой электрической дугой или газовой резки/сварки металлов отделяются от смежных рабочих мест и проходов несгораемыми экранами (ширмами, щитами) высотой не менее 1,8 м.

При сварке на открытом воздухе экраны устанавливаются в случае одновременной работы нескольких сварщиков рядом друг с другом и на участках интенсивного передвижения работников. Если экранирование невозможно работников, подвергающихся опасности воздействия открытой электрической дуги, необходимо защищать с помощью средств индивидуальной защиты.

IV. Требования охраны труда при осуществлении технологических процессов

22. При невозможности применения безопасных и безвредных технологических процессов осуществляются мероприятия по снижению уровней опасных и вредных производственных факторов.

23. Электросварочные и газосварочные работы повышенной опасности выполняются в соответствии с письменным распоряжением — нарядом-допуском на производство работ повышенной опасности (далее — наряд-допуск), оформляемым уполномоченными работодателем должностными лицами.

В наряде-допуске определяются содержание, место, время и условия производства работ, необходимые меры безопасности, состав бригады и лица, ответственные за организацию и безопасное производство работ.

При совместном производстве нескольких видов работ, по которым требуется оформление наряда-допуска, допускается оформление единого наряда-допуска с включением в него требований по безопасному выполнению каждого из вида работ.

Порядок производства работ повышенной опасности, оформления наряда-допуска и обязанности должностных лиц, ответственных за организацию и безопасное производство работ, устанавливаются локальным нормативным актом работодателя.

24. Если электросварочные и газосварочные работы проводятся одновременно с другими видами работ, требующими оформления наряда-допуска, то может оформляться один наряд-допуск с обязательным включением в него сведений о производстве электросварочных и газосварочных работ и назначением лиц, ответственных за безопасное производство работ, и обеспечением условий и порядка выполнения работ по наряду-допуску в соответствии с требованиями нормативного правового акта его утвердившего.

25. Для выполнения электросварочных и газосварочных работ в охранных зонах сооружений или коммуникаций наряд-допуск выдается при наличии письменного согласования с организациями, эксплуатирующими эти сооружения и коммуникации.

Подпись о согласовании выполнения электросварочных и газосварочных работ ставится в наряде-допуске уполномоченным должностным лицом эксплуатирующей организации до начала выполнения работ.

26. Наряд-допуск выдается на срок, необходимый для выполнения заданного объема работ. В случае возникновения в процессе производства работ опасных или вредных производственных факторов, не предусмотренных нарядом-допуском, работы прекращаются, наряд-допуск аннулируется. Работы возобновляются только после выдачи нового наряда-допуска.

27. Контроль за выполнением предусмотренных в наряде-допуске мероприятий по обеспечению безопасного производства работ, осуществляется лицом, определенным в соответствии с локальными нормативными актами работодателя.

28. Оформленные и выданные наряды-допуски регистрируются в журнале, в котором рекомендуется отражать следующие сведения:

1) название подразделения;

2) номер наряда-допуска;

3) дата выдачи;

4) краткое описание работ по наряду-допуску;

5) на какой срок выдан наряд-допуск;

6) фамилии и инициалы должностных лиц, выдавшего и получившего наряд-допуск, заверенные их подписями с указанием даты;

7) фамилию и инициалы должностного лица, получившего закрытый по выполнении работ наряд-допуск, заверенный его подписью с указанием даты.

Допускается возможность ведения журнала, а также оформления нарядов-допусков в электронном виде с использованием электронной подписи, в том числе простой электронной подписи или усиленной неквалифицированной электронной подписи или усиленной квалифицированной электронной подписи (по усмотрению работодателя), или любого другого способа, позволяющего идентифицировать личность работника или иного лица, в соответствии с законодательством Российской Федерации.

29. К работам повышенной опасности, на производство которых выдается наряд-допуск, относятся:

1) электросварочные и газосварочные работы, выполняемые снаружи и внутри емкостей из-под горючих веществ, работы в закрытых резервуарах, в цистернах, в колодцах, в коллекторах, в тоннелях, каналах и ямах, трубопроводах, работы в топках и дымоходах котлов, внутри горячих печей;

2) электросварочные и газосварочные работы во взрывоопасных помещениях;

3) электросварочные и газосварочные работы, выполняемые при ремонте теплоиспользующих установок, тепловых сетей и оборудования;

4) электросварочные и газосварочные работы, выполняемые на высоте более 5 м;

5) электросварочные и газосварочные работы, выполняемые в местах, опасных в отношении поражения электрическим током (объекты электроэнергетики и атомной энергетики) и с ограниченным доступом посещения (помещения, где применяются и хранятся сильнодействующие ядовитые, химические и радиоактивные вещества).

Перечень работ, выполняемых по нарядам-допускам, может быть дополнен работодателем.

30. Одноименные типовые работы повышенной опасности, приводящиеся на постоянной основе и выполняемые в аналогичных условиях постоянным составом работников, допускается производить без оформления наряда-допуска по утвержденным для каждого вида работ повышенной опасности инструкциям по охране труда.

31. Перед началом выполнения электросварочных и газосварочных работ следует убедиться, что поверхность свариваемых заготовок, деталей и сварочной проволоки сухая и очищена от смазки, окалины, ржавчины и других загрязнений.

32. Поверхности свариваемых и наплавляемых заготовок и деталей, покрытых антикоррозийными грунтами, содержащими вредные вещества, предварительно зачищаются от грунта на ширину не менее 100 мм от места сварки.

33. Проведение электросварочных и газосварочных работ с приставных лестниц и стремянок допускается при условии использования сварщиком пятиточечной страховочной привязи и страховочного фала, закрепленного к страховочному тросу или анкерному болту, выше уровня головы сварщика, а также при наличии страхующего работника, который поддерживает лестницу, стремянку снизу.

34. При выполнении электросварочных и газосварочных работ на высоте работники используют сумки для инструмента и сбора огарков электродов.

35. Электросварочные и газосварочные работы на высоте проводятся после оформления наряда-допуска и выполнения всех предусмотренных нарядом-допуском мероприятий.

36. Одновременная работа на различных высотах по одной вертикали проводится при обеспечении защиты работников, работающих на нижних ярусах, от брызг металла, падения огарков электродов и других предметов.

37. При выполнении электросварочных и газосварочных работ на открытом воздухе над сварочными установками и сварочными постами сооружаются навесы из негорючих материалов для защиты от прямых солнечных лучей и осадков.

При отсутствии навесов электросварочные и газосварочные работы во время осадков прекращаются.

При выполнении газосварочных работ на открытом воздухе в зимнее время необходимо предусмотреть меры против замерзания баллонов с углекислым газом.

38. При выполнении электросварочных работ в помещениях, в которых есть риск поражения электрической дуги, сварщики дополнительно обеспечиваются диэлектрическими перчатками, галошами и ковриками.

39. При спуске в закрытые емкости через люки следует убедиться, что крышки люков закреплены в открытом положении.

40. Запрещается:

1) работать у неогражденных или незакрытых люков, проемов, колодцев;

2) без разрешения производителя работ снимать ограждения и крышки люков, проемов, колодцев, даже если они мешают работе.

Если ограждения или крышки были сняты во время работы, то по окончании работы их необходимо поставить на место.

41. Освещение при производстве электросварочных и газосварочных работ внутри металлических емкостей осуществляется с помощью светильников, установленных снаружи, или переносных ручных электрических светильников напряжением не выше 12 В.

V. Требования охраны труда при эксплуатации оборудования и инструмента

42. Металлические части электросварочного оборудования, не находящиеся под напряжением, а также свариваемые изделия и конструкции на все время сварки заземляются, а у сварочного трансформатора заземляющий болт корпуса соединяется с зажимом вторичной обмотки, к которому подключается обратный провод. Заземляющий болт, располагается в доступном месте и снабжается надписью «Земля» (при условном обозначении «Земля»).

43. В качестве обратного провода или его элементов могут быть использованы стальные шины и конструкции. Соединение между собой отдельных элементов, применяемых в качестве обратного провода, должно выполняться на болтах, зажимах или методом сварки.

44. Подключение кабелей к сварочному оборудованию осуществляется с применением опрессованных или припаянных кабельных наконечников.

45. При прокладке или перемещении сварочных проводов принимаются меры против их соприкосновения с водой, маслом, стальными канатами и горячими трубопроводами, а также чтобы на них не падали брызги расплавленного металла.

Расстояние от сварочных проводов до горячих трубопроводов и баллонов с кислородом должно быть не менее 0,5 м, а с горючими газами — не менее 1 м.

46. Соединение сварочных проводов при наращивании длины производится опрессовкой, сваркой или пайкой с последующей изоляцией мест соединения.

Запрещается применять соединение проводов «скруткой».

47. Электрододержатели для ручной сварки должны обеспечивать зажатие и быструю смену электродов, а также исключать возможность короткого замыкания их корпусов на свариваемые детали при временных перерывах в работе или при случайном их падении на металлические предметы.

Запрещается применение самодельных электрододержателей.

48. Все электросварочные установки с источником переменного и постоянного тока при сварке в особо опасных условиях (внутри металлических емкостей, колодцев, отсеков, барабанов, газоходов, топок котлов, тоннелей), а также установки для ручной сварки на переменном токе, применяемые в особо опасных помещениях или вне помещений, должны быть оснащены устройствами отключения холостого хода.

49. Вторичные обмотки понижающих трансформаторов для переносных электрических светильников заземляются.

Если понижающий трансформатор одновременно является и разделительным, то вторичная электрическая цепь у него не должна соединяться с землей.

Применение автотрансформаторов для понижения напряжения питания переносных электрических светильников запрещается.

50. Передвижные электросварочные установки, а также переносные машины термической резки во время их перемещения отключаются от электрической сети.

51. Управление и контроль работы полуавтоматических и автоматических плазменных стационарных и переносных машин для плазменной резки металла осуществляются дистанционно.

52. Электродвигатель для подачи сварочной проволоки в пистолет-горелку шланговых полуавтоматов при сварке в инертных газах подключается к сети, напряжение которой не должно превышать 24 В для переменного тока или 42 В для постоянного тока.

53. При выполнении газосварочных работ шкафы ацетиленовых и кислородных постов должны быть открыты, подходы ко всем постам — свободны.

Работодатель обеспечивает периодическое восстановление отличительной окраски шкафов.

54. Размещение ацетиленовых генераторов в проездах, местах массового нахождения или прохода людей, а также возле мест забора воздуха компрессорами или вентиляторами не допускается.

55. При выполнении газосварочных работ запрещается:

1) производить газосварочные работы на сосудах и трубопроводах, находящихся под давлением;

2) эксплуатировать баллоны с газами, у которых истек срок освидетельствования, поврежден корпус, неисправны вентили и переходники;

3) устанавливать на редукторы баллонов с газами неопломбированные манометры, а также аналоговые (стрелочные) манометры, у которых:

а) отсутствует штамп госповерителя или клеймо с отметкой о поверке;

б) на циферблате отсутствует красная черта, соответствующая предельному рабочему давлению (наносить красную черту на стекло манометра не допускается; разрешается взамен красной черты на циферблате манометра прикреплять к корпусу манометра пластину из материала достаточной прочности, окрашенную в красный цвет и плотно прилегающую к стеклу манометра);

в) при отключении манометра стрелка не возвращается к нулевой отметке шкалы на величину, превышающую половину допускаемой погрешности для данного манометра;

г) истек срок поверки;

д) стекло манометра или имеются другие повреждения, которые могут отразиться на правильности его показаний;

4) присоединять к шлангам вилки и тройники для питания нескольких горелок (резаков);

5) применять шланги, не предназначенные для газовой сварки и газовой резки металлов, дефектные шланги, а также обматывать их изоляционной лентой или любым другим материалом;

6) производить соединение шлангов с помощью отрезков гладких трубок.

56. Исправность оборудования для производства электросварочных и газосварочных работ не реже одного раза в шесть месяцев проверяется работниками, назначенными работодателем ответственными за содержание в исправном состоянии соответствующего вида оборудования.

VI. Требования охраны труда при выполнении ручной дуговой сварки

57. При выполнении ручной дуговой сварки должны соблюдаться следующие требования:

1) ручная дуговая сварка производится на стационарных постах, оборудованных вытяжной вентиляцией. При невозможности выполнения сварочных работ на стационарных постах, обусловленной габаритами и конструктивными особенностями свариваемых изделий, для удаления пыли и газообразных компонентов аэрозоля от сварочной дуги применяются местные отсосы и/или средства индивидуальной защиты органов дыхания;

2) кабели (провода) электросварочных машин располагаются на расстоянии не менее 0,5 м от трубопроводов кислорода и не менее 1 м от трубопроводов ацетилена и других горючих газов;

3) электросварочные трансформаторы или другие сварочные агрегаты включаются в сеть посредством рубильников или пусковых устройств.

58. При ручной дуговой сварке запрещается:

1) подключать к одному рубильнику более одного сварочного трансформатора или другого потребителя тока;

2) производить ремонт электросварочных установок, находящихся под напряжением;

3) сваривать свежеокрашенные конструкции, аппараты и коммуникации, а также конструкции, аппараты и коммуникации, находящиеся под давлением, электрическим напряжением, заполненные горючими, токсичными материалами, жидкостями, газами, парами;

4) производить сварку и резку емкостей из-под горючих и легковоспламеняющихся жидкостей, а также горючих и взрывоопасных газов (цистерн, баков, бочек, резервуаров) без предварительной очистки, пропаривания этих емкостей и удаления газов вентилированием;

5) использовать провода сети заземления, трубы санитарно-технических сетей (водопровод, газопровод, вентиляция), металлические конструкции зданий и технологическое оборудование в качестве обратного провода электросварки;

6) применять средства индивидуальной защиты из синтетических материалов, которые не обладают защитными свойствами, разрушаются от воздействия сварочной дуги и могут возгораться от искр и брызг расплавленного металла, спекаться при соприкосновении с нагретыми поверхностями;

7) при перерывах в работе и по окончании работы оставлять на рабочем месте электросварочный инструмент, находящийся под электрическим напряжением.

VII. Требования охраны труда при выполнении контактной сварки

59. Перед началом выполнения работы работник, выполняющий контактную сварку, обязан:

1) привести в порядок свое рабочее место, подготовить к работе инструмент, приспособления и убедиться в их исправности;

2) проверить исправность воздушной и водяной систем машины контактной сварки, наличие масла в маслораспределителе (наличие масла в маслораспределителе необходимо проверять не реже одного раза в неделю);

3) проверить наличие и исправность предохранительных и блокировочных устройств машины контактной сварки, шкафов управления, заземления, исправность изоляции;

4) проверить работу местной вытяжной вентиляции и глушителей;

5) проверить наличие и исправность защитных штор и откидывающихся прозрачных экранов или щитков;

6) закрепить свариваемое изделие;

7) произвести пробный пуск машины контактной сварки без сварки и убедиться в исправной работе всех ее узлов и возможности регулирования цикла сварки.

60. Во время работы работник, выполняющий контактную сварку, обязан:

1) не допускать на рабочее место лиц, не имеющих отношения к работе, не передавать управление машиной контактной сварки посторонним лицам;

2) не производить смазку, чистку и уборку машины во время ее работы;

3) следить за тем, чтобы провода не соприкасались с водой, а также чтобы на них не падали брызги расплавленного металла;

4) проверять электроды: в случае «прилипания» электродов немедленно остановить машину контактной сварки и сообщить руководителю работ;

5) соблюдать технологический режим, предусмотренный технологическим процессом;

6) обеспечивать безопасность рук при работе роликов, электродов и других движущихся частей (при сварке мелких деталей следить, чтобы руки не прижало работающим электродом, следить за исправностью механизмов сжатия и зажимных устройств, не допускать самопроизвольного их срабатывания).

7) не трогать электроды и не проверять руками места сварки;

9) не реже двух раз в смену производить полную очистку сварочного контура от грата, брызг расплавленного металла, окислов, окалины.

Работы по наладке машины контактной сварки производятся при выключенном рубильнике.

61. Перед выполнением точечной сварки на подвесных машинах контактной сварки необходимо проверить надежность затяжки всех болтовых соединений и только после этого машина контактной сварки может быть подвешена.

К подвесному устройству, кроме клещей, подвешиваются токоведущие кабели. Для обеспечения безопасности через второе подъемное кольцо пропускается дополнительная цепь или трос.

62. При перерыве в работе следует выключить рубильник машины контактной сварки, закрыть вентили воды, охлаждающей системы, воздуха.

В зимнее время необходимо обеспечивать постоянную циркуляцию воды.

63. При обнаружении на машине контактной сварки неисправности электропроводов и ненормальной работы электроаппаратуры (реле времени, электроклапанов, пусковых приборов), а также при прекращении подачи электроэнергии следует немедленно выключить рубильник машины контактной сварки и не приступать к работе до устранения, возникших неисправностей. Информацию о возникших неисправностях доложить руководителю работ.

64. При ремонте, осмотре, смене и зачистке электродов машину контактной сварки следует отключить от источников питания электрическим током, сжатым воздухом и водой и вывесить таблички с надписью:

1) на рубильнике сварочной машины — «Не включать! Работают люди»;

2) на вентилях сжатого воздуха и воды — «Не открывать! Работают люди».

65. При возникновении пламени внутри корпуса машины контактной сварки следует немедленно остановить машину, выключить рубильник, открыть дверцы машины и гасить огонь предназначенными для этого первичными средствами пожаротушения. Информацию о возникших неисправностях доложить руководителю работ.

66. По окончании работы работник, выполняющий контактную сварку, обязан:

1) отключить машину контактной сварки в следующем порядке: отключить питание электроэнергией;

отключить питание воздухом; отключить питание водой;

2) убрать свое рабочее место, сложить детали, сварные узлы, приспособления и инструмент на специально отведенные для них места;

3) убедиться, что после работы не осталось тлеющих материалов;

4) доложить руководителю работ обо всех имевших место во время работы неисправностях оборудования.

VIII. Требования охраны труда при выполнении сварки под флюсом

67. При выполнении сварки под флюсом на стационарных постах сварочные установки оснащаются местными отсосами. Отсосы располагаются непосредственно у места сварки (на расстоянии не более 40 мм от зоны дуги в сторону формирования шва). Рекомендуется применять отсосы щелевидной формы.

68. Установки для сварки под флюсом должны иметь:

1) приспособление для механизированной засыпки флюса в сварочную ванну;

2) флюсоотсос с бункером-накопителем и фильтром (при возврате воздуха в помещение) для уборки использованного флюса со шва.

69. Установки для сварки под флюсом оборудуются механизированными устройствами для очистки шва от шлаковой корки с одновременным его сбором. Ручная уборка флюса допускается только в случаях, когда применение флюсоотсосов не представляется возможным. При этом обязательно применение средств индивидуальной защиты органов дыхания.

70. В системе подачи и сбора флюса должна предусматриваться очистка выбрасываемого воздуха от пыли и газов.

71. Рабочие места сварщиков при выполнении сварки под флюсом труб и других крупногабаритных конструкций, в том числе колонн, ферм, балок, оборудуются специальными кабинами с подачей приточного воздуха, тепло- и звукоизоляцией наружных поверхностей и пультом управления сварочным процессом.

IX. Требования охраны труда при выполнении плазменной резки

72. Перед выполнением плазменной резки необходимо:

1) проверить действие системы охлаждения установки плазменной резки;

2) установить необходимую скорость резки;

3) установить расход плазмообразующей среды в соответствии с технологическим процессом;

4) проверить наличие воды в поддоне раскроечного стола или рамы установки плазменной резки.

73. Для защиты работников, не связанных с обслуживанием плазмотрона, от видимого и ультрафиолетового излучения плазменной дуги зона плазмотрона ограждается кожухами или экранами из негорючих материалов.

Для защиты операторов мостовых и других кранов, работающих в зоне видимости плазменной дуги, нижняя часть смотровых кабин (одна треть) остекляется светофильтрами.

74. Устранять неполадки в установке плазменной резки, плазмотроне, заменять вышедшие из строя сменные детали плазмотрона разрешается только при отключенном электропитании установки наладчикам из числа электротехнического персонала, обслуживающим эту установку и имеющим группу по электробезопасности не ниже III.

75. При зажигании «дежурной дуги» отверстие сопла направляется в сторону от работающих рядом.

При зажигании «дежурной дуги» замыканием следует пользоваться специальным приспособлением с изолированной ручкой длиной не менее 150 мм.

76. При выполнении работ в условиях повышенной опасности поражения электрическим током работники обеспечиваются соответствующими средствами индивидуальной защиты (диэлектрические перчатки, обувь, коврики).

X. Требования охраны труда при выполнении работ по газовой сварке и газовой резке

77. Перед началом выполнения работ по газовой сварке и газовой резке (далее — газопламенные работы) работниками, выполняющими эти работы, проверяются:

1) герметичность присоединения рукавов к горелке, резаку, редуктору, предохранительным устройствам;

2) исправность аппаратуры, приборов контроля (манометров), наличие разрежения в канале для горючего газа инжекторной аппаратуры;

3) состояние предохранительных устройств;

4) правильность подводки кислорода и горючего газа к горелке, резаку или газорезательной машине;

5) наличие воды в водяном затворе до уровня контрольного крана (пробки) и плотность всех соединений в затворе на пропуск газа, а также плотность присоединения шланга к затвору;

6) наличие и исправность средств пожаротушения;

7) исправность и срок поверки манометра на баллоне с газом.

78. В случае обнаружения утечек кислорода и ацетилена из трубопроводов и газоразборных постов и невозможности быстрого устранения неисправностей поврежденные участки трубопроводов и газоразборные посты должны быть отключены, а помещение — провентилировано.

79. Отогрев замерзших ацетиленопроводов и кислородопроводов производится только паром или горячей водой. Запрещается применение открытого огня и электрического подогрева.

80. В помещениях, в которых проводятся газопламенные работы, предусматривается вентиляция для удаления выделяющихся вредных газов.

81. Газопламенные работы, а также любые работы с применением открытого огня от других источников допускается проводить на расстоянии (по горизонтали) не менее:

1) от отдельных баллонов с кислородом и горючими газами — 5 м;

2) от групп баллонов (более 2-х), предназначенных для проведения газопламенных работ — 10 м;

3) от газопроводов горючих газов, а также газоразборных постов, размещенных в металлических шкафах:

при ручных работах — 3 м;

при механизированных работах — 1,5 м.

В случае направления пламени и искр в сторону источников питания кислородом и ацетиленом устанавливаются защитные экраны из несгораемого материала.

82. В водяном затворе ацетиленового генератора уровень воды должен постоянно поддерживаться на высоте контрольного краника (пробки). Проверка уровня воды производится работником, выполняющим газопламенные работы, не реже трех раз в смену при выключенной подаче газа в затвор. При температуре наружного воздуха ниже 0 °C вода заменяется незамерзающей жидкостью.

Ацетиленовые генераторы могут комплектоваться сухими

предохранительными затворами, эксплуатация которых допускается при температуре наружного воздуха выше 0 °C.

83. Запрещается устанавливать жидкостные затворы открытого типа на газопроводах для природного газа или пропан-бутана.

84. Пользование ацетиленом от трубопровода при проведении газопламенных работ разрешается только через постовой затвор. К одному постовому затвору присоединяется только один пост.

Если газоразборный пост питает машину, обслуживаемую одним оператором, то количество горелок или шлангов, установленных на машине, ограничивается только пропускной способностью затвора.

При ручных газопламенных работах к затвору может быть присоединена только одна горелка или один резак.

85. Подача воздуха в резак тепловой машины от цеховой магистрали с давлением более 0,5 МПа производится через редуктор.

86. При питании постов для выполнения газопламенных работ от баллонов с газами баллоны устанавливаются в вертикальное положение в специальные стойки и прочно прикрепляются к ним хомутами или цепями.

87. Стойки оборудуются навесами, предохраняющими баллоны от попадания на них масла.

88. При питании постов для выполнения газопламенных работ от единичных баллонов с газами между баллонными редукторами и инструментом (горелками и резаками) устанавливаются предохранительные устройства, в том числе пламегасящие. При этом баллоны устанавливаются в вертикальное положение и закрепляются.

89. При производстве ремонтных или монтажных работ баллоны со сжатым кислородом допускается укладывать на землю (пол, площадку) с соблюдением следующих требований:

1) вентили баллонов располагаются выше башмаков баллонов, не допускается перекатывание баллонов;

2) верхние части баллонов размещаются на прокладках с вырезом, выполненных из дерева или иного материала, исключающего искрообразование.

Не допускается эксплуатация в горизонтальном положении баллонов со сжиженными и растворенными под давлением газами (пропан-бутан, ацетилен).

3) вентили и редукторы, находящиеся на баллоне необходимо защитить от загрязнений и механических воздействий.

90. На участке проведения газопламенных работ с числом постов до 10 должно быть не более одного запасного наполненного баллона на каждом посту и не более десяти кислородных и пяти ацетиленовых запасных баллонов на участке в целом.

При потребности участка с числом постов до 10 в большем количестве газа организуется рамповое питание или промежуточный склад хранения баллонов вне помещения цеха (участка).

91. Кислородные рампы для питания одного поста для выполнения газопламенных работ с числом баллонов до 6 разрешается устанавливать внутри цеха (участка).

Не допускается установка баллонов с газами в местах прохода людей, перемещения грузов и проезда транспортных средств.

92. При эксплуатации баллонов с газами не допускается расходовать находящийся в них газ полностью. Для конкретного типа газа с учетом его свойств остаточное давление в баллоне устанавливается технической документацией организации-изготовителя баллонов и должно быть не менее 0,05 МПа (0,5 кгс/см), если иное не предусмотрено техническими условиями на газ.

93. Запрещается использовать газовые баллоны с неисправными вентилями и с вентилями, пропускающими газ.

94. Присоединение редуктора к газовому баллону производится специальным ключом в искробезопасном исполнении, постоянно находящимся у работника.

Запрещается подтягивать накидную гайку редуктора при открытом вентиле баллона.

95. Для открывания вентиля ацетиленового баллона и для управления редуктором у работника должен быть специальный торцевой ключ в искробезопасном исполнении. Во время работы этот ключ должен находиться на шпинделе вентиля баллона.

Запрещается применение обычных гаечных ключей для открывания вентиля ацетиленового баллона и для управления редуктором.

96. В случае обнаружения пропуска газа через сальник ацетиленового вентиля после присоединения редуктора подтягивание сальников производится при закрытом вентиле баллона.

97. При проведении газопламенных работ клапан вентиля ацетиленового баллона открывается не более чем на 1 оборот для обеспечения быстрого перекрытия вентиля при возникновении воспламенения или обратного удара газа.

98. При эксплуатации шлангов необходимо соблюдать следующие требования:

1) шланги применяются в соответствии с их назначением: запрещается использование кислородных шлангов для подачи ацетилена, а ацетиленовых — для подачи кислорода;

2) при укладке шлангов не допускается их сплющивание, скручивание, перегибание и передавливание какими-либо предметами;

3) при необходимости ремонта шланга его поврежденные участки вырезаются, а отдельные куски соединяются специальными ниппелями (кислородные рукава соединяют латунными ниппелями, ацетиленовые рукава — стальными). Минимальная длина участка стыкуемого шланга должна быть не менее 3 м; количество стыков на шланге не должно быть более двух;

4) места присоединения шлангов тщательно проверяются работником на плотность перед началом работы и контролируются во время проведения газопламенных работ;

5) закрепление шлангов на присоединительных ниппелях инструмента и аппаратуры (горелок, резаков, редукторов) должно быть надежным: для этой цели применяются специальные хомуты;

6) не допускается попадание на шланги искр, а также воздействие огня и высоких температур;

7) не реже одного раза в месяц шланги подвергаются осмотру и испытанию в порядке, установленном локальным нормативным актом работодателя.

99. Металл, поступающий на газопламенную обработку, очищается от краски (особенно на свинцовой основе), масла, окалины, грязи для предотвращения разбрызгивания металла и загрязнения воздуха испарениями и газами.

100. При газопламенной обработке окрашенного, загрунтованного металла он очищается по линии реза или шва. Ширина очищаемой от краски полосы должна быть не менее 100 мм (по 50 мм на каждую сторону). Применение для этой цели газового пламени запрещается.

101. При зажигании ручной горелки или резака сначала приоткрывается вентиль кислорода (на 1/4 или 1/2 оборота), затем открывается вентиль ацетилена и после кратковременной продувки шланга зажигается смесь газов.

102. При перегреве горелки или резака работа приостанавливается, а горелка или резак после закрытия вентиля охлаждается до полного остывания. Для охлаждения горелки или резака на рабочем месте должен находиться сосуд с чистой холодной водой.

103. Приступать к зачистке сварочных швов после выполнения газопламенных работ разрешается только после проветривания рабочей зоны с применением принудительной вентиляции, а в случае отсутствия принудительной вентиляции — не ранее чем через 15 — 20 минут.

104. При перерывах в работе, в конце рабочей смены сварочное оборудование отключается, шланги отсоединяются, а в паяльных лампах полностью снимается давление.

105. При длительных перерывах в работе помимо горелок и резаков закрываются вентили на газоразборных постах, аппаратуре и баллонах, а нажимные винты редукторов выворачиваются до освобождения пружин.

106. При обратном ударе пламени следует немедленно закрыть вентили (сначала ацетиленовый, затем кислородный) на резаке, газовых баллонах и водяном затворе. Прежде чем пламя будет зажжено вновь после обратного удара, проверяется состояние водяного затвора, газоподводящих шлангов, а резак охлаждается в ведре с чистой холодной водой.

После каждого обратного удара работник делает соответствующую запись в паспорте генератора.

107. При временном прекращении газопламенных работ подача газа к оборудованию приостанавливается.

108. Проводить газопламенную обработку открытым пламенем оборудования, находящегося под давлением (котлы, трубопроводы, сосуды, баллоны, цистерны, бочки), а также сосудов и трубопроводов, заполненных горючими, легковоспламеняющимися, взрывоопасными и токсичными жидкостями и веществами, запрещается.

109. При монтаже и ремонте сосудов допускается проведение газопламенных работ при отрицательной температуре окружающего воздуха, если соблюдены требования, предусмотренные технической документацией организации-изготовителя.

110. Газопламенные работы в замкнутых пространствах и труднодоступных местах (тоннелях, подвалах, резервуарах, котлах, цистернах, отсеках, колодцах, ямах) выполняются при наличии наряда-допуска на производство работ повышенной опасности.

111. Перед выполнением газопламенных работ в замкнутых пространствах и труднодоступных местах должны быть выполнены следующие требования:

1) проведена проверка воздуха рабочей зоны на содержание в нем вредных и опасных веществ, содержание кислорода;

2) обеспечено наличие не менее двух открытых проемов (окон, дверей, люков, иллюминаторов, горловин);

3) обеспечена непрерывная работа местной приточно-вытяжной вентиляции для притока свежего и оттока загрязненного воздуха из нижней и верхней частей замкнутого пространства или труднодоступного места;

4) установлен контрольный пост (не менее двух работников) для наблюдения за безопасным производством газопламенных работ. Контрольный пост должен находиться вне замкнутого пространства либо труднодоступного места для оказания помощи работникам, выполняющим газопламенные работы.

112. При выполнении газопламенных работ в замкнутых пространствах и труднодоступных местах сварочные трансформаторы, ацетиленовые генераторы, баллоны со сжиженным или сжатым газом размещаются вне замкнутых пространств и труднодоступных мест, в которых проводятся газопламенные работы.

113. При выполнении газопламенных работ в замкнутых пространствах запрещается:

1) применять аппаратуру, работающую на жидком горючем;

2) применять бензорезы;

3) оставлять без присмотра горелки, резаки, рукава во время перерыва или после окончания работы.

114. При выполнении газопламенных работ ацетиленовые генераторы должны устанавливаться на открытых площадках. Допускается временная их установка в вентилируемых (проветриваемых) помещениях.

Ацетиленовые генераторы ограждаются и размещаются на расстоянии не менее 10 м от места проведения газопламенных работ, а также от места забора воздуха компрессорами и вентиляторами.

В местах установки ацетиленовых генераторов должны быть вывешены таблички: «Вход посторонним запрещен — огнеопасно», «Не курить», «Не проходить с огнем».

При эксплуатации ацетиленовых генераторов должны соблюдаться меры безопасности, указанные в технической документации организации-изготовителя.

115. При выполнении газопламенных работ запрещается:

1) отогревать замерзшие ацетиленовые генераторы, вентили, редукторы и другие детали сварочных установок открытым огнем или раскаленными предметами;

2) применять инструмент из искрообразующего материала для вскрытия барабанов с карбидом кальция;

3) загружать в загрузочные устройства переносных ацетиленовых генераторов карбид кальция завышенной грануляции;

4) загружать карбид кальция в мокрые загрузочные устройства;

5) переносить ацетиленовый генератор при наличии в газосборнике ацетилена;

6) работать от одного предохранительного затвора двум работникам;

7) форсировать работу ацетиленового генератора;

9) допускать соприкосновение кислородных баллонов, редукторов и другого сварочного оборудования с различными маслами, а также с промасленной одеждой и ветошью;

10) производить продувку шлангов для ацетилена кислородом и кислородных шлангов ацетиленом;

11) использовать газоподводящие шланги, длина которых превышает 30 м, а при производстве строительно-монтажных работ — 40 м;

12) натягивать, перекручивать, заламывать или зажимать газоподводящие шланги;

13) пользоваться замасленными газоподводящими шлангами;

14) выполнять газопламенные работы при неработающей вентиляции;

15) выполнять газопламенные работы внутри емкостей при температуре воздуха выше 50 °C без применения изолирующих средств индивидуальной защиты, обеспечивающих эффективную теплозащиту и подачу чистого воздуха в зону дыхания;

16) применять пропан-бутановые смеси и жидкое горючее при выполнении газопламенных работ в замкнутых и труднодоступных помещениях;

17) допускать нахождение посторонних лиц в местах, где выполняются газопламенные работы.

116. По окончании выполнения газопламенных работ карбид кальция в ацетиленовом генераторе должен быть выработан. Известковый ил, удаляемый из генератора, выгружается в приспособленную для этих целей тару и сливается в иловую яму.

Открытые иловые ямы должны быть ограждены перилами.

Закрытые иловые ямы должны быть оборудованы вытяжной вентиляцией, люками для удаления ила и должны иметь негорючее покрытие.

Курение и применение открытого огня в радиусе 10 м от места хранения ила запрещаются. Для извещения о запрещении курения и применения открытого огня вывешиваются соответствующие запрещающие знаки.

117. После окончания работы:

1) не допускается оставлять открытыми вентили всех баллонов, требуется выпустить газы из всех коммуникаций и освободить нажимные пружины всех редукторов;

2) отключить баллоны от коммуникаций, ведущих внутрь помещений;

3) с баллонов, используемых на открытом воздухе, снять всю аппаратуру,

20 отсоединить рукава и перенести на место хранения.

XI. Требования охраны труда при работе с углекислым газом

118. Помещение, где размещены контейнеры со сжиженным углекислым газом или газовые рампы, должно быть вентилируемым. Температура воздуха помещения не должна превышать 25 °C.

119. На площадке подачи углекислого газа к сварочным постам допускается размещать не более 20 баллонов.

Запрещается размещать на площадке подачи углекислого газа к сварочным постам посторонние предметы и горючие вещества.

120. При замене пустых газовых баллонов на заполненные необходимо закрывать вентили газовых баллонов и коллектора.

121. Не допускается пропускание газа в местах соединений при рамповом размещении газовых баллонов. Устранение пропускания газа производится при закрытых вентилях газовых баллонов и при отсутствии давления в системе.

122. Питание подогревателя (при централизованном снабжении сварочных постов углекислым газом от контейнеров или рамповой системы) осуществляется горячей водой или паром.

123. Во время отбора газа из контейнера запрещается:

1) производить ремонтные операции;

2) отогревать трубы и аппараты открытым огнем;

3) перегибать гибкие соединительные шланги;

4) производить подтяжку соединений под давлением.

124. При сварке на открытых площадках (вне цеха) в зимнее время баллоны с углекислым газом в целях предупреждения замерзания устанавливаются в утепленных помещениях.

125. Запрещается отогревать замерзший баллон (или редуктор) с углекислым газом пламенем горелки или струей пара. Для отогревания баллона с углекислым газом (или редуктора) необходимо прекратить отбор газа из баллона, внести его в теплое помещение с температурой 20 — 25 °C и оставить до отепления.

Допускается отогревание замерзшего редуктора водой с температурой не выше 25 °C.

126. Для предотвращения замерзания углекислого газа в редукторе перед редуктором устанавливается подогреватель. Электрическая спираль подогревателя газа, устанавливаемого к редуктору баллона с углекислым газом, не должна иметь контакта с газовым баллоном.

Питание подогревателя осуществляется от электрической сети напряжением не выше 42 В и мощностью не более 70 Вт, исключающей возможность нагрева газового баллона.

XII. Требования охраны труда при работе с аргоном

127. Помещение, где размещены сосуды со сжиженным аргоном, контейнеры или рампы, не должно иметь технологического этажа (подвала) и углублений в покрытии пола более 0,5 м.

128. В процессе эксплуатации контейнера со сжиженным аргоном должны соблюдаться следующие требования:

1) опорожнение контейнера производится с помощью испарителя;

2) открытие и закрытие вентилей производится плавно, без толчков и ударов;

3) не допускается подтяжка болтов и сальников на вентилях и трубопроводах, находящихся под давлением;

4) отсоединение шлангов производится после полного испарения аргона;

5) не допускается попадание жидкого аргона на кожу работника во избежание обморожения;

6) при отсоединении шлангов работники не должны стоять напротив, так как возможен выброс из шланга газообразного или капельного аргона.

129. В процессе эксплуатации контейнеров (сосудов-накопителей), рамп для централизованного обеспечения аргоном осуществляется контроль за исправностью всей предохранительной арматуры. Предохранительные клапаны должны быть отрегулированы, опломбированы и содержаться в чистоте.

XIII. Требования охраны труда при выполнении работ по обезжириванию свариваемых поверхностей

130. Обезжиривание свариваемых поверхностей должно производиться безопасными водными смывками.

131. При обезжиривании свариваемых поверхностей органическими растворителями (ацетоном, уайт-спиритом, этиловым спиртом) должны соблюдаться следующие требования:

1) обезжиривание производится в отдельном помещении, оборудованном приточно-вытяжной вентиляцией и средствами пожаротушения;

2) при обезжиривании применяются растворители с антистатическими присадками;

3) обезжиривание производится механизированным способом;

4) при обезжиривании вручную промывание деталей пожароопасными органическими растворителями осуществляется в специальных шкафах из негорючих материалов, внутри которых устанавливаются металлические ванны или столы. Над ваннами или столами и в верхней части шкафов устраиваются вентиляционные отсосы, корпуса ванн заземляются;

5) при обезжиривании вручную протиркой применяются антистатические материалы;

6) не допускается пользоваться электронагревательными приборами, а также производить работы, связанные с образованием искр и огня.

132. При обезжиривании свариваемых поверхностей запрещается:

1) протирать растворителями кромки изделий, нагретых до температуры выше 45 °C;

2) применять для обезжиривания трихлорэтилен, дихлорэтан и другие хлорсодержащие углеводороды.

133. Использованные протирочные материалы (тампоны) следует собирать в специальный сосуд из небьющегося и негорючего материала с плотно закрывающейся крышкой.

134. Чистку и ремонт оборудования для обезжиривания свариваемых поверхностей, содержащего остатки органических растворителей, необходимо производить после продувания его воздухом или паром до полного удаления паров растворителей.

При продувке включаются вентиляционные устройства, предотвращающие загрязнение воздуха помещения парами органических растворителей.

XIV. Требования охраны труда при хранении и транспортировке исходных материалов, заготовок, полуфабрикатов, готовой продукции и отходов производства

135. При хранении исходных материалов, заготовок, полуфабрикатов, готовой продукции и отходов производства предусматривается:

1) применение способов хранения, исключающих возникновение вредных и опасных производственных факторов, загрязнение окружающей среды;

2) использование безопасных устройств для хранения;

3) механизация и автоматизация погрузочно-разгрузочных работ.

136. При транспортировке исходных материалов, заготовок, полуфабрикатов, готовой продукции и отходов производства обеспечивается:

1) использование безопасных транспортных коммуникаций;

2) применение средств транспортирования, исключающих возникновение вредных и опасных производственных факторов;

3) механизация и автоматизация процессов транспортирования.

137. Исходные материалы (металл, сварочная проволока, электроды, флюсы, жидкости, растворители) хранятся в крытых сухих помещениях в соответствии с требованиями технической документации организации-изготовителя на хранение конкретного материала.

Не допускается наличие в воздухе складских помещений паров щелочей, кислот и других агрессивных веществ.

138. Перед выдачей в работу сварочные материалы прокаливаются или просушиваются по соответствующим для них режимам в соответствии с технической документацией организации-изготовителя.

139. Баллоны с газами при их хранении защищаются от действия солнечных лучей и других источников тепла.

Баллоны, устанавливаемые в помещениях, размещаются на расстоянии не менее 1,5 м от приборов отопления и не менее 5 м — от источников тепла с открытым огнем и печей.

140. Баллоны, не имеющие башмаков, должны храниться в горизонтальном положении на рамах или стеллажах. Высота штабеля в этом случае не должна превышать 1,5 м. Клапаны (вентили) баллонов закрываются предохранительными колпаками и должны обращаться в одну сторону.

141. Порожние газовые баллоны должны храниться отдельно от баллонов, наполненных газами.

142. При обращении с порожними баллонами из-под кислорода или горючих газов должны соблюдаться такие же меры безопасности, как при обращении с наполненными баллонами.

143. По окончании работы баллоны с газами размещаются в специально отведенном для хранения баллонов месте, исключающем доступ посторонних лиц.

Перед началом огневых работ проводится важный, подготовительный этап. В ходе его необходимо полностью устранить все препятствия, а также обезопасить окружающую инфраструктуру объекта. Для этого необходимо соблюдать некоторые правила пожарной безопасности при проведении огневых работ:

— исключение нахождения вблизи участка будущих огневых работ горючих и смазочных материалов. Относится это также к газам и легковоспламеняющимся материалам, которые могут открыто складироваться на объекте;

обеспечение защиты уязвимых сооружений и установок вблизи места проведения огневых работ. Для этих целей будет оправданно использовать специальные щиты из асбеста. Можно задействовать негорючие составы для нанесения их на поверхность защищаемых объектов;

обеспечение места огневых работ спецсредствами. К их числу относят средства ИЗ (индивидуальной защиты), а также устройства для устранения потенциальных, локальных очагов воспламенения.

Особое внимание уделяют обследованию закрытых ёмкостей и резервуаров, в которых планируется провести огневые работы. В обязательном порядке в лабораторию должна быть отправлена проба воздуха на предмет наличия взрывоопасных газов!

ИНСТРУКЦИЯ

О МЕРАХ ПОЖАРНОЙ БЕЗОПАСНОСТИ ПРИ ПРОВЕДЕНИИ ОГНЕВЫХ РАБОТ

1 Общие требования.

1.1 Настоящая инструкция разработана в соответствии с Правилами пожарной безопасности в Российской Федерации (ППБ-01-03), Федерального Закона от 22 июля 2008 г. №123-ФЗ»Технического регламента о требованиях пожарной безопасности» устанавливает требования пожарной безопасности при проведении огневых работ, работ повышенной опасности на временных местах и является обязательной для исполнения всеми работниками и подрядными организациями, выполняющие огневые работы, работы повышенной опасности на объектах ОАО «» (далее Компании).

1.2 К огневым работам, работам повышенной опасности в Компании относятся производственные операции, связанные с применением открытого огня, искрообразованием и нагреванием до температур, способных вызвать воспламенение веществ.

1.3 К выполнению огневых работ допускаются только те лица, которые прошли специальную подготовку, проверку знаний и имеют квалификационные удостоверения и удостоверения по пожарно-техническому минимуму.

1.4 На проведение всех видов огневых работ на временных местах должен быть оформлен наряд-допуск (Приложение 4 к ППБ 01-03 «Правила пожарной безопасности в РФ») или разрешение (приложение 1 к инструкции ИПБ № 03).

1.4.1 Наряд–допуск производителю работ выдает должностное лицо, который организовывает проведение огневых работ, работ повышенной опасности. Согласовывает наряд-допуск должностные лица Службы эксплуатации зданий, ответственные за обеспечение пожарной безопасности, в региональных офисах и филиалах Компании – руководители региональных дирекций (ответственные за обеспечение пожарной безопасности), в ведении которых находятся эти здания.

1.4.2 Ответственность за оформление наряда-допуска (разрешения) в зданиях и на территории московских офисов Компании несут должностные лица Службы эксплуатации зданий, ответственные за обеспечение пожарной безопасности, в региональных офисах и филиалах Компании – руководители региональных дирекций (ответственные за обеспечение пожарной безопасности), в ведении которых находятся эти здания.

1.4.3 Должностные лица Службы эксплуатации зданий, ответственные за обеспечение пожарной безопасности, в региональных офисах и филиалах Компании – руководители региональных дирекций (ответственные за обеспечение пожарной безопасности), в ведении которых находятся эти здания, имеют право остановить огневые работы, работы повышенной опасности в любое время, если при выполнении огневых работ, работ повышенной опасности были нарушены, правила пожарной безопасности или не соблюдены требования данной инструкции.

1.5 Плановые огневые работы допускаются только в дневное время суток.

1.6 Огневые работы должны включать три этапа.

1.6.1 Подготовительный.

1.6.2 Непосредственного ведения работ.

1.6.3 Завершающий.

1.7 Способы очистки помещений, оборудования и коммуникаций, в которых планируются огневые работы, не должны приводить к образованию взрывоопасных паровоздушных смесей и появлению источников зажигания.

1.8 В целях исключения попадания раскаленных частиц металла в смежные помещения, соседние этажи все смотровые, технологические и другие люки, вентиляционные, монтажные и другие проемы в перекрытиях, стенах и перегородках помещений, где проводятся огневые работы, должны быть закрыты негорючими материалами.

1.9 Место проведения огневых работ должно быть очищено от горючих веществ и материалов в радиусе, указанном в таблице:

Высота точки сварки над уровнем

пола или прилегающей территории, м 0 2 3 4 6 8 10 Свыше

Минимальный радиус зоны очистки, м 5 8 9 10 11 12 13 14

1.10 В помещениях, где выполняются огневые работы, все двери, соединяющие указанные помещения с другими помещениями, должны быть плотно закрыты. Окна в зависимости от времени года, температуры в помещении, продолжительности, объема и степени опасности огневых работ, должны быть по возможности, открыты.

1.11 Автоматическая установка пожаротушения, расположенная в помещении, где выполняются огневые работы или в соседних помещениях, должна быть переведена на время работ в ручной режим пуска.

1.12 Место проведения сварочных и резательных работ в здании или помещениях, в конструкциях которых использованы горючие материалы, должно быть ограждено сплошной перегородкой из негорючего материала.

1.12.1 Перегородка должна быть высотой не менее 1,8 м, а зазор между перегородкой и полом – не более 5 см. Для предотвращения разлета раскаленных частиц, указанный зазор должен быть огражден сеткой из негорючего материала с размером ячеек не более 1,0 х 1,0 мм.

1.13 При перерывах в работе, а также в конце рабочей смены электросварочная аппаратура должна отключаться от электросети, шланги должны быть отсоединены и освобождены от горючих жидкостей и газов, а в паяльных лампах давление должно быть полностью стравлено.

1.14 По окончании работ сварочная аппаратура и оборудование должны быть убраны из помещений.

2 Требования пожарной безопасности при выполнении подготовительного этапа огневых работ.

2.1 Должностные лица, перечисленные п.1.4.1 настоящей инструкции, выдавшие наряд-допуск (разрешение), назначают лицо, ответственное за подготовку и проведение огневых работ, определяют объем, содержание, последовательность работ и меры безопасности.

2.2 Лицо, ответственное за подготовку и проведение огневых работ обязано:

2.2.1 Организовать выполнение мероприятий, указанных в наряде-допуске (разрешении).

2.2.2 Проверить качество и полноту выполненных мероприятий, предусмотренных нарядом-допуском (разрешением).

2.3 Способы очистки оборудования и коммуникаций, на которых проводятся работы, не должны приводить к появлению источников зажигания.

2.4 Место проведения огневых работ должно быть обеспечено первичными средствами пожаротушения (огнетушитель, кошма, ящик с песком и лопатой, ведро с водой) и подготовлено для безопасного и удобного их выполнения (организованы удобные подходы, удалены мешающие предметы и т.д.).

2.5 Для защиты оборудования и сгораемых конструкций от искр, следует использовать металлические щиты, листы или асбестовое полотно.

3 Требования пожарной безопасности на этапе непосредственного ведения огневых работ.

3.4 Огневые работы разрешается начинать только после выполнения в полном объеме работ и мероприятий подготовительного этапа, предусмотренных нарядом-допуском (разрешением).

3.5 Лицо, ответственное за подготовку и проведение огневых работ обязано:

3.5.1 Организовать выполнение мероприятий по безопасному их проведению.

3.5.2 Проверить у исполнителей работ наличие квалификационных удостоверений и удостоверений по пожарно-техническому минимуму, исправность оснастки и инструмента.

3.5.3 Провести инструктаж исполнителей работ под роспись, оформить его в наряде-допуске (разрешении) и указать порядок, способ, специфику выполнения огневой работы и конкретные меры безопасности.

3.5.4 Проверить наличие первичных средств пожаротушения.

3.5.5 Постоянно находиться на месте проведения работ и лично контролировать их выполнение.

3.6 Исполнители работ после прохождения инструктажа обязаны:

3.6.1 Ознакомиться с объемом работ на месте их проведения.

3.6.2 Приступать к работам только по личному указанию лица, ответственного за подготовку и проведение огневых работ.

3.6.3 Выполнять только ту работу, которая указана в наряде-допуске (разрешении).

3.6.4 Уметь пользоваться средствами пожаротушения.

3.6.5 Выполнять все меры безопасности, предусмотренные нарядом-допуском (разрешением) и немедленно прекратить работы при возникновении опасной ситуации.

4 Требования пожарной безопасности на заключительном этапе работ.

4.1 Исполнители работ по их окончанию обязаны тщательно осмотреть место проведения работ в целях обнаружения возможных источников зажигания, а при необходимости оставить наблюдающего.

4.2 По окончанию работ наблюдающий не менее двух часов должен контролировать место проведения работ.

4.3 По завершению огневых работ осуществляется их приемка, которая подтверждается подписью лица, ответственного за проведение работ в наряде-допуске (разрешении).

5 При проведении огневых работ запрещается:

5.1 Приступать к работе при неисправной аппаратуре.

5.2 Использовать неисправный инструмент, оснастку и аппаратуру.

5.3 Производить огневые работы на свежеокрашенных конструкциях и изделиях.

5.4 Использовать одежду и рукавицы со следами масел, жиров, бензина, керосина и других горючих жидкостей.

5.5 Допускать к самостоятельной работе исполнителей, не имеющих квалификационного удостоверения и удостоверения по пожарно-техническому минимуму.

5.6 Производить работы на аппаратах и коммуникациях, заполненных горючими веществами, а также находящихся под электрическим напряжением.

5.7 Производить огневые работы на элементах здания, выполненных из легких металлических конструкций с горючими и трудногорючими утеплителями

6 При проведении газосварочных работ запрещается:

6.1 Допускать соприкосновение кислородных баллонов, редукторов и другого сварочного оборудования с различными маслами, а также промасленной одеждой и ветошью.

6.2 Производить продувку шланга для горючих газов кислородом, а кислородного шланга – горючими газами.

6.3 Взаимозаменять шланги при работе.

6.4 Пользоваться шлангами, длина которых превышает 30 м.

6.5 Перекручивать, заламывать или зажимать газоподводящие шланги.

6.6 Оставлять в помещениях после окончания работ баллоны с горючими газами и кислородом.

7 При проведении электросварочных работ не разрешается:

7.1 Использовать провода без изоляции или с поврежденной изоляцией.

7.2 Применять нестандартные электропредохранители.

7.3 Применять электроды не заводского изготовления и не соответствующие номинальной величине сварочного тока.

7.3.1 Электроды перед сваркой должны быть просушены при температуре, указанной в паспорте на конкретный вид электродного покрытия.

7.3.2 При смене электродов их остатки (огарки) следует помещать в специальный металлический ящик (контейнер), установленный у места электросварочных работ.

8 Действия исполнителя работ при пожаре.

8.1 Должен немедленно прекратить все работы.

8.2 Сообщить по телефону «01» или «112» в пожарную охрану и сотрудникам охраны Компании о месте возникновения пожара, сообщить свою фамилию и телефон.

8.3 По возможности приступить к ликвидации очага горения имеющимися первичными средствами пожаротушения.

8.4 При невозможности организовать тушение пожара немедленно покинуть здание, руководствуясь планом эвакуации.

4. ТРЕБОВАНИЯ ОХРАНЫ ТРУДА В АВАРИЙНЫХ СИТУАЦИЯХ

4.1. Во время электрогазосварочных работ могут возникнуть следующие аварийные ситуации:

возгорание, пожар, взрыв;

поражение электрическим током.

4.2. Требования безопасности при аварийной ситуации

4.2.1. В случае появления аварийной ситуации, опасности для своего здоровья или здоровья окружающих людей электрогазосварщик обязан прекратить работу, покинуть опасную зону и немедленно сообщить о случившемся руководителю работ и далее выполнять его указания.

4.2.2. При возникновении пожара электрогазосварщик должен:

прекратить работу и отключить сварочное оборудование;

выключить приточно-вытяжную вентиляцию, источник тока;

немедленно сообщить о пожаре руководителю работ и в пожарную охрану, указав точное место его возникновения;

оповестить окружающих и при необходимости вывести людей из опасной зоны;

приступить к ликвидации пожара, используя первичные средства пожаротушения.

4.2.3. При возникновении загорания, пожара вблизи рабочего места электрогазосварщик вместе с другими членами бригады должен перенести газовые баллоны, шланги и другое сварочное оборудование на безопасное расстояние от места загорания, пожара.

4.2.4. При загорании электрооборудования следует применять для его тушения только углекислотные или порошковые огнетушители. Не направлять в сторону людей струю углекислоты и порошка. При пользовании углекислотным огнетушителем во избежание обморожения не браться рукой за раструб огнетушителя.

4.2.5. Тушить горящие предметы, расположенные на расстоянии менее 2 м от находящихся под напряжением частей контактной сети разрешается только углекислотными и порошковыми огнетушителями.

Тушить очаг загорания водой, пенными и воздушно-пенными огнетушителями можно только после сообщения руководителя работ или другого ответственного лица о том, что напряжение с контактной сети снято и она заземлена.

При попадании пены на незащищенные участки тела стереть ее платком или другим материалом и смыть водным содовым раствором.

4.2.6. Тушение очага загорания, расположенного на расстоянии более 7 м от контактного провода, находящегося под напряжением, может быть допущено без снятия напряжения. При этом необходимо следить, чтобы струя воды или пены не касалась контактного провода и других частей, находящихся под напряжением.

4.2.7. В помещениях с внутренними пожарными кранами тушение пожара должно производиться расчетом из двух человек: один — раскатывает рукав от крана к месту пожара, второй — по команде раскатывающего рукав открывает кран.

4.2.8. При тушении очага загорания кошмой пламя следует накрывать так, чтобы огонь из-под нее не попал на человека.

4.2.9. При тушении очага загорания песком совок или лопату не следует поднимать на уровень глаз во избежание попадания в них песка.

4.2.10. При загорании на человеке одежды необходимо как можно быстрее погасить огонь, но при этом нельзя сбивать пламя незащищенными руками. Воспламенившуюся одежду нужно быстро сбросить, сорвать либо погасить, заливая водой. На человека в горящей одежде можно накинуть плотную ткань, брезент, которые после ликвидации пламени необходимо убрать, чтобы уменьшить термическое воздействие на кожу человека. При этом нельзя укрывать голову человека, так как это может привести к поражению дыхательных путей и отравлению токсичными продуктами горения.

4.2.11. В случае обнаружения в процессе работы каких-либо неисправностей в газовой аппаратуре, оборудовании, приборах следует немедленно прекратить работу и сообщить о случившемся руководителю работ.

4.2.12. При обнаружении утечки газа работу следует немедленно прекратить, устранить утечку газа, проветрить помещение.

4.2.13. Если произошел какой-либо несчастный случай, необходимо немедленно освободить пострадавшего от воздействия травмирующего фактора, оказать ему первую помощь, вызвать врача (скорую помощь) и сообщить руководителю работ о несчастном случае.

4.3. Действия работника по оказанию первой помощи

пострадавшим при несчастном случае

4.3.1. Механические травмы

При получении механической травмы, сопровождающейся кровотечением, в первую очередь необходимо остановить кровотечение.

Для остановки артериального кровотечения (кровь алого цвета, выбрасывается вверх пульсирующей струей) необходимо пальцами прижать артерии, согнуть в суставе конечности и зафиксировать, наложить жгут. Точки прижатия артерий располагаются: на конечностях — выше места кровотечения, на шее и голове — ниже раны или в ране. На рану необходимо наложить стерильную повязку.

Жгут на конечности накладывать выше места ранения, предварительно расправив одежду или подложив ткань без складок, обводя вокруг конечности. После наложения первого витка жгута следует убедиться в отсутствии пульса. Следующие витки жгута накладывать с меньшим усилием. После наложения жгута прикрепить к нему записку с указанием времени, даты наложения. Держать наложенный жгут больше 1,0 часа не допускается, т.к. это может привести к омертвению обескровленной конечности. При длительной транспортировке (через 40 мин. в тепле, через 30 мин. в холоде) необходимо ослабить жгут на несколько минут, затем снова затянуть выше или ниже прежнего места.

При венозном кровотечении (кровь темно-красного цвета вытекает ровной струей) необходимо наложить стерильную давящую повязку; если рана на конечности — поднять ее вверх.

При капиллярном кровотечении (возникает при поверхностных ранах, кровь сочится мельчайшими капельками) прижать марлевый тампон к раненому месту или наложить стерильную повязку.

Перед наложением стерильной повязки кожу вокруг раны необходимо протереть спиртом или йодом движениями в направлении от раны, не прикасаясь к самой ране. Запрещается промывать рану водой, заливать спиртовыми и другими растворами, засыпать порошком, покрывать мазями, накладывать вату непосредственно на рану, удалять из раны сгустки крови, инородные тела, вдавливать вовнутрь раны выступающие наружу какие-либо ткани или органы.

При обширных ранах конечностей их необходимо иммобилизовать (неподвижно зафиксировать) с помощью шин или подручных средств.

При переломах необходимо освободить пострадавшего от воздействия травмирующих факторов (в случае открытого перелома — остановить кровотечение и наложить повязку), зафиксировать конечность с помощью шин или подручных средств. Шину располагать так, чтобы она не ложилась на рану и не давила на выступающую кость.

Запрещается самостоятельно вправлять травмированные конечности.

При растяжении связок необходимо наложить на место растяжения тугую повязку и приложить холод.

При ушибах необходимо приложить холод к месту ушиба, наложить тугую повязку, создать покой.

4.3.2. Электротравмы

В первую очередь необходимо освободить пострадавшего от действия тока. При этом следует соблюдать меры предосторожности, чтобы не оказаться в зоне шагового напряжения и не допустить контакта с токоведущей частью электрооборудования. Запрещается прикасаться голыми руками к пострадавшему, пока он находится под действием тока.

При напряжении до 1000 В отключить электрооборудование (с помощью рубильника, путем снятия предохранителей, разъема штепсельного соединения) или перерубить провод топором с сухой деревянной рукояткой, или отбросить его от пострадавшего каким-либо сухим предметом, не проводящим электрический ток. Можно оттащить пострадавшего от токоведущих частей или провода за одежду, если она сухая и отстает от тела, предварительно надев диэлектрические перчатки или обмотав руку сухой тканью или одеждой. Действовать при этом следует одной рукой.

Порядок оказания первой помощи:

расстегнуть на пострадавшем одежду, обеспечить приток свежего воздуха, в случае отсутствия пульса и дыхания — приступить к проведению искусственного дыхания и непрямого массажа сердца. После восстановления пульса и самостоятельного дыхания наложить стерильную повязку на место электрического ожога; при наличии переломов, вывихов — зафиксировать конечности с помощью шин или подручных средств (доска, фанера и т.д.), обеспечить покой пострадавшему.

Независимо от самочувствия пострадавшего следует направить в медицинское учреждение.

4.3.3. Термические ожоги

При ожогах 1 степени (покраснение и отек кожи) необходимо охладить обожженную часть тела под струей холодной воды в течение 10 — 15 мин. или приложить холод.