Определение потребного количества оборудования.

Определение количества и выбор типов

оборудования для выполнения данной

производственной программы является

основным и наиболее ответственным

вопросом при расчете цеха.

Определение количества станков

механического цеха, необходимого для

обработки деталей по заданной

производственной программе, производится

двумя методами:

-

По данным

технологического процесса -

По

технико-экономическим показателям.

В

зависимости от типа производства, стадии

проектирования и требуемой точности

расчет может вестись точно или укрупненно.

Расчет оборудования по данным тех.

процесса (точным способом) ведется при

разработке технического проекта цехов

серийного и массового производства,

когда трудоемкость определяется по

подробно разработанным тех. процессам.

В этом случае для обычного серийного

(непоточного) производства расчет

ведется по каждому типоразмеру станков,

а для поточно-массового и поточно-серийного

– для каждой операции.

Укрупненный метод или расчет по

технико-экономическим показателям

применяется в тех случаях, когда нет

достаточных данных для точного расчета

или его проведение невозможно из-за

особо кратких сроков проектирования.

Это часто имеет место при проектировании

цехов единичного и мелкосерийного

производства, а также при разработке

технического задания цехов всех видов

производства.

Определение количества станков в серийном производстве.

При

определении количества оборудования

цехов серийного производства точным

способом расчет ведется по каждому

типоразмеру станка на основе подсчета

годовой трудоемкости обработки всех

деталей , закрепленных за данным типом

станка. Проектные расчеты основного

количества станков ведут для 2-х сменного

режима работы, а для уникальных, крупных

и тяжелых станков – для 3-х сменного.

Потребное количество станков данного

типа определяется по формуле:

,

где Ср–

расчетное количество станков данного

типоразмера;

Тшт-к– трудоемкость годового

количества всех деталей на станках

данного типоразмера в станко-часах.

Фд.об– действительный годовой

фонд времени работы оборудования при

2-х сменной работе в часах.

где Тшт-к1, Тшт-к2, …, Тшт-кn– штучно-калькуляционное время 1, 2, …,nдеталей на станках

данного типа в мин.

Д1, … — соответственно годовое

количество одноименных деталей,

обрабатываемых на станке.

Табл. 5.

|

Наим. |

Годовая программа |

Наим. |

Итого |

||||||||||

|

Пр. |

Рад. |

Ток-винт. 1К62 |

Верт. |

||||||||||

|

Тшт-к |

Тшт-к |

Тшт-к |

Тшт-к |

на |

на |

||||||||

|

на |

на |

на |

на |

на |

на |

на |

на |

||||||

|

Дет. №1 |

|||||||||||||

|

Дет №2 |

|||||||||||||

|

Итого |

— |

Х1 |

— |

Х2 |

— |

Х2 |

— |

Х3 |

— |

Х |

Полученное расчетом количество станков

округляется до целого числа, называемого

принятым числом станков Сп.

Для определения степени загруженности

и времени станков данного типоразмера

пользуются коэффициентом загрузки

оборудования. Этот коэффициент

определяется отношением расчетного

числа станков к принятому:

Средний коэффициент загрузки оборудования

по участку, отделению или цеху:

Средние значения коэффициента загрузки

оборудования по цеху принимаются: для

единичного и мелкосерийного производства:

0,8 – 0,85 и выше; для серийного производства

– не ниже 0,75 – 0,85. Если по отдельным

типам станков коэффициент загрузки

получается более низким, то его необходимо

догрузить или совсем разгрузить, перенеся

работы на другие станки. Пример построения

графика загрузки оборудования приведен

на рис. 2.

Коэффициент использования станка по

основному времени — равен отношению

основного времени к штучно-калькуляционному:

Он

характеризует использование станка

непосредственно для машинной работы,

т.е. для снятия стружки (обработки

детали).

Средний коэффициент использования по

основному времени:

Чем меньше Твсп, Тобсл, Тотди Тпз, тем лучше станок используется

по основному времени. В серийном

производстве

Рис. 2 Пример

построения графика загрузки оборудования.

.

График для коэффициента использования

станка по основному времени строится

аналогично графику коэффициента

загрузки.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

АКТУАЛЬНЫЙ ПОКАЗАТЕЛЬ

Высшее руководство предприятия, принимая управленческие решения, ориентируется на достаточно обобщенные показатели. Одним из таких показателей является максимальный годовой выпуск продукции.

Максимальный годовой выпуск продукции — это производственные мощности предприятия. При расчете производственных мощностей выпуск продукции должен быть осуществлен по номенклатуре и в ассортименте, при этом оборудование и производственные площади необходимо задействовать максимально.

В общем виде производственная мощность предприятия (цеха, участка) (Мпр) может быть выражена следующей формулой:

Мпр = Поб × Fдо, (1)

где Поб — производительность оборудования в единицу времени, шт./ч;

Fдо — действительный фонд времени работы оборудования в планируемом периоде, ч.

Для многономенклатурного производства формула выглядит так:

Мпр = Fдо / Σti, i = 1, …, m, (2)

где ti — трудоемкость деталей, комплектов, изделий данного предприятия, нормо-ч/шт.;

m — номенклатура выпускаемых изделий.

Важная деталь: расчет производственной мощности актуален и при составлении производственных программ предприятия (годовых, квартальных ежемесячных).

ПРИМЕР РАСЧЕТА ПРОИЗВОДСТВЕННОЙ МОЩНОСТИ ПРОМЫШЛЕННОГО ПРЕДПРИЯТИЯ

Предположим, генеральный директор поставил перед экономической службой вопрос: «Какой максимальный объем продукции может произвести предприятие за год в натуральном и денежном эквиваленте?» Производство многономенклатурное, поэтому в данном случае экономистам нужно рассчитать производственную мощность предприятия по формуле (2).

Этапы расчета производственной мощности

Шаг 1. Определим структуру выпускаемой продукции.

При расчете производственной мощности будем исходить из следующих предположений:

- количество и ассортимент производимой продукции следуют за объемами реализации (то есть на складе готовой продукции не накапливаются неликвидные остатки);

- структура спроса на продукцию в плановом периоде не поменяется;

- основным ограничением по производственной мощности является наличие оборудования.

Остальные факторы: производственных площадей достаточно, есть возможность набрать квалифицированный персонал.

Данные за предыдущий год представлены в табл. 1.

|

Таблица 1. Расчет структуры производства за предыдущий период |

||||

|

Наименование изделия |

Количество произведенной продукции, шт. |

Средняя цена, руб. |

Сумма, руб. |

Структура |

|

Товар А |

3150 |

3500 |

11 025 000 |

8 % |

|

Товар B |

6457 |

4800 |

30 993 600 |

23 % |

|

Товар АA |

2201 |

2400 |

5 282 400 |

4 % |

|

Товар BB |

1984 |

2800 |

5 555 200 |

4 % |

|

Товар BB1 |

6589 |

3000 |

19 767 000 |

15 % |

|

Товар C |

3914 |

4400 |

17 221 600 |

13 % |

|

Товар AA1 |

2368 |

4200 |

9 945 600 |

8 % |

|

Товар А1 |

2640 |

4900 |

12 936 000 |

10 % |

|

Товар CC |

8947 |

2200 |

19 683 400 |

15 % |

|

Итого |

38 250 |

132 409 800 |

Из таблицы 1 видно, что в предыдущем году предприятие произвело 38 тыс. единиц изделий на сумму 132 млн руб.

Шаг 2. Рассчитаем максимально возможный действительный фонд времени работы оборудования.

Действительный (рабочий) фонд времени работы оборудования (Фд) равен разности между режимным фондом времени использования оборудования в данном периоде (Фр) и суммой затрат времени на ремонт, наладку, переналадку, передислокацию этого оборудования в течение календарного периода (tп):

Фд = Фр – tп. (3)

Важная деталь: время на ремонт, наладку, переналадку и изменение рабочего места оборудования учитывается, если указанные операции производят в рабочее время.

Рассчитать действительный (рабочий) фонд времени работы оборудования можно и по следующей формуле:

Фд = Фр × (1 – (dр + dп) / 100 %), (4)

где dр — нормативные затраты времени на ремонт данного оборудования в процентах к режимному фонду;

dп — нормативные затраты времени на наладку, переналадку, переброску этого оборудования в процентах к режимному фонду.

Режимный фонд времени использования оборудования (Фр) зависит от числа календарных дней и числа нерабочих дней в календарном периоде, а также от принятого режима сменности работы в сутки:

Фр = (Дк – Дн/р) × tсм × ncм, (5)

где Дк — число дней в календарном периоде;

Дн/р — число нерабочих дней в календарном периоде;

tсм — продолжительность рабочей смены, ч;

ncм — принятый режим сменности работы предприятия (1, 2, 3 смены).

Рассчитаем максимально возможный действительный фонд времени работы оборудования, если рабочих дней — 365, рабочая смена — 8 ч, количество смен в рабочий день — 3.

Данные о расчете максимального действительного фонда времени работы оборудования представлены в табл. 2.

|

Таблица 2. Расчет максимального действительного фонда времени работы оборудования |

||||||

|

Наименование оборудования |

Количество рабочих дней |

Продолжительность смены, ч |

Количество смен в рабочий день |

Количество единиц оборудования, шт. |

Нормативные затраты времени на ремонт и переналадку оборудования, % |

Действительный фонд времени работы оборудования, ч |

|

Гильотинные ножницы |

365 |

8 |

3 |

2 |

15 |

14 892 |

|

Листогиб |

365 |

8 |

3 |

3 |

15 |

22 338 |

|

Лазерный комплекс |

365 |

8 |

3 |

4 |

15 |

29 784 |

|

Координатно-пробивной пресс |

365 |

8 |

3 |

2 |

15 |

14 892 |

|

Сварочный робот |

365 |

8 |

3 |

4 |

15 |

29 784 |

Шаг 3. Определим узкие места в работе оборудования.

Узким местом называется элемент в производственной системе, имеющий минимальную пропускную способность. В нашем случае необходимо определить то оборудование, по которому при увеличении объемов производства темп сокращения действительного фонда времени работы оборудования происходит максимально быстро. Другими словами, нам нужно определить оборудование, по которому раньше всех наступит ограничение по времени использования.

Материал публикуется частично. Полностью его можно прочитать в журнале «Планово-экономический отдел» № 5, 2017.

Мощность каждого подразделения предприятия в процессе расчета выражается отношением (коэффициентом) действительного фонда времени работы оборудования данного подразделения к прогрессивной трудоемкости соответствующей расчетной программы.

[c.37]

Действительный фонд времени работы оборудования равен режимному за вычетом времени на планово-предупредительный ремонт.

[c.39]

В расчет. мощности принимают максимально возможный действительный фонд времени работы оборудования. При этом [c.39]

Если цехи, участки и рабочие места оснащены оборудованием, не требующим планового ремонта в рабочее время, действительный фонд времени работы оборудования и использования производственных площадей этих подразделений принимается равным режимному фонду.

[c.39]

При определении мощности технологических и предметно-замкнутых участков прогрессивную трудоемкость сводят по группам взаимозаменяемого оборудования. Делением действительного фонда времени работы оборудования этой группы на величину соответствующей прогрессивной трудоемкости расчетной программы устанавливают коэффициент мощности данной группы оборудования. Полученные коэффициенты служат исходными данными для определения мощности участка в целом, которая устанавливается на уровне мощности ведущей группы оборудования.

[c.45]

Расчет мощности прямоточной (несинхронизированной) линии отличается от расчета мощности предметно-замкнутого участка тем, что в этом случае первичным звеном расчета является оборудование на каждой отдельной операции. Поэтому отдельно по каждой операции указываются действительный фонд времени работы оборудования, данные о действующей и прогрессивной трудоемкости. Дальнейшие же расчеты не отличаются от расчетов мощности предметно-замкнутого участка.

[c.45]

Действительный фонд времени работы оборудования 39 Долговечность G9

[c.300]

В расчет производственной мощности должен приниматься максимально возможный действительный фонд времени работы оборудования. При этом [c.30]

Годовой выпуск поковок определяется цикловой производительностью линии q, коэффициентом загрузки во времени ц3 и действительным фондом времени работы оборудования РЛ [c.54]

Производственная мощность каждой группы взаимозаменяемого оборудования, рабочего поста, позиции (в процентах к плану) в общем виде определяется отношением действительного фонда времени работы оборудования в рассчитываемом периоде к трудоемкости плана производства продукции, обрабатываемой на оборудовании группы в этом периоде [c.11]

Различают календарный, номинальный и действительный фонды времени работы оборудования.

[c.26]

Действительный фонд времени работы оборудования (в часах) рассчитывается по формуле

[c.107]

Нормы фондов времени работы оборудован и я служат для определения количества производств, оборудования PI степени его загрузки. Различают номинальный (Фно) и действительный фонд времени работы оборудования (Ф8о ). Номинальный фонд времени при непрерывной работе 365 дней в году и-24 часах в сутки равен 8760 час. при прерывной 2-сменной работе 307 рабочих дней в году и 40-часовой неделе — 4074 час., при 46-часовой рабочей неделе — 4688 час.

[c.71]

Действительный фонд времени работы оборудования определяется по формуле [c.71]

Для разных отраслей пром-сти, отдельных произ-в и видов оборудования годовые потери времени работы оборудования различны. Напр., для металлорежущего и деревообрабатывающего оборудования при 7-часовой смене потери времени составляют при 1-сменной работе 2% при 2-сменной 3% при 3-сменной 4%. Действительные фонды времени работы оборудования соответственно равняются (при 307 рабочих днях в году) 2000, 3950 и 5870 час.

[c.71]

Для кузнечно-прессового оборудования в крупносерийном и массовом произ-вах потери времени работы оборудования при тех же условиях составляют при 2-сменной работе 6% при 3-сменной 9%. Действительные фонды времени работы оборудования соответственно равняются 3830 и 5560 час.

[c.71]

Режим работы цеха односменный, действительный фонд времени работы оборудования — 1750 ч/год., [c.224]

Действительный фонд времени работы оборудования в зависимости от принятого режима работы может быть равным

[c.433]

Списочный состав рабочих основных профессий можно определить исходя из принятого количества станков в цехе, действительного фонда времени работы оборудования, режима работы цеха, а также действительного фонда времени одного рабочего по формуле [c.438]

Основными элементами для расчета производственной мощности служат состав и количество оборудования, его техническая характеристика, трудоемкость изготовления продукции, действительный фонд времени работы оборудования.

[c.366]

Действительный фонд времени работы оборудования учитывает простои оборудования в планово-предупредительных ремонтах.

[c.41]

Действительный (располагаемый) годовой фонд времени работы оборудования Ф определяется как разность между режимным фондом Гр и фондом времени, необходимым для проведения плановых ремонтов Тия, р [c.108]

Для определения производительности оборудования и потребности в нем по вариантам необходимо знать фонды времени его работы. Различают календарный, номинальный, действительный и эффективный фонды времени работы оборудования.

[c.42]

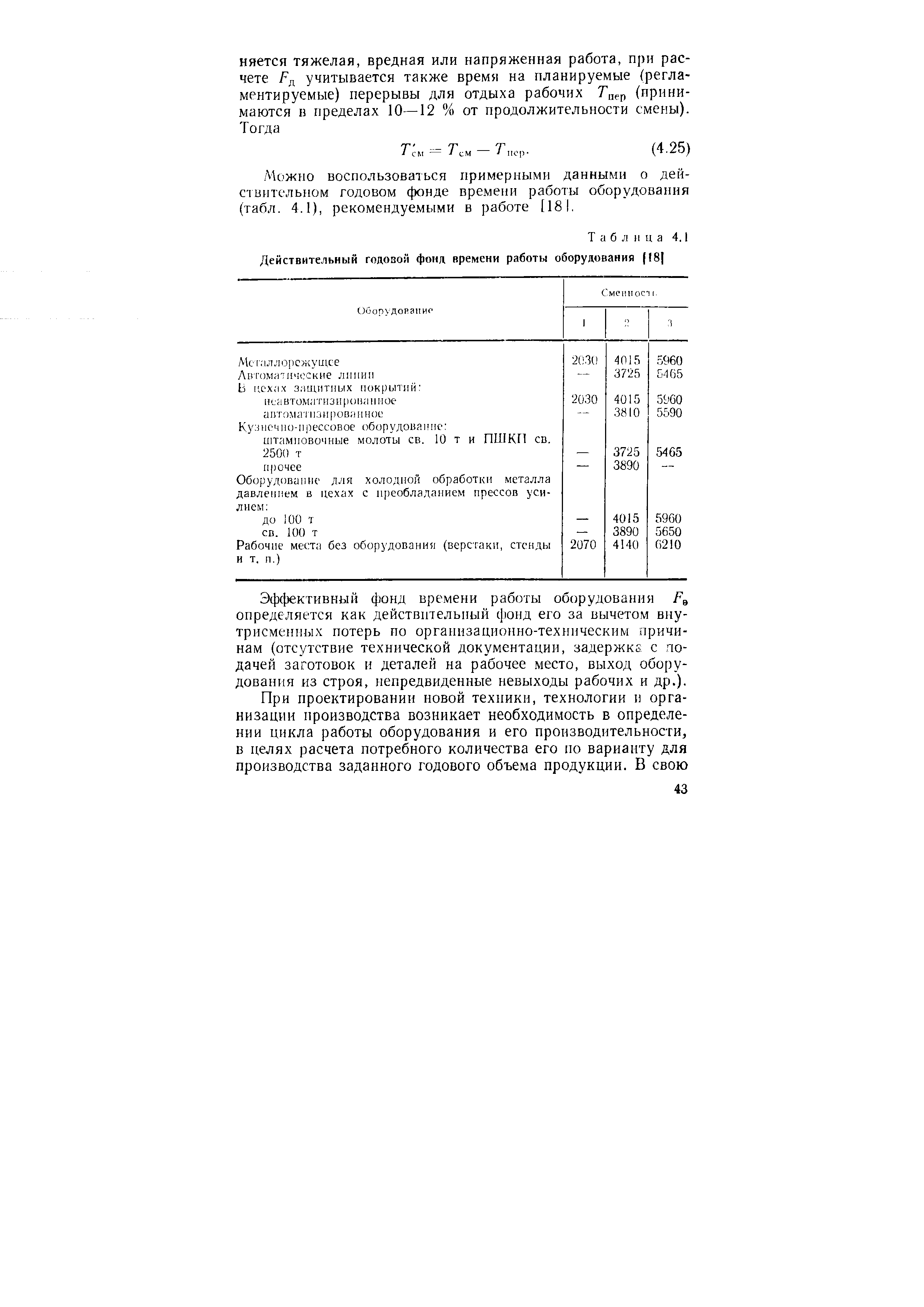

Можно воспользоваться примерными данными о действительном годовом фонде времени работы оборудования (табл. 4.1), рекомендуемыми в работе [181.

[c.43]

| Таблица 4.1 Действительный годовой фонд времени работы оборудования [18 |  |

Календарный фонд времени (максимально возможный) рассчитывается как произведение числа календарных дней в отчетном периоде на 24 ч и на количество единиц установленного оборудования. Таким образом, этот фонд времени определяется исходя из непрерывной круглосуточной работы всех единиц оборудования. В аналитических расчетах он не может быть использован, поскольку не отражает действительно возможного времени работы оборудования в связи с тем, что оно требует ремонта и не может эксплуатироваться все одновременно.

[c.316]

Твр — действительный (рабочий) фонд времени работы оборудования.

[c.324]

Производственная возможность группы однородного оборудования Хгр определяется отношением суммарного действительного годового фонда времени работы оборудования fn к суммарной трудоемкости планового выпуска изделий, обрабатываемых на данном оборудовании, ZK [c.146]

В свою очередь суммарный действительный годовой фонд времени работы оборудования рассчитывается путем корректировки номинального годового фонда времени работы оборудования fH на нормативный коэффициент потерь, связанных с ремонтом оборудования /гр, и характеризует нормативную величину времени работы всего оборудования данной группы при заданном режиме работы [c.146]

Оборудование и рабочие места Число смен в сутки Потери времени на ремонт оборудования в % от номинального фонда Действительный (расчетный) годовой фонд времени работы оборудования в ч

[c.33]

Эффективный годовой фонд времениработы оборудования Фэ определяется исходя из номинального фонд а рабочего времени Фн и действительного фонда времени работы оборудования Фд по приведенным ниже формулам.

[c.40]

Эффективный фонд времени работы оборудования F9 определяется как действительный фонд его за вычетом вну-трисменных потерь по организационно-техническим причинам (отсутствие технической документации, задержке, с подачей заготовок и деталей на рабочее место, выход оборудования из строя, непредвиденные невыходы рабочих и др.).

[c.43]