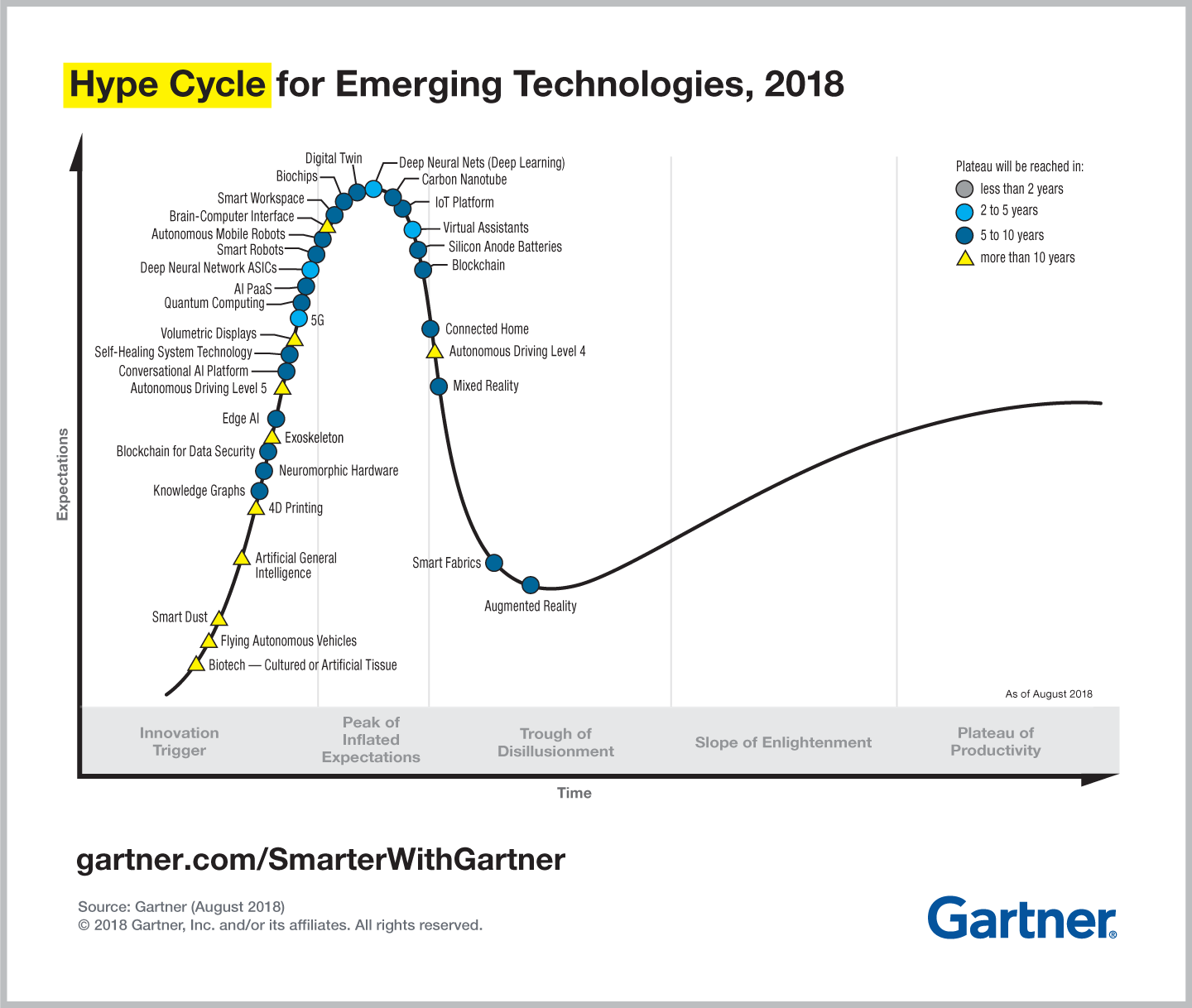

В 2018 году компания Gartner в своем ежегодном исследовании технологических циклов впервые назвала цифровые двойники в числе лидеров. С тех пор технология только набирает обороты. Разбираемся, как она устроена

1

Что такое цифровой двойник

Цифровой двойник — это цифровая (виртуальная) модель любых объектов, систем, процессов или людей. Она точно воспроизводит форму и действия оригинала и синхронизирована с ним.

Цифровой двойник нужен, чтобы смоделировать, что будет происходить с оригиналом в тех или иных условиях. Это помогает, во-первых, сэкономить время и средства (например, если речь идет о сложном и дорогостоящем оборудовании), а во-вторых — избежать вреда для людей и окружающей среды.

Впервые концепцию цифрового двойника описал в 2002 году Майкл Гривс, профессор Мичиганского университета. В своей книге «Происхождение цифровых двойников» он разложил их на три основные части:

- Физический продукт в реальном пространстве.

- Виртуальный продукт в виртуальном пространстве.

- Данные и информация, которые объединяют виртуальный и физический продукт.

По мнению Гривса, «в идеальных условиях вся информация, которую можно получить от изделия, может быть получена от его цифрового двойника».

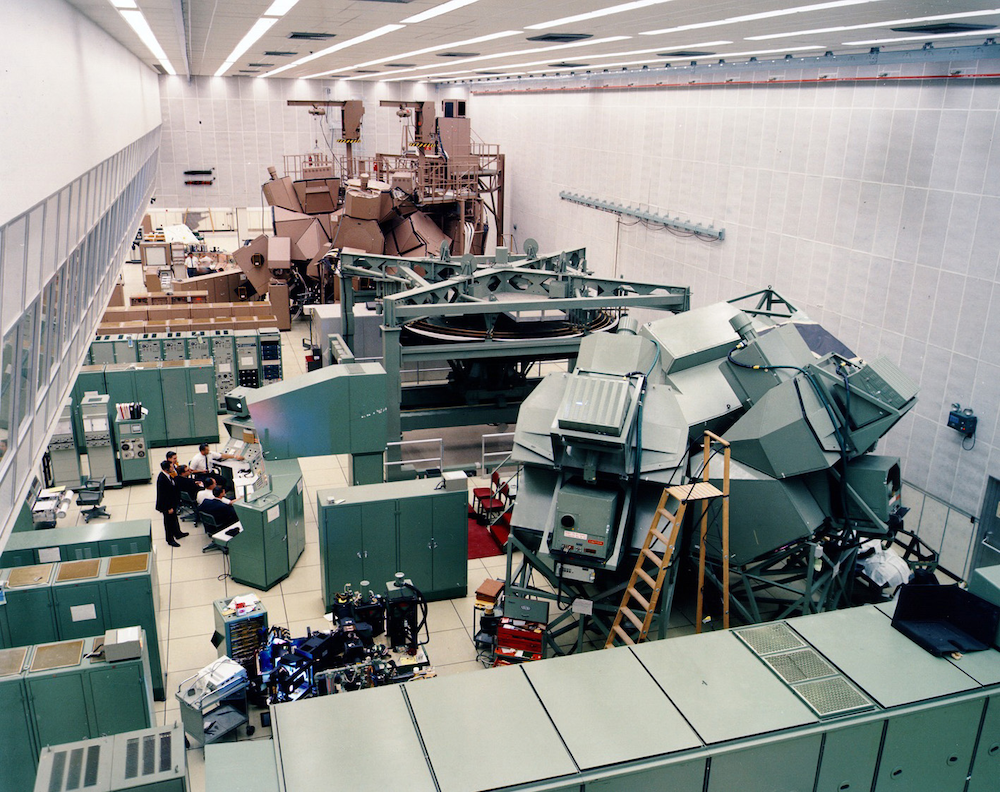

Официально термин «Цифровой двойник» впервые упоминается в отчете NASA о моделировании и симуляции за 2010 год. В нем говорится о сверхреалистичной виртуальной копии космического корабля, которая воспроизводила бы этапы строительства, испытаний и полетов.

Так выглядел центр по созданию цифровых двойников в NASA

Мощный толчок в развитии цифровых двойников произошел благодаря развитию искусственного интеллекта и интернета вещей. Согласно исследованию Gartner Hype Cycle, описывающему циклы зрелости технологий, это произошло в 2015 году. В 2016-м цифровые двойники и сами вошли в Gartner Hype Cycle, а к 2018 году оказались на пике.

Gartner Hype Cycle-2018

2

Какими бывают цифровые двойники

- прототип (DTP) — представляет собой виртуальный аналог реального объекта, который содержит все данные для производства оригинала;

- экземпляр (DTI) — содержит данные обо всех характеристиках и эксплуатации физического объекта, включая трехмерную модель, и действует параллельно с оригиналом;

- агрегированный двойник (DTA) — вычислительная система из цифровых двойников и реальных объектов, которыми можно управлять из единого центра и обмениваться данными внутри.

К примеру, на Ближнем Востоке технология цифрового двойника позволила «собрать» 20 нефтеперерабатывающих и нефтедобывающих предприятий компании ADNOC в единый диспетчерский пункт и унифицировать все процессы.

Оптимальной погрешностью между работой цифрового двойника и его физического прототипа считают 5%.

3

Какие задачи решают цифровые двойники

- Провести тестовый запуск процесса или производственной цепочки быстро и без существенных вложений.

- Обнаружить проблему или уязвимость до того, как будет запущено производство или объект поступит в эксплуатацию.

- Повысить эффективность процессов или систем, отследив все сбои еще до старта.

- Снизить риски — в том числе финансовые, а также связанные с безопасностью для жизни и здоровья персонала.

- Повысить конкурентоспособность и прибыльность бизнеса.

- Строить долгосрочные прогнозы и планировать развитие компании или продукта на годы вперед.

- Повысить лояльность клиентов за счет точного прогнозирования спроса и потребительских качеств продукта.

Цифровые двойники для разработки и кастомизации роботов

Анастасия Пердеро, менеджер проекта Internet of Energy Центра энергетики Московской школы управления Сколково:

«Цифровые двойники позволяют реалистично моделировать не только сами объекты, но и процессы их строительства, эксплуатации в различных условиях. Сейчас они активно применяются для критической инфраструктуры компаний — подключенных промышленных активов, активно генерирующих данные — и могут использоваться на разных этапах жизненного цикла объекта».

4

Где применяют цифровых двойников

- Добыча и переработка полезных ископаемых

Цифровые двойники помогают снизить риски при добыче и переработке нефти и газа. Это позволяет сохранить жизни сотрудников и избежать ущерба для окружающей среды, а также сэкономить огромные суммы.

На одном из европейских нефтеперерабатывающих предприятий система предикативной (прогнозной) аналитики Schneider Electric позволила предсказать сбой большого компрессора за 25 дней до того, как он случился. Это сэкономило компании несколько миллионов долларов.

- Крупное производство

Технология цифровых двойников позволяет создавать отдельные детали и воспроизводить целые производственные цепочки, проводя виртуальные испытания и предупреждая сбои в работе оборудования.

Корпорация Siemens использует цифровых двойников для разработки двигателей, систем коммуникаций и даже скоростных поездов

- Энергетика

Цифровые двойники применяют, чтобы оптимизировать работу электростанций, избежать сбоев в подаче электричества и рационально подойти к энергопотреблению.

Благодаря цифровым двойникам компания GE сэкономила более $1,5 млрд для своих потребителей.

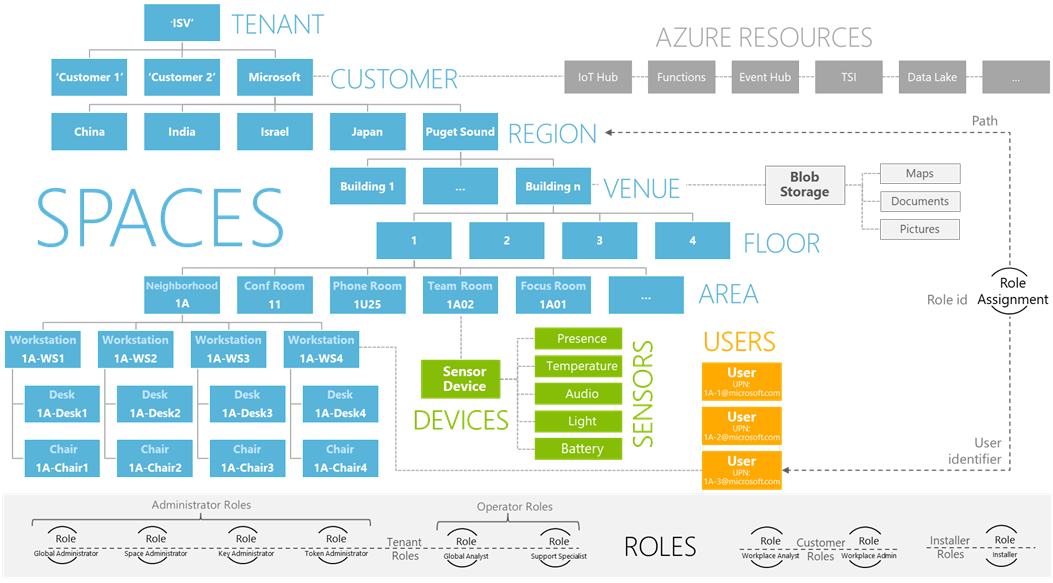

- ИТ-инфраструктура

Можно смоделировать как отдельное устройство или сервис, так и целую сеть, рассчитав предельные нагрузки и продумав защиту от киберугроз.

Сервис по созданию цифровых двойников на платформе Azure от Microsoft

- Строительство

С помощью цифровых двойников можно построить модель будущего здания или целого квартала и спрогнозировать, как оно впишется в среду, выдержит климатические условия и нагрузки на несущие конструкции.

При восстановлении Нотр-Дама использовали цифровой двойник собора

- Дизайн

Виртуальные 3D-модели предметов интерьера или декора помогают представить, как будет выглядеть объект, нужно ли что-то изменить в его форме, цвете и деталях.

- Ретейл

Цифровые двойники позволяют спрогнозировать загрузку торговых залов, перемещение клиентов и сотрудников, оптимальный уровень освещенности и температуру.

- Транспорт и логистика

С помощью цифровых двойников можно оптимизировать маршруты транспорта, работу технических служб и пассажиропотоки.

Виртуальная система обработки багажа для крупного аэропорта позволила заранее просчитать, что понадобится дополнительная линия транспортировки для перераспределения потоков при внештатных ситуациях.

- Образование

Цифровые модели помогают изучить физические объекты и процессы в виртуальной среде, часто — с использованием виртуальной, дополненной и смешанной реальности.

- Космическая отрасль

С помощью цифровых двойников разрабатывают, тестируют и запускают космические корабли и целые программы.

Цифровой двойник «Аполлона-13» в 1970 году позволил инженерам и астронавтам на Земле спасти миссию во время аварии.

- Медицина

Цифровые двойники пациентов помогают сканировать жизненные показатели в режиме онлайн, подбирать наиболее эффективное лечение и проводить операции.

Как работают цифровые двойники от Philips

- Спорт

Можно отработать тактику командной игры или провести индивидуальную тренировку на цифровом двойнике.

Цифровые симуляции используют для усовершенствования болидов «Формулы-1», рассчитывая идеальные показатели и технические характеристики для гоночных трасс.

- Урбанистика

Существуют цифровые двойники целых городов — например, Сингапура или российского Кронштадта. На них отслеживают транспортные потоки, работу коммуникаций, застройку, экологическую обстановку и энергопотребление, чтобы вовремя вносить важные изменения.

- Сельское хозяйство

Благодаря цифровым двойникам можно просчитать климатические условия и урожай, сделав земледелие более эффективным.

5

Как выглядит процесс создания цифрового двойника

Двойники можно создавать разными способами:

- графическая 3D-модель;

- модель на базе интернета вещей;

- интегрированные математические модели — такие как CAE-системы (Computer-aided engineering, решения для инженерного анализа, расчетов и симуляций) для инженерных расчетов;

- различные технологии визуализации — включая голограммы, AR и VR.

Этапы создания двойника выглядят следующим образом.

Исследование объекта

Этот этап предшествует разработке только в том случае, если у цифрового двойника есть реальный прототип — например, работающее предприятие или система коммуникаций. Тогда разработчики составляют детальную карту прототипа, воспроизводят все процессы и характеристики. При этом важно изучить объект в разных условиях.

Моделирование цифровой копии объекта

Этот этап может быть первым, если реального прототипа еще нет и создание цифрового двойника ему предшествует. Например, в строительстве или дизайне, когда вначале создается цифровая 3D-модель, а уже потом — оригинал здания или другого объекта.

Для построения комплексной модели используются математические методы вычисления и анализа:

- Метод конечных элементов (FEA — Finite Element Analysis), позволяющий рассчитать эксплуатационную нагрузку. Его применяют, допустим, для расчета механики деформируемого твердого тела, теплообмена, гидродинамики и электродинамики.

- FMEA-модели (Failure Mode and Effects Analysis, анализ видов и последствий отказов) необходимы для анализа надежности систем и выявления наиболее критических шагов производственных процессов.

- CAD-модели (computer-aided design/drafting, средства автоматизированного проектирования) используются, чтобы рассчитать внешние характеристики и структуру объектов, материалов и процессов.

Воплощение модели

Затем рассчитанную ранее архитектуру цифрового двойника переносят на специальные платформы — такие как Siemens или Dassault Systemes. Они объединяют математические модели, данные и интерфейс для управления цифровым двойником, превращая его в динамическую систему. Этот этап можно сравнить с трансформацией программного кода в программу или приложение с визуальным интерфейсом, который понятен любому пользователю.

Тестирование основных процессов работы на цифровом двойнике

Главная цель этого этапа — спрогнозировать, как будет вести себя объект или система в обычном режиме и при внештатных ситуациях, чтобы избежать поломок и перегрузки после запуска. Для этого к процессу подключают технических аналитиков, которые собирают большой массив данных в ходе испытаний, чтобы просчитать алгоритмы для любых возможных условий и ситуаций.

Запуск и наладка

Если предыдущий этап провели корректно, в процессе работы реального прототипа можно избежать до 90% сбоев и поломок. Однако часть ситуаций все же не удается спрогнозировать, и тогда их отслеживают уже на этапе запуска и наладки цифрового двойника.

Корректировка и развитие оригинального объекта или системы

Далее инженеры продолжают работать с цифровым двойником как с реальным физическим объектом до тех пор, пока не будут отлажены все системы и процессы. По результатам этой работы в оригинальный объект вносят изменения, чтобы добиться его максимальной эффективности.

6

Перспективы цифровых двойников

По данным Gartner, 12% компаний, которые используют интернет вещей, также применяют и цифровые двойники, а 62% планируют это сделать. GE Digital в 2019 году называла цифру в 1,2 млн цифровых двойников в мире. По другим прогнозам, в ближайшие пару лет рынок цифровых двойников достигнет $16 млрд.

В промышленности технология уже сегодня помогает повысить эффективность минимум на 10%, а в нефтяной отрасли — сэкономить от 5% до 20% капитальных вложений. В ближайшие годы крупные компании перейдут к дистанционному мониторингу и управлению целыми производствами и всеми подразделениями через виртуальные системы.

То же самое произойдет и с городами: они обзаведутся цифровыми двойниками, объединяющими все важнейшие системы, районы и объекты городской инфраструктуры. Онлайн-мониторинг будет осуществляться при помощи IoT-датчиков, сканеров и дронов с машинным обучением, а сами виртуальные системы будут размещены в облаке. При этом доступ к двойникам будет и у федеральных властей. Это позволит, в частности, экстренно реагировать на чрезвычайные ситуации и предотвращать их даже в самых отдаленных регионах.

Цифровых двойников можно будет использовать и в повседневной жизни: например, чтобы следить за жизненными показателями или улучшить работу какого-либо устройства. С помощью интернета вещей мы сможем объединить все коммуникации и технику в доме в единую систему и управлять ими с помощью цифрового двойника дома.

Модернизация производства — это комплексное, частичное или полное обновление систем или оснащения на предприятии. Данный процесс влечет за собой целый ряд мероприятий, среди которых большую часть занимает тщательный анализ и сбор информации.

В данной статье предлагается затронуть тему Цифровых двойников предприятий и их реализацию в виде набора цифровых информационных моделей.

В последние годы эта тема становится все более востребованной и острой. Среди причин повышенного интереса можно отметить:

- объявление национальной программы «Цифровая экономика Российской Федерации»;

- выполнение задач цифровизации строительной отрасли (Раздел «Цифровизация строительной отрасли» в проекте «Стратегии развития строительной отрасли до 2030 года»);

- рост применения технологий информационного моделирования;

- появление на рынке труда молодых специалистов, владеющих инструментом.

Все чаще владельцы предприятий и представители государственных структур обращают внимание на новые технологии применительно к своим задачам, в том числе и при решении вопросов модернизации. Всем известно, что большинство предприятий построено в прошлом веке, а потому не соответствуют современным требованиям. Следовательно, чтобы вывести их в список лидеров мирового технологического процесса и наилучших доступных технологий, необходима модернизация производств. Это задача стратегического уровня. Политическая и экономическая обстановка, связанная с санкциями, пандемией и рядом других причин, только обострила эту необходимость.

Что же способно помочь в решении задачи цифровизации строительной отрасли в промышленном кластере? И почему именно о нем стоит говорить?

На первый взгляд, в России есть все предпосылки для активного роста и развития новых подходов к управлению через создание Цифровых двойников: на правительственном уровне приняты или принимаются необходимые решения, говорящие об особом статусе задач цифровизации в строительной отрасли; в проектных организациях строительной отрасли полным ходом идет освоение технологий информационного моделирования; высшие учебные заведения меняют свои программы с учетом государственного заказа и общемировых тенденций; инвесторы и заказчики наконец-то научились не только выговаривать, но и понимать основной смысл и назначение технологий информационного моделирования (BIM-технологий). И надо отметить, что Россия быстро наверстывает разрыв в этом направлении.

Основные усилия по внедрению технологий информационного моделирования сегодня направлены на рынок жилищного строительства и госзаказ объектов социальной направленности. Однако, если говорить о полном жизненном цикле объектов капитального строительства, даже рынок жилищного строительства не выдает ожидаемых результатов. Связано это в первую очередь с разрывом интересов игроков: инвестор (заказчик), как правило, не участвует в последующей эксплуатации произведенной продукции, будь то жилые дома, школы, поликлиники или административные здания. Как следствие, управляющие компании или комитеты городских структур, которым в дальнейшем предстоит эксплуатация этих объектов, или имеют слабое представление о BIM и собственной вовлеченности в процесс цифровизации, или не имеют его вовсе.

Тем не менее нельзя утверждать, что Цифровые двойники в жилищном комплексе на территории России отсутствуют. Такие примеры есть, и связаны они только с крупными частными застройщиками, осваивающими территорию Москвы. Например, PSN Group (ТОП-5 девелопер Москвы по результатам 2016 года) была внедрена Единая система мониторинга, управления и аналитики для сети жилых комплексов (используются модели зданий), которая находится в промышленной эксплуатации, но по-прежнему постоянно развивается: происходит подключение новых жилых комплексов, разрабатываются новые модули, связанные с предикативным анализом работы оборудования, формируются планы развития3. Это скорее исключительный случай.

Другое дело — промышленные объекты. Любое предприятие проходит полный жизненный цикл: от появления идеи до демонтажа, сохраняя интерес своего заказчика — управленца. И вот тут-то можно и должно в полной мере почувствовать преимущества применения технологий информационного моделирования за счет создания Цифрового двойника промышленного объекта.

Современный мир предлагает для решения таких задач множество технологий, концепций и инструментов: PLM/PDM, BigData (Большие данные), IIoT4 (Промышленный Интернет вещей), Cloud Computing (Облачные вычисления), GIS (Геоинформационные системы), BIM/openBIM и др. Все это может быть востребовано при решении множества задач управления объектами предприятия, одной из которых является модернизация. Например, создание Цифрового двойника путем формирования цифровых информационных моделей производственных цехов поможет собрать данные о состоянии оборудования, об основных и оборотных средствах, а также о производственных процессах, и проанализировать их с помощью специализированных систем.

Модернизация предприятия без снижения объемов производства и, тем более, без его остановки — это задача, которая под силу современным технологиям. Кто-то может возразить, что такие задачи решались и прежде. Да, решались, но сегодня главный фактор — время.

Несколько лет назад шли постоянные обсуждения, касающиеся отсутствия стандартов по технологиям информационного моделирования, а сейчас уже речь идет о более глубокой их проработке и применимости к особенностям российского рынка.

Если еще десять лет назад разворачивались настоящие баталии на тему отсутствия интеграции при применении программного обеспечения разных вендоров, то сегодня и этот вопрос начинает уходить в прошлое. Разработчики программного обеспечения становятся более открытыми друг другу, понимая, что не могут покрыть весь спектр решаемых в строительной отрасли задач. В качестве стандарта обмена и управления данными об объектах строительства в Российской Федерации принят формат IFC (Industry Foundation Classes — формат данных с открытой спецификацией)5.

Так что же препятствует появлению Цифрового двойника предприятия и его участию в вопросах модернизации, а в дальнейшем, возможно, и в задачах управления активами?

Ответ простой — нежелание заказчика идти к поставленной цели и добиваться ее, так как этот процесс невозможно решить в укороченные сроки.

В 2019 году Роснефть запустила в опытно-промышленную эксплуатацию Цифровой двойник своего месторождения в Башкирии (проект «Цифровое месторождение»)6, выстраивая тем самым интегральную цепочку нового типа, включающую «цифровое месторождение», «цифровой завод» и «цифровую АЗС». Разработка и запуск проекта «Цифровое месторождение» осуществляется в рамках стратегии «Роснефть-2022», предусматривающей переход на качественно новый уровень управления бизнес-процессами, повышение надежности и экономичности производства, сокращение потерь. Несмотря на то что в приведенном примере есть упоминание о «цифровом заводе», выполненная работа все же относится к управлению производственными процессами, а не промышленными объектами недвижимости.

А вот другой пример. Как сообщается на сайте компании «Газпром нефть»7 от 27 октября 2020 года, «Газпром нефть» получила патент на собственную цифровую разработку — Систему управления инженерными данными (СУПРИД). Система формирует электронные модели производственных установок — Цифровые двойники, включающие инженерно-техническую документацию и 3D-модель объектов. Сейчас СУПРИД охватывает Московский и Омский НПЗ «Газпром нефти», позволяя на 20% сократить временные затраты на выполнение регламентных мероприятий по эксплуатации, ремонту и обслуживанию. Экономический эффект от внедрения системы на нефтеперерабатывающих заводах компании оценивается более чем в 700 млн руб. в год.

Итак, процесс создания Цифровых двойников предприятий в Российской Федерации уже начался, и хочется верить, что эта технология с каждым годом будет всё более востребованной и совершенной. Тем не менее, исходя из реальной ситуации, сложившейся в отношении Цифровых двойников, понятно, что пока это либо попытка перевести привычный процесс проектирования на новый уровень, либо подтягивание моделей зданий без информационной части к своим системам автоматизации, либо моделирование без учета всех последующих задач использования цифровых информационных моделей: эксплуатации, модернизации, управления активами и пр.

Из множества примеров, касающихся появления Цифровых двойников, видно, что отсутствует главное — требования заказчика, которые зафиксированы в виде документов и будут неукоснительно выполняться исполнителями; что зачастую исполнители живут интересами, очерченными рамками своих договоров и получением вознаграждения за свой труд, без желания понять, что за каждым этапом жизненного цикла объекта вплоть до момента его ликвидации следует очередной этап со своими задачами, использующими результаты предыдущего этапа, и что несогласованный переход от одного этапа к другому может привести к большим финансовым издержкам. А ведь технологии информационного моделирования созданы именно с целью обеспечения наименее рискового прохождения объекта капитального строительства по всему жизненному циклу, для чего просто необходимо правильно организовать работу. Этому нашим предприятиям еще предстоит учиться!

Компания ООО «Бюро ЕСГ» — это системный интегратор, который принимает активное участие в проработке правильного подхода к созданию Цифровых двойников промышленных объектов. Нашими клиентами являются крупные промышленные компании в нефтегазовой, сталелитейной, судостроительной и других отраслях. «Бюро ЕСГ» имеет многолетний опыт по внедрению технологий информационного моделирования, применению технологий лазерного сканирования, созданию систем управления инженерными/проектными данными, использованию геоинформационных систем и их интеграции с цифровыми информационными моделями. Наша компания предоставляет полный комплекс услуг по разработке технологии создания Цифрового двойника предприятия с учетом его последующего использования.

За последние годы специалистами ООО «Бюро ЕСГ»8 выполнены и продолжают выполняться работы по созданию Цифровых двойников как ruна основе лазерного сканирования, так и с применением проектной, рабочей и исполнительной документации. ООО «Бюро ЕСГ» принимает активное участие в разработке требований заказчиков к цифровым информационным моделям для различных отраслей промышленности9, в том числе для ПАО «Газпром нефть», а также в разработке методик создания цифровых информационных моделей с применением программного обеспечения разных разработчиков.

ООО «Бюро ЕСГ» участвует в пилотных проектах по разработке импортозамещающих систем управления инженерными данными и их интеграции с Цифровым двойником предприятия. Группой специалистов ООО «Бюро ЕСГ» по геоинформационным системам реализован ряд проектов по созданию электронного генплана, а также интеграции BIM и 3D ГИС.

3 Информация получена с интернет-ресурса https://hmps-business.ru/portfolio/sistema-monitoringa-upravleniya-i-analitiki-dlya-psn-group.html

4 Промышленный Интернет вещей (англ. Industrial Internet of Things, IIoT) — это система объединенных компьютерных сетей и подключенных к ним промышленных (производственных) объектов со встроенными датчиками и программным обеспечением для сбора и обмена данными, с возможностью удаленного контроля и управления в автоматизированном режиме, без участия человека. Применение Интернета вещей в промышленности создает новые возможности для развития производства и решает ряд важнейших задач: повышение производительности оборудования, снижение материальных и энергетических затрат, повышение качества, оптимизация и улучшение условий труда сотрудников компании, рост рентабельности производства и конкурентоспособности на мировом рынке (Википедия).

5 ГОСТ Р 10.0.02-2019/ИСО 16739-1:2018 Система стандартов информационного моделирования зданий и сооружений. Отраслевые базовые классы (IFC) для обмена и управления данными об объектах строительства.

8 Более подробно с опытом компании ООО «Бюро ЕСГ» и предоставляемыми услугами можно ознакомиться на сайте http://esg.spb.ru

9 Автор статьи в период работы в СПб ГАУ ЦГЭ (Центр государственной экспертизы Санкт-Петербурга) сформулировала требования к цифровым информационным моделям, представляемым для проведения экспертизы в Санкт-Петербурге (https://www.spbexp.ru/docs/podgotovka-informatsionnykh-modeley-bim/), которые уже успешно применяются и продолжают развиваться.

Мир вокруг нас быстро меняется благодаря новым технологиям, подходам и решениям сложных системных задач, стоящих перед предприятиями. Любые изменения – это новые возможности.

Цифровой двойник – цифровая копия физического объекта или процесса, которая помогает оптимизировать эффективность бизнеса.

Данная концепция призвана помочь предприятиям быстрее обнаруживать физические проблемы, точнее предсказывать их результаты и производить более качественные продукты и услуги.

Проще

говоря, в рамках данной технологии для единицы оборудования или

производственного процесса и даже целого предприятия создаётся математическая

модель, которую можно использовать в качестве эталонной для проведения

функционирования наблюдаемого объекта.

Важно отметить, что эта модель не является застывшей, а постоянно обновляется, чтобы соответствовать текущему режиму, установленному для данного объекта. Это позволяет контролировать процесс на месте и дистанционно выявлять изменения в процессах, оптимизировать их и режимы работы оборудования, а также осуществлять превентивное обслуживание, дистанционное обучение без выезда специалистов на удалённые производственные площадки.

Таким образом, цифровой двойник — это эффективный инструмент управления для существенного повышения надёжности и эффективности эксплуатации, контроля и обеспечения безопасности в реальном времени.

Возможности цифрового двойника уже сейчас используют ведущие мировые

компании в разной степени и по разным направлениям в зависимости от характера

их деятельности.

Преимущества для добывающей промышленности

Цифровой двойник состоит из программной среды и физических сенсоров/датчиков, собирающих и передающих данные в реальном времени. Для внесения изменений в геометрические параметры объектов необходимы 3D-лазерные системы.

В горной промышленности 3D-лазерные сканеры используют для мониторинга открытых карьеров и подземных шахт, определения объёмов складов и выработок, для измерения и прогнозирования при буровзрывных работах.

Но возможности работы с данными этих инструментов не раскрыты полностью. Большинство компаний пока по-прежнему полагаются на традиционную бумажную документацию, но это не исключает постепенный переход в цифровое пространство.

Имея ЦМР (цифровая модель рельефа) вы можете создать проект для планирования дальнейших работ в 3D.Точная визуализация по облакам точек поможет быстро и эффективно спланировать жизненный цикл предприятия.

А точные и достоверные данные (при работе с данными лазерного сканирования практически исключены ошибки, которые часто возникают при классической маркшейдерской съёмке, а также при съёмке с БПЛА) позволят вам быть уверенным в безопасном проведении работ.

Ведь все геометрические параметры бровок, подошв и уклонов теперь перед вами, и вы можете без труда получить любые данные о ваших выработках. Появляется возможность существенно сократить трудозатраты при проведении маркшейдерских работ, исключить ошибки измерений.

Инструментарий для реализации

цифрового двойника сегодня

Технология лазерного сканирования — это способ получения полной и достоверной метрической информации, являющийся первоосновой цифрового двойника.

Надо отметить, что при разработках породы в закрытых выработках существуют свои особенности. Например, мониторинг опасных камер, где успешно применяется решение Teledyne Optech CMS V500: проникновение в те полости разработок, где человеку опасно находиться.

При использовании в работе подобной техники повышается безопасность работ в шахте и на объекте в целом. На экране будет отображаться 3D-модель всей горной выработки, и можно будет смотреть, где, как и под каким углом проходят тоннели.

Создание подобной съёмки занимает совсем немного времени. Мобильная система Gexcel Heron с высокоточным датчиком Velodyne LiDAR проводит съёмку со скоростью движения человека в шахте, а обработка данных после съёмки занимает несколько часов. Поэтому создание цифровой модели — это удобный, быстрый и эффективный процесс.

Программный комплекс JRC 3D Reconstructor®, разработанный в Италии в рамках европейского проекта развития и поддержки инноваций Horizon 2020, успешно справляется с вышеописанными задачами. Немаловажный факт: работа комплекса может быть сохранена в популярных обменных форматах.

Это сделано для того, чтобы проектировщики без труда работали с данными съёмочного проекта. Таким образом, в их распоряжении будет высокоточная цифровая 3D-информация картографирования объекта в реальном времени, автоматическое позиционирование в пространстве без использования GPS/GNSS, определение и отображение изменений в реальном времени, а вскоре появится функция опознавания объектов.

Для создания цифрового двойника также разработана мобильная сканирующая система Gexcel Heron Lite. Эта система успешно работает во многих предприятиях, которые занимаются добычей природных ресурсов.

Шахты, карьеры, склады готовой продукции — все это оцифровано при помощи Heron Lite. В настоящее время данные, полученные со сканирующей системы, используются в основном для подсчёта объёмов и моделирования ситуации при проведении работ.

Съёмка происходит во время обхода горной выработки маркшейдером и не

представляет особого труда. При таком подходе есть возможность получать большой

объём оперативных данных ежедневно. Такие материалы легко могут быть

использованы при анализе, моделировании и планировании горных работ.

Встроенное решение для анализа изменений пространственных данных уже давно входит в функционал ещё одной программы — Gexcel JRC 3D Reconstructor. Она анализирует данные, полученные в разные время, и показывает изменения в реальном времени.

Программа создаёт каркас или «меши» для импорта в различные информационные системы. Для создания таких моделей не требуется большого количества времени и ресурсов, а, следовательно, подобные решения являются идеальными инструментами для цифровизации.

На поверхности можно использовать лазерную сканирующую систему Polaris с радиусом сканирования 2000 м для мониторинга состояния бортов карьеров, за оползнями и обвалами горных пород с возможностью автоматического оповещения и формирования отчетов (OPMMS).

По результатам сканирования создаются отчёты, SMS, online-оповещения в режиме реального времени о критичных изменениях. А 3D-съёмку с воздуха обеспечит БПЛА Teledyne Optech CL-90.

Некоторые ограничения

Внедрение цифровых двойников – это сложный, постоянно работающий процесс, приводящий к глубоким организационным и культурным изменениям.

Рост числа цифровых двойников потребует от компаний внедрения надёжной стратегии цифровизации. Это вызов не только технологическому, но и культурному менталитету сотрудников.

Для разработки и внедрения методов, ориентированных на данные работы, требуется поддержка со стороны руководства и изменение мышления в рамках всей организации.

Действительно, цифровые проекты пока имеют существенные ограничения в добывающей промышленности в отличие от, например, массовых коммуникаций и финансов, так как там нет ничего практически материального, и вся информация находится в облаке.

Горная же добыча работает с физическими объектами, использует сложное технологическое оборудование и производственные процессы. Здесь нужны иные подходы, знание реальности геологических и производственных процессов.

Но в любом случае рост эффективности предприятий рано или поздно объективно упрётся именно в физические ограничения. Этот рост может быть органическим, когда процессы максимально оптимизированы и настраиваются в режиме реального времени под конкретные задачи.

Это новый источник роста, поэтому интерес реального сектора к технологии цифрового двойника растёт во всём мире. Ведь эффективно управлять можно тем, что можно точно измерить.

Еще одним серьёзным ограничением является нехватка подготовленных специалистов, компаний, способных реализовывать такие проекты на производстве.

По опыту «Альфасканер», такие компании уже появляются в России на уровне консультантов, представителей иностранных и даже отечественных разработчиков и интеграторов отдельных элементов цифровых двойников.

Сложной задачей также является обеспечение непрерывности цифрового жизненного цикла. Ведь предприятие – это не застывшая цифровая модель, она постоянно развивается, информация обновляется, анализируется по цифровому близнецу, так как моделируемый объект или процесс будет в действительности изменчив.

И чем точнее данные будут на входе, тем меньше будет величина ошибки или дефекта на последующих переделах, тем меньше будет потерь и выше прибыль в итоге.

Текст: Юлия Морозова, генеральный директор ООО «Альфасканер».

alfascaner.ru

Телефон: +7 (916)1 38-20-30

На правах рекламы

Rusbase

Как цифровые двойники помогают российской промышленности

Концепция цифровых двойников как виртуального представления физического объекта используется уже более 30 лет, в том числе в космической отрасли. Однако за последние годы в связи с тотальной цифровизацией промышленных предприятий наметился качественный скачок в развитии и применении этой технологии. Усиливаются требования к безопасности, с каждым днем возрастают объемы данных. Цифровые двойники начинают использовать компании разных отраслей и разного размера.

Rusbase разбирается, что представляет из себя цифровой двойник и какие российские компании применяют эту технологию у себя на производстве.

Что такое цифровой двойник?

Цифровой двойник — виртуальный прототип реального объекта, группы объектов или процессов. Это сложный программный продукт, который создается на основе самых разнообразных данных. Цифровой двойник не ограничивается сбором данных, полученных на стадии разработки и изготовления продукта — он продолжает собирать и анализировать данные во время всего жизненного цикла реального объекта, в том числе с помощью многочисленных IoT-датчиков.

Технология даёт возможность моделировать самые разные ситуации, которые могут возникать на производстве. Таким образом, цифровой двойник позволяет подбирать наиболее адекватные сценарии проведения технологических процессов, чтобы избежать сбоев и форс-мажоров.

“

«Погрешность между работой виртуальной модели и работой реального объекта не должна превышать 5%. Возьмем, например, двигатель — при воздействиях на него в цифровой среде поведение модели должно отклоняться от поведения реального объекта не более чем на 5%».

Цифровой двойник завода должен позволить смоделировать ситуации с учетом различных факторов: от расположения оборудования, перемещения работников и проведения операций по ремонту до реакции приборов на изменение показателей солнечного освещения или какие-то чрезвычайные ситуации, объясняет эксперт. Это лишь примеры испытаний, моделирования и воздействий. Все зависит от задач бизнеса и типа изделия или объекта.

“

«Под цифровым двойником подразумевается комплекс цифровых технологий, которые используют подходы статистического анализа, машинного обучения, химии, физики, теории управления, теории надежности, теории массового обслуживания, численного моделирования, оптимизации».

Дмитрий Шварц, руководитель направления отдела исследования и разработки Центра цифровых инноваций ПАО «Газпром нефть»

Двойники могут быть очень маленькими, отображая компонент в сложной системе, или очень большими, представляя собой совокупность многих частей или даже многих систем.

Для построения комплексной модели двойника используются численные методы моделирования физических процессов в материалах объекта. Это помогает прогнозировать реакцию изделия на эксплуатационные нагрузки, например, с помощью метода конечных элементов (FEA — Finite Element Analysis). С помощью этого метода можно моделировать поведение сложных систем путём разбиения их на множество элементов (клеток), достаточно малых для того, чтобы рассматривать их свойства как однородные. Метод широко используется для решения задач механики деформируемого твёрдого тела, теплообмена, гидродинамики и электродинамики.

Также применяются CAD-модели (англ. computer-aided design/drafting, средства автоматизированного проектирования), которые несут информацию о внешнем виде и структуре объектов, материалах, процессах, размерах и прочих параметрах. Используются также FMEA-модели (Failure Mode and Effects Analysis, анализ видов и последствий отказов), основанные на анализе надежности систем. Они могут объединять математические модели отказа со статистической базой данных о режимах отказа. Фактически это методология проведения анализа и выявления наиболее критических шагов производственных процессов.

Некоторые эксперты выделяют три типа двойников: цифровые двойники-прототипы (Digital Twin Prototype, DTP), цифровые двойники-экземпляры (Digital Twin Instance, DTI) и агрегированные двойники (Digital Twin Aggregate, DTA).

DTP (прототип)

Виртуальный аналог имеющегося в реальности физического объекта. Он включает в себя данные для всесторонней характеристики модели, в том числе информацию по его созданию в реальных условиях. Это требования к производству, трехмерная модель объекта, описание технологических процессов и услуг, требования к утилизации.

DTI (экземпляры)

Данные по описанию физического объекта. Чаще всего содержат аннотированную трехмерную модель, данные о материалах, используемых в прошлом и настоящем времени, и компонентах, информацию о выполняемых процессах во всех временных отрезках, итоги тестов, записи о проведенных ремонтах, операционные данные, полученные от датчиков, параметры мониторинга.

DTA (агрегированный двойник)

Вычислительная система, которая объединяет все цифровые двойники и их реальные прототипы и позволяет собирать данные и обмениваться ими.

Что эта технология дает бизнесу?

«Цифровые двойники стали действительно сильным катализатором развития современных компаний. Благодаря им значительно упрощается техническая поддержка системы, экономятся ресурсы, минимизируются риски ошибок и сбоев, что продлевает срок стабильной работы продукта. Все это позволяет бизнесу получить максимально возможную отдачу от инвестиций, повысить конкурентоспособность и нарастить лояльность клиентов».

Татьяна Бочарникова

Глава представительства NetApp в России и СНГ

Так, на одном из европейских нефтеперерабатывающих предприятий система предиктивной аналитики Schneider Electric позволила предсказать сбой большого компрессора за 25 дней до того, как он случился. Это сэкономило компании несколько миллионов долларов.

“

«Цифровой двойник позволяет по минимальным ключевым параметрам воспроизвести все остальные показатели объекта. Это как, например, по верхушке айсберга мы определили бы его точный объем и форму. С помощью этой технологии можно решать различные классы задач диагностики состояния объекта, прогнозирования, оптимизации работы, управления».

Дмитрий Шварц, руководитель направления отдела исследования и разработки Центра цифровых инноваций ПАО «Газпром нефть»

Цифровые двойники могут использоваться несколькими организациями одновременно — например, производителем автомобиля, обслуживающей и страховой компанией. Несколько цифровых двойников можно также объединить в одну систему.

“

«Технология цифрового двойника позволила «собрать» 20 нефтеперерабатывающих и нефтедобывающих предприятий компании ADNOC, одного из ключевых операторов нефтегазовой отрасли на Ближнем Востоке, в единый диспетчерский пункт. Цифровой двойник объединил в себе весь комплекс разбросанных по всему Ближнему Востоку активов компании. Все процессы были унифицированы и приведены к единому стандарту».

Наталья Нильсен, руководитель направления по развитию бизнеса и маркетингу подразделения «Промышленная автоматизация» компании Schneider Electric

Решение включило в себя множество различных пакетов — предиктивная аналитика, real-time визуализация, система моделирования различных сценариев работы предприятия и различных инцидентов. Также проект предполагал моделирование и оптимизацию энергопотребления.

Эксперты предсказывают, что совсем скоро потребители и владельцы продуктов смогут пользоваться цифровым двойником в повседневной жизни, причем технологию можно будет применять не только с целью улучшения работы какого-то устройства, но и с целью улучшения качества человеческой жизни.

«В университете имени Лобачевского ученые разрабатывают цифровую копию человека с точными аналогами жизненных систем. Такой «нейродвойник» позволяет контролировать физическое состояние пациента и предупреждать риски развития заболеваний. В перспективе применение таких виртуальных моделей органов и организма в медицинских учреждениях даст работникам возможность в онлайн-режиме отслеживать данные о здоровье клиентов и состоянии медицинского оборудования».

Татьяна Бочарникова

Глава представительства NetApp в России и СНГ

Опросы, проводимые аналитиками Gartner, показывают, что в 13% организаций, реализующих проекты Интернета вещей, уже применяются цифровые двойники, а в 62% либо начинают их создание, либо планируют сделать это. Gartner прогнозирует, что уже к 2021 году половина крупных промышленных компаний будет использовать цифровых двойников, что приведет к повышению эффективности этих организаций на 10%. По прогнозам экспертов, через пять лет рынок таких продуктов, как цифровые двойники, достигнет $16 млрд.

Драйвером развития рынка в России является нефтегазовая и нефтехимическая промышленность. Использование цифровых двойников скважин помогает экономить компаниям от 5 до 20% капитальных затрат. Не менее востребована технология в самолето- и двигателестроении, а также в транспортной отрасли.

Примеры из практики: российский опыт

«Одна из главных болей и вместе с тем важнейший драйвер развития технологии цифровых двойников — информационная безопасность, — рассказывает Наталья Нильсен. — Боязнь кибератак и утечек информации часто становится сдерживающим фактором для цифровизации производства». С учетом этого компания Schneider Electric реализует проект на Яйском нефтеперерабатывающем заводе.

На предприятии создается цифровой двойник с использованием цифрового тренажера для операторов, а также система безопасности и предиктивной аналитики, которые позволят предотвращать аварийные ситуации. Кроме того, проект подразумевает внедрение системы кибербезопасности, призванной защитить цифрового двойника предприятия от взлома. Все работы планируется завершить за четыре месяца, несмотря на то что в среднем за создание цифрового двойника крупного предприятия уходит около двух лет, рассказывает эксперт.

В 2018 году «Газпром нефть» определила цифровую трансформацию бизнеса как приоритетное направление деятельности. Цифровые технологии позволяют тестировать гипотезы по разработке месторождений, строительству инфраструктуры и эксплуатации промысла без рисков для людей и объектов. Для этого создаются цифровые двойники скважин, заводов, производственных площадок и месторождений.

«Один из вариантов применения технологии — виртуальные анализаторы, которые способны давать оценку составу потоков по вторичным признакам. Иными словами, когда мы можем сказать что-то про плотность вещества на основе расчетов теплоемкости и анализа переходных процессов набора скорости в трубе, а также оценить реологические параметры продукта по спектральному разложению, спрогнозировать состояние установки нефтепереработки. Все это в комплексе позволяет нам делать более качественное планирование и управление.

Сейчас мы создаем инфраструктуру для работы цифровых двойников».

Дмитрий Шварц

Руководитель направления отдела исследования и разработки Центра цифровых инноваций ПАО «Газпром нефть»

Нефтехимическая промышленность

“

«Мы развиваем все направления, связанные с созданием цифрового двойника — системы управления инженерными данными, моделирование производственных процессов, имитационные модели производства и логистики».

Владимир Чернаткин, руководитель направления «Комплексные цифровые модели», СИБУР

В базе инженерных данных собрана всевозможная информация по оборудованию и его взаимосвязям: место оборудования в производственной цепочке, нормативные режимы работы, частота обслуживания, геометрические и технические характеристики и многое другое. По-другому эта система называется СУИД — система управления инженерными данными. Данные хранятся в ней в виде структуры и в привязке к объектам, что облегчает доступ к ним и делает возможной автоматизированную обработку.

Эта система позволяет существенно сократить потери времени, а также число ошибок при обслуживании, ремонте и заказе запчастей. Она также даёт возможность делать навигацию по оборудованию для ремонтников, заранее планировать операции при проектных ремонтах, проводимых раз в 4-5 лет. В том числе система подскажет, какие элементы оборудования следует отключить или перекрыть, чтобы безопасно провести ремонт.

Проекты технологического моделирования делаются в СИБУРе в том числе на базе НИОСТ (научный центр СИБУРа). В процессе создания модели или технологической схемы производства моделируется оборудование, вносятся данные о химических веществах и показатели технологического режима. После проверки модели выполняются расчетные исследования и определяются оптимальные параметры процесса, ведётся поиск решений для повышения технологической и энергетической эффективности. Программное обеспечение позволяет рассчитывать такие параметры, как энергия, теплообмен и даже экономические данные: затраты на дополнительное оборудование, целесообразность модернизации.

СИБУР также запустил проект для оптимизации железнодорожных перевозок. Цифровые двойники помогают снизить затраты на ремонтные работы, выявить сдвоенные операции при управлении подвижным составом и более эффективно управлять отгрузками.

Цифровой двойник внедряется на площадках КАМАЗа, где уже были созданы 3D-модели 28 единиц cтанков с ЧПУ и 20 универсальных станков, а также более 50 единиц различного технологического оборудования (роботы, манипуляторы, кантователи, рольганги). 3D-модели применяются при моделировании механообработки и сборки, а также для размещения оборудования на 3D-планировках заводов.

Цифровые копии стали применяться для эффективной эксплуатации поездов «Сапсан» и «Ласточка». В 2018 году внедрение цифрового двойника производства анонсировал также «Трансмашхолдинг». Система за считанные минуты рассчитывает результаты выполнения производственного плана при заданных параметрах и быстро реагирует на запросы заказчика.

Цифровой двойник GE Transportation

“

«Одно из решений, над которым сейчас работает наша компания — создание «цифрового двойника» здания. Мы уже создали блок управления инфраструктурой здания. В основном управление осуществляется ресурсами, которые увязывается с климатическими и производственно-технологическими процессами предприятия, такими как электро-менеджмент (контроль электричества), контроль водных ресурсов и теплоснабжения».

Денис Гараев, заместитель директора Центра инноваций компании «Инфосистемы Джет»

На следующем этапе работ предстоит решить задачу создания трехмерной модели здания: интегрировать данные с CAD-системой, что дает возможность делать 3D-визуализацию объекта.

О курсе на цифровизацию говорят и в Министерстве строительства и ЖКХ РФ. В настоящее время обсуждаются проекты моделирования цифровых двойников для каждого российского города численностью более 100 тысяч человек.

В 2020 году в России будет введено разрешение на цифровую сертификацию продукции. По мнению экспертов, это ещё один шаг в сторону развития цифровых двойников в промышленности — технологию признают «на законодательном уровне».

При этом цифровые двойники не являются чем-то совершенно новым и уже используются, в том числе и на российском рынке. Впервые о концепции цифровых двойников заговорил профессор Мичиганского университета Майкл Гривз, опубликовавший в 2003 году статью «Цифровые двойники: превосходство в производстве на основе виртуального прототипа завода». Речь шла о способе удешевления разработки продуктов с помощью цифровых моделей, однако только спустя 10 лет этот подход получил широкое применение, а термин «цифровой двойник» (digital twin) вошёл в обиход.

Цифровой двойник — это цифровая копия физического объекта или процесса, помогающая оптимизировать эффективность бизнеса. Вплоть до недавнего времени создание компьютеризированных систем, повторяющих характеристики физических объектов почти в режиме реального времени, было нереальным. Однако существенный прорыв в развитии цифровых технологий (появление интернета вещей, сетей 5G, облачных вычислений), позволил увеличить вычислительные мощности и снизить цену их использования, предоставив компаниям возможность объединять информационные технологии с операционными процессами. Сегодня цифровые двойники — один из ведущих трендов технологического развития. Они становятся обязательным инструментом работы для промышленных компаний. И статистика это подтверждает. Так, согласно прогнозам Gartner, к 2021 году половина всех крупных промышленных компаний будет использовать цифровых двойников, в результате чего эффективность этих организаций увеличится на 10%. А компания Deloitte прогнозирует, что к 2023 году мировой рынок цифровых двойников достигнет 16 млрд долларов.

16 млрд $

достигнет к 2023 году мировой рынок цифровых двойников

Существует довольно много сфер, в которых могут применяться цифровые двойники. Однако чаще всего они создаются с целью моделирования объектов, напрямую связанных с промышленным производством. Руководитель направления индустриальных инноваций «Фирмы „АйТи“. Информационные технологии» Вадим Ерёмин подчёркивает: главная в модели таких цифровых двойников — математическая составляющая. Сегодня цифровой двойник — это прежде всего обучаемая система, состоящая из комплекса математических моделей разного уровня сложности. Она постоянно уточняется в соответствии с требованиями технического задания. И, что является одним из важнейших факторов, способна предсказывать поведение изделия на протяжении всего жизненного цикла. Таким образом, важное свойство цифрового двойника заключается в том, что он должен представлять собой постоянно обновляемое отражение реального физического продукта или процесса и быть при этом моделью динамической, а не статической. При эксплуатации физического изделия информация с его датчиков, отчёты от пользователей и другие данные непрерывно передаются цифровому двойнику. Ответом из виртуального пространства в реальное становятся различные прогнозы и оценки, которые могут использоваться для улучшения работы и обслуживания реального объекта.

Таким образом, задачами цифровых двойников являются в основном расчёт и оптимизация узких мест производственного цикла, моделирование различных сценариев (в том числе внештатных), оценка рисков. А также тестирование и прогнозирование потенциала запуска производства новых продуктов при минимальных затратах.

В мировой практике цифровые двойники стали одним из ключевых технологических направлений в рамках концепции «Индустрия 4.0». Мировые лидеры химической промышленности (BASF, LG Chem) активно внедряют подобные решения. В российской химии пока отсутствуют полноценно функционирующие цифровые двойники.

управляющий директор, начальник управления

по работе с клиентами промышленности,

лидер отрасли «Химическая промышленность» Сбербанка

Считается, что драйвером развития рынка цифровых двойников в России является нефтегазовая промышленность. По разным данным использование цифровых двойников скважин помогает экономить компаниям до 20% капитальных затрат. Также технология востребована в двигателестроении, транспортной отрасли, машиностроении. Например, в 2017 году КамАЗ заключил партнёрское соглашение с Siemens с целью перехода к цифровизации и внедрения в производственные процессы решений «Индустрии 4.0». В результате сотрудничества уже разработаны 3D-модели нескольких десятков станков. КамАЗ использует их для моделирования сборки и других технологических процессов.

«Ближе всего к внедрению digital twin находятся крупнейшие нефтехимические и нефтегазовые холдинги», — говорит Наталья Ермакова. Кроме того, РХТУ им. Менделеева и компания «Свобода» сейчас ведут работу над созданием цифровых двойников отдельных элементов предприятий, прежде всего реактора смешения. «В реакторе изучается несколько параметров: pH, скорость вращения мешалки, температура, давление. Получая эти данные, учёные моделируют цифрового двойника. Сейчас с его помощью уже можно отследить, что произойдёт, если изменить диаметр трубки (уменьшится или увеличится давление?), или поменять скорость перемешивания», — описывают процесс на сайте университета.

Как отмечает Алексей Ревунов, директор по ИТ «Башкирской содовой компании» (АО БСК), ещё одним перспективным направлением использования цифровых двойников в химпроме является обучение с их помощью технологического персонала. Сотрудники оттачивают на двойниках практические навыки ведения процессов в штатных и нештатных ситуациях, что значительно повышает безопасность промышленных производств.

Евгений Колбин,

генеральный директор SberCloud

Цифровой двойник — это результат соединения трёх пластов технологий: интернета вещей (IoT), качественной связи, готовой к серьёзным нагрузкам (5G), и облака — виртуальной среды, в которой можно собирать и обрабатывать большой объём данных, поступающих в режиме реального времени. Только в такой конфигурации систему можно считать цифровым двойником.

Цифровой двойник даёт возможность удалённого мониторинга производственного цикла предприятия. Находясь в Москве, руководитель компании может в режиме реального времени видеть и контролировать весь цикл выпуска продукции, её химический состав и температуру на каждом отдельном участке производства, физические и химические свойства готовой продукции, логистику — приёмку сырья и отгрузку товара и т. д. Можно предусмотреть даже возможность удалённого управления технологическим процессом, внося изменения в параметры цифрового двойника. Всё это работает благодаря интернету вещей и передаётся в облако, в аналитический центр, где это можно контролировать в непрерывном режиме. Варианты визуализации — дашборд или интерактивная карта, здесь всё максимально гибко можно подстроить под запрос клиента.

Использование цифрового двойника позволяет снизить стоимость экспериментов. Любые инновации в технологии производства, в логистике и даже в управлении линейным персоналом можно смоделировать и испытать на двойнике, не подвергая само производство стрессу, связанному с любыми масштабными изменениями. Сокращаются сроки проверки гипотез: вместо месяцев — недели, вместо недель — день. В результате снижается цена ошибки, менеджмент предприятия может себе позволить большую открытость экспериментам.

Цифровой двойник завода — инструмент прямой оптимизации затрат. Постоянный контроль и диагностика уровня износа систем и механизмов делает возможной предиктивную аналитику. Предприятие уходит от простоев, связанных с внештатными поломками оборудования и незапланированными ремонтами. Более точными и экономными становятся система календаризации закупок и графики плановых ремонтов.

По оценкам Натальи Ермаковой из Сбербанка, технология цифровых двойников будет активно развиваться и в мире, и в России. А пионерами у нас, скорее всего, станут лидеры рынка, компании, продукция которых ориентирована не только на российский, но и на международный рынок. «Отечественные производители химической продукции входят в число лидеров по ряду направлений в мире, например по удобрениям. Для сохранения конкурентоспособности они активно внедряют передовые технологические практики», — рассказывает Ермакова. Ещё одним индикатором того, что технология приобретает популярность в отечественной химической промышленности, по её мнению, является разработка в учебных заведениях (например, в РХТУ им. Менделеева) специализированных программ с фокусом на создание цифровых двойников. Вадим Ерёмин из «АйТи» тоже уверен: через 10 лет цифровые двойники будут существовать на всех российских предприятиях.

Основными проблемами при реализации внедрения технологии цифровых двойников Наталья Ермакова называет недостаточность объёмов и низкое качество собираемых данных, а также высокую стоимость проектов. Многие технологические процессы на отечественных предприятиях не приспособлены к прогнозированию с помощью ИТ-инструментов, а их модернизация требует дополнительных затрат.

Зато процесс внедрения цифровых двойников практически лишён «бича автоматизации» — человеческого фактора. Поскольку цифровые двойники представляют собой автономные системы, их использование никоим образом не сказывается на каждодневной работе людей. Зато сотрудники сразу видят все преимущества виртуальных моделей. Цифровые двойники не только умеют прогнозировать поведение реальных объектов, но и в любой непредвиденной ситуации позволяют максимально быстро смоделировать все её последствия и представить оптимальное решение.

Воспользуйтесь нашими услугами

Цифровой двойник позволяет существенно расширить возможности облачных аналитических сервисов, используемых в концепции Промышленного Интернета Вещей (IIoT = Industrial Internet of Things) четвертой промышленной революции.

В последние годы эта тема становится все более востребованной и острой. Среди причин повышенного интереса можно отметить:

- объявление национальной программы «Цифровая экономика Российской Федерации»;

- выполнение задач цифровизации строительной отрасли (Раздел «Цифровизация строительной отрасли» в проекте «Стратегии развития строительной отрасли до 2030 года»);

- рост применения технологий информационного моделирования;

- появление на рынке труда молодых специалистов, владеющих инструментом.

Все чаще владельцы предприятий и представители государственных структур обращают внимание на новые технологии применительно к своим задачам, в том числе и при решении вопросов модернизации. Всем известно, что большинство предприятий построено в прошлом веке, а потому не соответствуют современным требованиям. Следовательно, чтобы вывести их в список лидеров мирового технологического процесса и наилучших доступных технологий, необходима модернизация производств. Это задача стратегического уровня. Политическая и экономическая обстановка, связанная с санкциями, пандемией и рядом других причин, только обострила эту необходимость.

Что же способно помочь в решении задачи цифровизации строительной отрасли в промышленном кластере? И почему именно о нем стоит говорить?

Промышленное предприятие проходит полный жизненный цикл от появления идеи до демонтажа, сохраняя интерес своего заказчика — управленца, что позволяет оценить преимущества применения технологий информационного моделирования

На первый взгляд, в России есть все предпосылки для активного роста и развития новых подходов к управлению через создание Цифровых двойников: на правительственном уровне приняты или принимаются необходимые решения, говорящие об особом статусе задач цифровизации в строительной отрасли; в проектных организациях строительной отрасли полным ходом идет освоение технологий информационного моделирования; высшие учебные заведения меняют свои программы с учетом государственного заказа и общемировых тенденций; инвесторы и заказчики наконец-то научились не только выговаривать, но и понимать основной смысл и назначение технологий информационного моделирования (BIM-технологий). И надо отметить, что Россия быстро наверстывает разрыв в этом направлении.

Основные усилия по внедрению технологий информационного моделирования сегодня направлены на рынок жилищного строительства и госзаказ объектов социальной направленности. Однако, если говорить о полном жизненном цикле объектов капитального строительства, даже рынок жилищного строительства не выдает ожидаемых результатов. Связано это в первую очередь с разрывом интересов игроков: инвестор (заказчик), как правило, не участвует в последующей эксплуатации произведенной продукции, будь то жилые дома, школы, поликлиники или административные здания. Как следствие, управляющие компании или комитеты городских структур, которым в дальнейшем предстоит эксплуатация этих объектов, или имеют слабое представление о BIM и собственной вовлеченности в процесс цифровизации, или не имеют его вовсе.

Тем не менее нельзя утверждать, что Цифровые двойники в жилищном комплексе на территории России отсутствуют. Такие примеры есть, и связаны они только с крупными частными застройщиками, осваивающими территорию Москвы. Например, PSN Group (ТОП-5 девелопер Москвы по результатам 2016 года) была внедрена Единая система мониторинга, управления и аналитики для сети жилых комплексов (используются модели зданий), которая находится в промышленной эксплуатации, но по-прежнему постоянно развивается: происходит подключение новых жилых комплексов, разрабатываются новые модули, связанные с предикативным анализом работы оборудования, формируются планы развития. Это скорее исключительный случай.

Другое дело — промышленные объекты. Любое предприятие проходит полный жизненный цикл: от появления идеи до демонтажа, сохраняя интерес своего заказчика — управленца. И вот тут-то можно и должно в полной мере почувствовать преимущества применения технологий информационного моделирования за счет создания Цифрового двойника промышленного объекта.

Современный мир предлагает для решения таких задач множество технологий, концепций и инструментов: PLM/PDM, BigData (Большие данные), IIoT (Промышленный Интернет вещей)2, Cloud Computing (Облачные вычисления), GIS (Геоинформационные системы), BIM/openBIM и др. Все это может быть востребовано при решении множества задач управления объектами предприятия, одной из которых является модернизация. Например, создание Цифрового двойника путем формирования цифровых информационных моделей производственных цехов поможет собрать данные о состоянии оборудования, об основных и оборотных средствах, а также о производственных процессах, и проанализировать их с помощью специализированных систем.

Модернизация предприятия без снижения объемов производства и тем более без его остановки — это задача, которая под силу современным технологиям. Кто-то может возразить, что такие задачи решались и прежде. Да, решались, но сегодня главный фактор — время.

Несколько лет назад шли постоянные обсуждения, касающиеся отсутствия стандартов по технологиям информационного моделирования, а сейчас уже речь идет о более глубокой их проработке и применимости к особенностям российского рынка.

Если еще десять лет назад разворачивались настоящие баталии на тему отсутствия интеграции при применении программного обеспечения разных вендоров, то сегодня и этот вопрос начинает уходить в прошлое. Разработчики программного обеспечения становятся более открытыми друг другу, понимая, что не могут покрыть весь спектр решаемых в строительной отрасли задач. В качестве стандарта обмена и управления данными об объектах строительства в Российской Федерации принят формат IFC (Industry Foundation Classes — формат данных с открытой спецификацией)3.

Так что же препятствует появлению Цифрового двойника предприятия и его участию в вопросах модернизации, а в дальнейшем, возможно, и в задачах управления активами?

Ответ простой — нежелание заказчика идти к поставленной цели и добиваться ее, так как этот процесс невозможно решить в укороченные сроки.

В 2019 году Роснефть запустила в опытно-промышленную эксплуатацию Цифровой двойник своего месторождения в Башкирии (проект «Цифровое месторождение»), выстраивая тем самым интегральную цепочку нового типа, включающую «цифровое месторождение», «цифровой завод» и «цифровую АЗС». Разработка и запуск проекта «Цифровое месторождение» осуществляется в рамках стратегии «Роснефть-2022», предусматривающей переход на качественно новый уровень управления бизнес-процессами, повышение надежности и экономичности производства, сокращение потерь. Несмотря на то что в приведенном примере есть упоминание о «цифровом заводе», выполненная работа все же относится к управлению производственными процессами, а не промышленными объектами недвижимости.

А вот другой пример. Как сообщается на сайте компании «Газпром нефть» от 27 октября 2020 года, «Газпром нефть» получила патент на собственную цифровую разработку — Систему управления инженерными данными (СУПРИД). Система формирует электронные модели производственных установок — Цифровые двойники, включающие инженерно-техническую документацию и 3D-модель объектов. Сейчас СУПРИД охватывает Московский и Омский НПЗ «Газпром нефти», позволяя на 20% сократить временные затраты на выполнение регламентных мероприятий по эксплуатации, ремонту и обслуживанию. Экономический эффект от внедрения системы на нефтеперерабатывающих заводах компании оценивается более чем в 700 млн руб. в год.

Итак, процесс создания Цифровых двойников предприятий в Российской Федерации уже начался, и хочется верить, что эта технология с каждым годом будет всё более востребованной и совершенной. Тем не менее, исходя из реальной ситуации, сложившейся в отношении Цифровых двойников, понятно, что пока это либо попытка перевести привычный процесс проектирования на новый уровень, либо подтягивание моделей зданий без информационной части к своим системам автоматизации, либо моделирование без учета всех последующих задач использования цифровых информационных моделей: эксплуатации, модернизации, управления активами и пр.

Из множества примеров, касающихся появления Цифровых двойников, видно, что отсутствует главное — требования заказчика, которые зафиксированы в виде документов и будут неукоснительно выполняться исполнителями; что зачастую исполнители живут интересами, очерченными рамками своих договоров и получением вознаграждения за свой труд, без желания понять, что за каждым этапом жизненного цикла объекта вплоть до момента его ликвидации следует очередной этап со своими задачами, использующими результаты предыдущего этапа, и что несогласованный переход от одного этапа к другому может привести к большим финансовым издержкам. А ведь технологии информационного моделирования созданы именно с целью обеспечения наименее рискового прохождения объекта капитального строительства по всему жизненному циклу, для чего просто необходимо правильно организовать работу. Этому нашим предприятиям еще предстоит учиться!

Процесс создания цифровых двойников предприятий уже начал свое движение по территории России, и хочется верить в появление новой технологии, которая с каждым годом будет все более востребованной и совершенной

Наша компания — это системный интегратор, который принимает активное участие в проработке правильного подхода к созданию Цифровых двойников промышленных объектов. Нашими клиентами являются крупные промышленные компании в нефтегазовой, сталелитейной, судостроительной и других отраслях. наша компания имеет многолетний опыт по внедрению технологий информационного моделирования, применению технологий лазерного сканирования, созданию систем управления инженерными/проектными данными, использованию геоинформационных систем и их интеграции с цифровыми информационными моделями. Наша компания предоставляет полный комплекс услуг по разработке технологии создания Цифрового двойника предприятия с учетом его последующего использования.

За последние годы нашими специалистами выполнены и продолжают выполняться работы по созданию Цифровых двойников как ruна основе лазерного сканирования, так и с применением проектной, рабочей и исполнительной документации. Наша компания принимает активное участие в разработке требований заказчиков к цифровым информационным моделям для различных отраслей промышленности4, в том числе для ПАО «Газпром нефть», а также в разработке методик создания цифровых информационных моделей с применением программного обеспечения разных разработчиков.

Наша компания участвует в пилотных проектах по разработке импортозамещающих систем управления инженерными данными и их интеграции с Цифровым двойником предприятия. Группой специалистов по геоинформационным системам реализован ряд проектов по созданию электронного генплана, а также интеграции BIM и 3D ГИС.

1 Цифровой двойник (англ. Digital Twin) — цифровая копия физического объекта или процесса, помогающая оптимизировать эффективность бизнеса. Концепция Цифрового двойника является частью четвертой промышленной революции и призвана помочь предприятиям быстрее обнаруживать физические проблемы, точнее предсказывать их результаты и производить более качественные продукты (Википедия).

2 Промышленный Интернет вещей (англ. Industrial Internet of Things, IIoT) — это система объединенных компьютерных сетей и подключенных к ним промышленных (производственных) объектов со встроенными датчиками и программным обеспечением для сбора и обмена данными, с возможностью удаленного контроля и управления в автоматизированном режиме, без участия человека. Применение Интернета вещей в промышленности создает новые возможности для развития производства и решает ряд важнейших задач: повышение производительности оборудования, снижение материальных и энергетических затрат, повышение качества, оптимизация и улучшение условий труда сотрудников компании, рост рентабельности производства и конкурентоспособности на мировом рынке (Википедия).

3 ГОСТ Р 10.0.02-2019/ИСО 16739-1:2018 Система стандартов информационного моделирования зданий и сооружений. Отраслевые базовые классы (IFC) для обмена и управления данными об объектах строительства.

4 Автор статьи в период работы в СПб ГАУ ЦГЭ (Центр государственной экспертизы Санкт-Петербурга) сформулировала требования к цифровым информационным моделям, представляемым для проведения экспертизы в Санкт-Петербурге, которые уже успешно применяются и продолжают развиваться.

Автор: Ирина Чиковская

Источник: http://isicad.ru/

Воспользуйтесь нашими услугами

Понравилась статья? Тогда поддержите нас, поделитесь с друзьями и заглядывайте по рекламным ссылкам!

Что такое цифровые двойники простыми словами с примерами

Цифровой двойник (англ. Digital Twin) — цифровая копия физического объекта или процесса, помогающая оптимизировать эффективность бизнеса. Концепция «цифрового двойника» является частью четвёртой промышленной революции и призвана помочь предприятиям быстрее обнаруживать физические проблемы, точнее предсказывать их результаты и производить более качественные продукты.

15 сентября 2021 года приказом Росстандарта был утвержден национальный стандарт серии «Численное моделирование» — ГОСТ Р 57700.37–2021 «Компьютерные модели и моделирование. Цифровые двойники изделий. Общие положения».

Как отмечает Росстандарт, ГОСТ Р 57700.37–2021 является полностью отечественной разработкой. Впервые в мире вводится нормативный документ, сфокусированный на создании изделий с помощью технологии цифровых двойников, а не оцифровке производственной инфраструктуры и логистики, и устанавливается соответствующее единое определение «цифрового двойника изделия».

«Цифровой двойник – это передовая технология, созданная на пересечении материального и цифрового миров, которая становится драйвером устойчивого экономического развития компаний в рамках четвертой промышленной революции. Активное применение данной технологии наблюдается во всех отраслях. Учитывая это, крайне важна своевременная разработка и принятие нормативно-технических документов, регулирующих применение передовых технологий для создания изделий.»

Проректор по цифровой трансформации СПбПУ

Алексей Боровков

Примечания

- Цифровой двойник разрабатывается и применяется на всех стадиях жизненного цикла изделия.

- При создании и применении цифрового двойника изделия участникам процессов жизненного цикла (по ГОСТ Р 56135) рекомендуется применять программно-технологическую платформу цифровых двойников».

В основе цифрового двойника изделия лежит цифровая модель изделия, которая в свою очередь является «системой математических и компьютерных моделей, а также электронных документов изделия, описывающей структуру, функциональность и поведение вновь разрабатываемого или эксплуатируемого изделия на различных стадиях жизненного цикла, для которой на основании результатов цифровых и (или) иных испытаний по ГОСТ 16504 выполнена оценка соответствия предъявляемым к изделию требованиям. …».

Цифровой двойник разрабатывается и применяется на всех стадиях жизненного цикла изделия, изменяясь на каждой стадии. Наполнение и функциональность цифрового двойника зависит от стадии жизненного цикла изделия. Наибольший вклад от внедрения данной технологии возможен на стадии разработки изделия, где закладываются ключевые преимущества, обеспечивающие конкурентоспособность производимого изделия и повышение скорости его вывода на рынок.

Цифровой двойник двойнике не нужно путать с «цифровой тенью» производственного процесса или эксплуатируемого продукта. «Цифровая тень» уже давно используется в разных индустриях по всему миру, обычно для мониторинга технического состояния эксплуатируемого объекта, но обладает лишь «свойством памяти», то есть «помнит» лишь то, что уже происходило, и потому мало что дает, например, с точки зрения предупреждения аварийных ситуаций – в то время как цифровой двойник обладает «прогностическим» потенциалом и позволяет таких ситуаций избежать. В силу большого количества собирающих данные об объекте датчиков, установленных на физическом объекте, «цифровая тень» может предупредить о «штатном износе» узлов и агрегатов, но не способна предсказать аварийную ситуацию, которая зачастую зависит от неблагоприятного сочетания многих факторов. Ещё одной характерной отличительной чертой цифрового двойника является то, что он «подсказывает», что измерять и как измерять для получения заданного результата – то есть куда и как правильно установить датчики, чтобы получить необходимые данные.

Новизну Стандарта подчеркивает тот факт, что из 27 приведенных в документе определений 11 вводятся впервые: так, впервые даются такие определения, как

- «адекватность модели»

- «валидация модели изделия»

- «цифровая модель изделия»

- «цифровые (виртуальные) испытания»

- «цифровой (виртуальный) испытательный стенд»

- «цифровой (виртуальный) испытательный полигон»

Стандарт начнет действовать с 1 января 2022 года и распространится на изделия машиностроения, однако, при необходимости, на его основе в дальнейшем могут разрабатываться стандарты, устанавливающие требования к цифровым двойникам изделий различных отраслей промышленности с учетом их специфики.

Примерами того, как применение новых производственных технологий (цифровых двойников, виртуальных испытательных стендов и полигонов) позволяет значительно ускорить разработку и снизить её себестоимость, а также достичь принципиально новых потребительских качеств изделия, могут служить:

- созданный с нуля за 2 года электромобиль «КАМА-1»;

- разработка несущей системы грузового автомобиля;

- конструктивные решения для авиационного газотурбинного двигателя;

- технологические решения для универсальной платформы проектирования электротранспорта CML-CAR™;

- семейство многоцелевых высокооборотных дизельных двигателей;

- технические решения и прототипы устройств для создания глобально конкурентоспособных газовых турбин;

- принципиально новая конструкция системы очистки бурового раствора;

- принципиально новая конструкция антарктических саней для перевозки сверхтяжелых крупногабаритных грузов;

- концепт и элементы конструкции перспективного самолета-амфибии;

- виртуальные испытательные полигоны «Крыло», «Вертолет» – и другие высокотехнологичные решения.

Интересно, что данные технологии применяются не только в машиностроении, но и, например, для изучения поведения внутренних органов торса человека при внешнем механическом воздействии. Напомним, что с начала деятельности Центра НТИ СПбПУ в 2018 году специалистами Центра было выполнено более 250 НИОТКР проектов с применением технологии цифровых двойников.

Справка

Уникальная серия национальных стандартов ГОСТ Р 57700, первые стандарты которой появились в 2017 году, объединяет уже более 25 документов по стандартизации и формирует систему нормативных технических требований для применения компьютерных моделей и виртуальных испытаний в процессе создания и обеспечения эксплуатации высокотехнологичных промышленных изделий, в том числе военной техники.

Утвержден первый в мире стандарт в области цифровых двойников изделий. Разработка Центра НТИ СПбПУ и РФЯЦ-ВНИИЭФ

15 сентября 2021 года приказом Росстандарта был утвержден национальный стандарт серии «Численное моделирование» — ГОСТ Р 57700.37–2021 «Компьютерные модели и моделирование. Цифровые двойники изделий. Общие положения».

https://ru.wikipedia.org/wiki/Цифровой_двойник#:~:text=Цифровой%20двойник%20(англ.%20Digital%20Twin),и%20производить%20более%20качественные%20продукты

Новая технология мышления – разработка и применение цифровых двойников

Алексей Боровков: тезис о том, что новая промышленная революция – это другая технология мышления, приобретает особенную актуальность и значимость

- Код машин