-

Коэффициенты использования оборудования по машинному и рабочему времени.

Физический

износ оборудования, а значит и потребность

в технических обслуживаниях и ремонтах,

зависит от фактического времени

нахождения оборудования в работе,

поэтому в основу нормативов Системы

положено машинное время, а за единицу

машинного времени принят 1 машино-час.

Под

машинным

временем

подразумевается время, в течение которого

механизм находится в движении и,

следовательно, подвергается физическому

износу, даже если при этом полезная

работа и не производится. Так, например,

время работы двигателя на холостом ходу

относится к машинному времени.

По

существовавшей в Мингео УССР системе

учета машинное время бурового оборудования

складывается из времени «чистой» работы,

времени участия механизма во вспомогательных

операциях и времени работы механизма

при ликвидации аварий и осложнений.

Простой (по любым причинам), монтаж и

демонтаж оборудования, а также перевозка

с одного места работы на другое не

содержат машинного времени.

Геологоразведочное

оборудование, находящееся в работе,

действует не все время, а имеет простои,

связанные с технологией геологоразведочных

работ. Так, например, буровой насос

работает меньше бурового станка, так

как насос не участвует в спуско-подъемных

операциях. Таким образом, машинное время

работы у

разных машин различно. Оно может быть

меньше времени нахождения оборудования

в работе (или равным ему), но не может

быть больше его.

Время

нахождения оборудования в работе

включает в себя:

1)

время «чистой» работы;

2)

время вспомогательных операций;

3)

время ликвидации аварий и осложнений;

4)

время монтажных и демонтажных работ;

5)

время перевозки оборудования с одного

места работы на другое1

.

Отношение

машинного времени (ТМ

ко времени нахождения оборудования в

работе (ТР)

называется коэффициентом использования

оборудования по машинному, времени

(КМ):

|

|

(11) |

где:

ТМ

— машинное время работы оборудования,

в маш-ч;

Тр

— время нахождения оборудования в

работе, в часах.

Так

как подавляющее большинство бурового

оборудования не оборудовано счетчиками

машинного времени, то учет его работы

на практике ведется по рабочим сменам.

Для пересчета «времени нахождения в

работе» в «машинное время» пользуются

коэффициентом использования оборудования

по машинному времени (КМ):

|

|

(12) |

-

Ремонтный цикл, его структура и длительность.

1)

периодичности всех видов технических

обслуживании согласовываются с

техническим ресурсом (сроком службы)

быстроизнашивающихся деталей и кратны

между собой и с длительностью межремонтного

периода;

2)

технические обслуживания проводятся

в последовательности и с периодичностью,

указанной в Системе;

3)

текущие ремонты проводятся силами

специального ремонтного персонала

агрегатным методом;

4)

капитальные ремонты оборудования

производятся в соответствии с требованиями

технических условий на капитальный

ремонт но ГОСТ 2.602—68.

Соседние файлы в папке Русанов

- #

- #

- #

- #

- #

- #

Машинное время

- Машинное время

-

1) период времени, в течение которого оборудование (машина, станок, агрегат, аппарат) без непосредственного участия рабочего осуществляет изменение размеров, формы или состояния обрабатываемого предмета труда. М. в. зависит от характера технологического процесса, качественных особенностей сырья, полуфабриката или заготовок, вида оборудования и инструмента, механизации и автоматизации труда и др. Расчёт нормы М. в. производится путём определения оптимального режима работы оборудования, при котором обеспечивается наиболее высокая производительность при наименьшей себестоимости обрабатываемых изделий и требуемом качестве. Например, для металлорежущих станков норма М. в. определяется обоснованными режимами резания (глубиной резания, подачей, скоростью резания, числом проходов). Сокращение М. в. достигается введением скоростных методов обработки, использованием высокопроизводительного оборудования и инструмента. С ростом уровня механизации и автоматизации производства повышается удельный вес М. в. в норме штучного времени, установленной на изготовление единицы продукции или на выполнение одной производственной операции.

2) Время, затрачиваемое ЭВМ на выполнение определённого комплекса вычислительных работ. Для исчисления М. в. берётся процентное значение или среднесуточное число часов полезной работы машины. М. в. служит основным показателем при расчётах за услуги вычислительного центра (См. Вычислительный центр).

Большая советская энциклопедия. — М.: Советская энциклопедия.

1969—1978.

Смотреть что такое «Машинное время» в других словарях:

-

МАШИННОЕ ВРЕМЯ — 1) период, в течение которого машина (агрегат, станок и т. п.) выполняет работу по обработке или перемещению изделия без непосредственного воздействия на него человека.2) В вычислительной технике время, затрачиваемое ЭВМ на выполнение… … Большой Энциклопедический словарь

-

МАШИННОЕ ВРЕМЯ — а) период времени, в течение которого станок, машина, агрегат, устройство выполняет работу по изменению размеров, формы либо состояния обрабатываемого предмета труда или перемещению изделия без непосредственного участия рабочего; зависит от… … Большая политехническая энциклопедия

-

машинное время — — [Я.Н.Лугинский, М.С.Фези Жилинская, Ю.С.Кабиров. Англо русский словарь по электротехнике и электроэнергетике, Москва] Тематики электротехника, основные понятия EN computer time … Справочник технического переводчика

-

машинное время — 1) период, в течение которого машина (агрегат, станок и т. п.) выполняет работу по обработке или перемещению изделия без непосредственного воздействия на него человека. 2) В вычислительной технике время, затрачиваемое ЭВМ на выполнение… … Энциклопедический словарь

-

машинное время — kompiuterio laikas statusas T sritis automatika atitikmenys: angl. computer time; machine time vok. Maschinenzeit, f rus. машинное время, n pranc. temps de machine, m … Automatikos terminų žodynas

-

машинное время — kompiuterinio skaičiavimo trukmė statusas T sritis fizika atitikmenys: angl. computer time; machine time vok. Maschinenzeit, f rus. машинное время, n pranc. temps de machine, m … Fizikos terminų žodynas

-

МАШИННОЕ ВРЕМЯ — 1) период, в течение к ро го машина (агрегат, станок и т. п.) выполняет работу непосредственно по обработке или перемещению изделия без непосредств. воздействия на него человека. 2) М. в. в вычислительной технике время, выделенное отдельному… … Большой энциклопедический политехнический словарь

-

машинное время — 1. Время, затрачиваемое на выполнение полного цикла обработки информации (данных) на ЭВМ. 2. Количество времени работы на ЭВМ … Толковый переводоведческий словарь

-

полное машинное время — машинное время Тм Часть штучного времени, равная времени функционирования средств технологического оснащения при использовании энергии неживой природы совместно с энергией людей и без нее. [ГОСТ 23004 78] Тематики автоматизация, основные понятия… … Справочник технического переводчика

-

Полное машинное время — 27. Полное машинное время Машинное время Тм Часть штучного времени, равная времени функционирования средств технологического оснащения при использовании энергии неживой природы совместно с энергией людей и без нее Источник … Словарь-справочник терминов нормативно-технической документации

Многие руководители предприятий и управляющие компании промышленных холдингов всерьез занялись вопросами повышения эффективности. Внимание обращено на IIoT-системы мониторинга, которые позволяют объединить в сеть промышленного оборудование и получать объективные данные о его работе. Такие данные могут указать менеджменту предприятия на узкие места производства, выявить нарушения технологии, минимизировать простои и пр., что в конечном счете сказывается на повышении эффективности и прибыли предприятия. Но часто информация с оборудования так и остается информацией, если не научиться ее правильно интерпретировать и принимать управленческие решения на основе результатов анализа полученных данных.

В данной статье рассматривается методика, которую используют разработчики системы мониторинга АИС «Диспетчер», внедряя систему на крупные промышленные предприятия. На ряде предприятий данная методика проверена на практике и внедрена для регулярного использования. Подробное описание самой системы мониторинга АИС «Диспетчер» приведено в статье «Как система мониторинга может изменить производство?»

Шаг 1. Утвердить структуру производственного времени на промышленном предприятии

Описанная ниже методика базируется на оценке использования производственного времени в процессе работы технологического оборудования при производстве продукции. Структура рабочего времени промышленного оборудования показана в табл. 1.

Таблица 1

Планируемый фонд рабочего времени можно разделить на доступное и недоступное время, которые, в свою очередь, также делятся на указанные в таблице интервалы.

Доступное время — интервалы времени, в течение которых оборудование производит продукцию или готово к производству. При этом станок находится в рабочем состоянии, в наличии оператор, заготовка, инструмент и т.д. Состоит из 3 частей:

- Производство или Машинное время (Тпроиз или Тмаш) — время непосредственного изготовления детали на станке (на станке с ЧПУ- это время выполнения управляющей программы).

- Производственный простой (Тпрос.пр) – время выполнения вспомогательных операций, необходимых для изготовления детали. При этом оборудование простаивает.

- Нерегламентированный простой (Тпрос.нр) — время, когда на готовом к работе станке нет производительных действий оператора. Ответственность за простой несет оператор станка.

Суммарное время Тмаш и Тпрос.пр является штучно-калькуляционным временем (Тштк), длительность которого определяется технологическим процессом, а ответственность за его соблюдением несет оператор станка.

Недоступное время – интервалы времени, на протяжении которых станок не может производить продукцию по причинам технического или организационного характера, или когда станок выключен во время рабочей смены. Также состоит из 3 частей.

- Технический простой – простой из-за технической неисправности или проведения на станке работ по ТоИР. Ответственность за простой несет техническая служба.

- Организационный простой – простой по различным организационным причинам (отсутствие заготовки, инструмента и т. п.), ответственность за который несут различные службы предприятия.

- Неиспользованное время – интервалы времени, когда оборудование, как правило, выключено и не используется при производстве продукции по решению администрации.

АИС «Диспетчер» может контролировать все указанные в табл. 1 интервалы производственного времени и предоставлять пользователям аналитические отчеты, позволяющие не только оценить эффективность использования рабочего времени, но и принять правильные управленческие решения.

Шаг 2. Организовать автоматический контроль производственного времени

АИС «Диспетчер» выполняет мониторинг производственного времени, контролируя длительности различных состояний оборудования и его простоев по различным причинам.

Состояния оборудования фиксируются в системе в автоматическом режиме, а причины простоев вводятся вручную оператором.

Для контроля работы производственного персонала, обслуживающего оборудование, в первую очередь, операторов станков, в системе предусмотрена регистрация операторов в начале смены непосредственно на рабочем месте (у станка). Для регистрации используются устройства мониторинга (терминалы, пульты). Регистрация выполняется работником путем ручного ввода табельного номера или при помощи подключаемых к устройствам мониторинга сканеров штрих-кодов или сканеров RFID-меток.

Если станок включен, исправен, но не производит продукцию, то на данном станке через определенное, заданное пользователем, время (по умолчанию 10 минут) автоматически будет сформировано состояние «Простой станка», что соответствует началу нерегламентированного простоя по вине оператора. Для того, чтобы этого не произошло, оператор должен с устройства мониторинга указать причину простоя станка. Подобные действия оператора должны быть предписаны в регламентах и обязательны к выполнению.

Общий перечень состояний и причин простоя, учитываемых системой мониторинга, и перечень для каждой единицы оборудования задается предварительно в справочниках системы мониторинга.

Для контроля интервалов производственного времени, указанных в табл. 1, состояния и причины простоя объединяются в группы. Это позволяет легко адаптироваться к специфике различных предприятий. Типовой перечень групп и включенные в них состояния и причины простоя приведены в табл. 2.

Таблица 2

|

Группа состояний и причин простоя |

Состояния / Причины простоя |

Описания |

|

Производство |

Работа по программе |

Станок изготавливает продукцию |

|

Производственный простой |

Наладка станка Замена детали Замена инструмента Измерение детали Уборка станка |

Причины простоя вводятся оператором |

|

Нерегламентированный простой |

Простой станка |

Формируется автоматически если станок включен, но не изготавливает продукцию |

|

Технический простой |

Авария Ремонт станка |

Фиксируется автоматически Вводится вручную |

|

Организационный простой |

Отсутствие задания; Отсутствие заготовок Отсутствие инструмента, оснастки; Отсутствие /неисправность УП |

Причины простоя вводятся оператором |

|

Станок выключен |

Станок выключен |

Станок отключен |

После того, как определена структура производственного времени и налажен сбор необходимой информации с помощью системы мониторинга – пора освоить отчеты, позволяющие оценивать показатели эффективности производства и способствующих принятию верных управленческих решений.

Шаг 3. Знакомимся с аналитическими отчетами и КПЭ системы мониторинга

Для оценки эффективности работы технологического оборудования и производственного персонала в АИС предусмотрены аналитические отчеты и обзоры. Типичными входными параметрами, задаваемыми пользователем для формирования отчетов, являются:

- Период наблюдения

- Интервал для формирования отчета за период времени (смена, день, неделя, месяц, год)

- Подразделение (или по всему предприятию).

- Станок (или по всем станкам).

При формировании отчетов система мониторинга использует график работы оборудования с учетом рабочих смен и выходных и/или праздничных дней.

Отчеты могут формироваться за определенные пользователем интервалы времени (периоды аналитики). Можно получить отчет за определенные дни и смены (например, пятница, 3 смена). В отчетах вместе с количественными данными отображаются рассчитываемые по специальным правилам ключевые показатели эффективности (КПЭ). В составе базового модуля АИС предусмотрены КПЭ, приведенные в табл. 3.

Таблица 3

|

КПЭ |

Цель показателя |

Расчет |

|

Коэффициент загрузки Кз |

Оценка загрузки оборудования. Определяет долю машинного времени по отношению к фонду работы |

Отношение времени производства продукции к фонду рабочего времени. (Кз= Тпроиз/Тфонд) |

|

Коэффициент эффективной загрузки Кзэ |

Оценка загрузки оборудования, когда станок включен |

Отношение времени производства продукции к времени, когда станок включен. (Кэз= Тпроиз/Твкл) |

|

Коэффициент производственной загрузки Кзп |

Определяет долю штучно-калькуляционного времени по отношению к фонду работы |

Отношение времени производства продукции и производственного простоя к фонду рабочего времени (Кзп= Тпроиз + Тпрос.пр/Тфонд) |

|

Коэффициент готовности Кг |

Оценка качества работы сервисных служб |

Отношение доступного времени к фонду рабочего времени (Кг= Тдв/Тфонд) |

|

Коэффициент потерь оператора Кпо |

Оценка простоя оборудования по вине оператора |

Отношение времени нерегламентированного простоя к фонду рабочего времени Кпо= Тпрос.нр/Тфонд |

Коэффициент готовности может быть рассчитан для каждой вспомогательной (сервисной) службы, ответственной за устранение тех или иных видов простоев.

Пользователь может производить настройку параметров КПЭ и даже конструировать новые КПЭ с учетом особенностей своего производства и информационных систем верхнего уровня (ERP, MES), в которые можно экспортировать сформированные в АИС данные о фактических производственных результатах. Если настройка выполнена или она не понадобилась, можно приступать к формированию отчетов.

АИС «Диспетчер» предоставляет пользователю различные варианты получения отчетов:

|

Типы отчетов |

Описание |

|

|

1 |

Статические отчеты |

Разновидности целевых отчетов, формируемых на экране ПК и экспортируемых в формат Excel |

|

2 |

Генератор отчетов |

Конструирование и использование произвольных отчетов и книг составных отчетов в формате Excel |

|

3 |

Динамическая аналитика |

Целевые навигационные обзоры показателей эффективности и основных характеристик работы предприятия, подразделений, станков, операторов |

|

4 |

Отчеты на мобильных устройствах |

Версии статических отчетов, адаптированные для малых экранов |

|

5 |

Отчеты на мониторах большого формата |

Вывод оперативно меняющейся картины выполнения плановых заданий и текущего состояния оборудования с попеременной заменой информационных слайдов |

Статические отчеты и отчеты, созданные с помощью генератора отчетов, могут автоматически рассылаться ответственным работникам по заранее созданному расписанию.

После апробации аналитических отчетов подготовительная работа закончена, можно переходить к оперативной работе по оценке эффективности.

Шаг 4. Оцениваем и повышаем эффективность работы оборудования и персонала

Для оценки эффективности работы оборудования и персонала используются отчеты из разделов «Статические отчеты» и «Динамическая аналитика».

Разберем последовательность анализа на примере предприятия, в состав которого входят два производственных цеха. График работы оборудования – трехсменный.

Начинаем с контроля загрузки оборудования

Проконтролировать загрузку оборудования можно за любой календарный период, как в целом по предприятию, так и по подразделениям, по станкам, по работникам. В отчетах выводится суммарная за период и календарная (по сменам, дням и т. д.) информация.

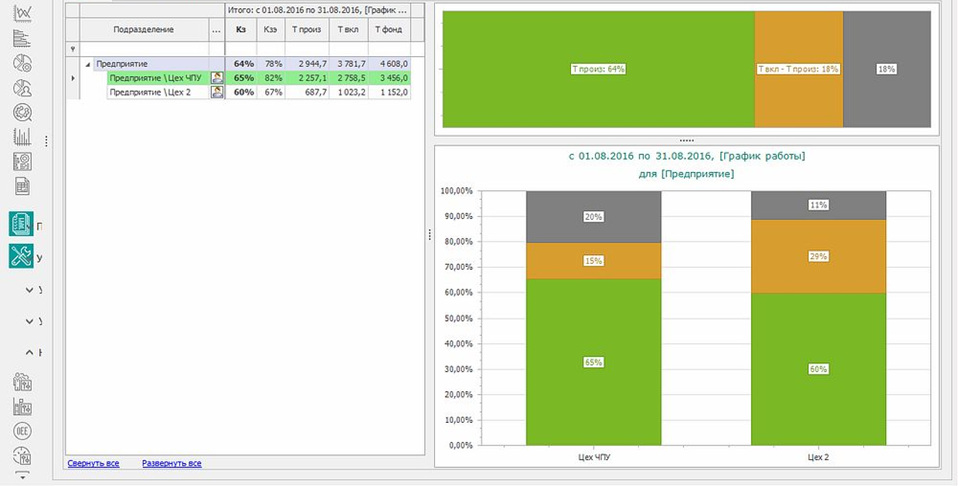

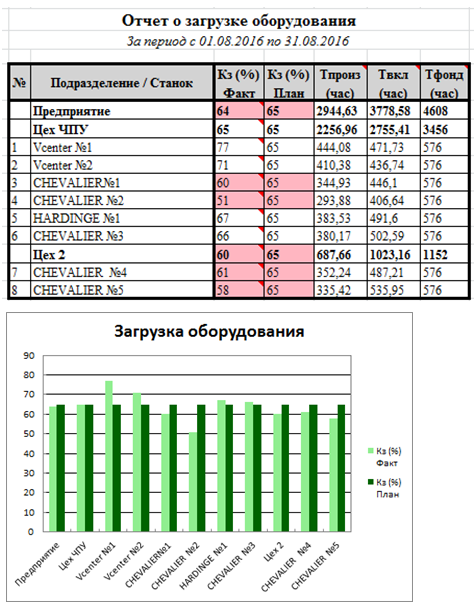

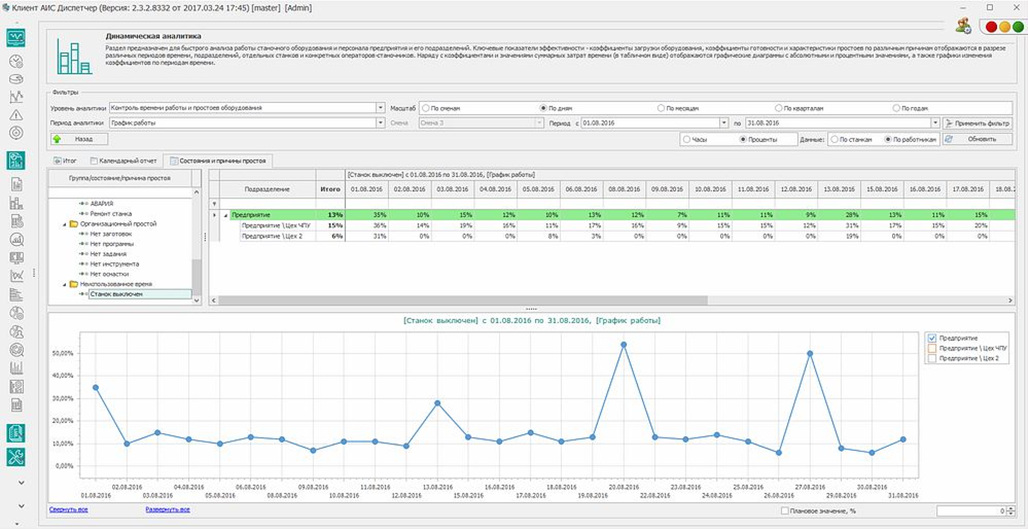

На рис. 1 показаны данные о работе оборудования за заданный период в целом по предприятию и по цехам.

Рис. 1. Динамическая аналитика. Загрузка оборудования

В табличной области отчета выводится по предприятию и по цехам следующая информация:

- коэффициент загрузки (Кз),

- коэффициент эффективной загрузки (Кзэ),

- фонд рабочего времени (Тфонд),

- время производства продукции или машинное время станков (Тпроиз)

- время, когда станки включены (Твкл).

На графиках отображается интервалы производственного времени (в часах или процентах к фонду рабочего времени за заданный период):

- Производство продукции (зеленый цвет),

- Станки включены, но не производят продукцию (желтый цвет),

- Станки отключены (серый цвет).

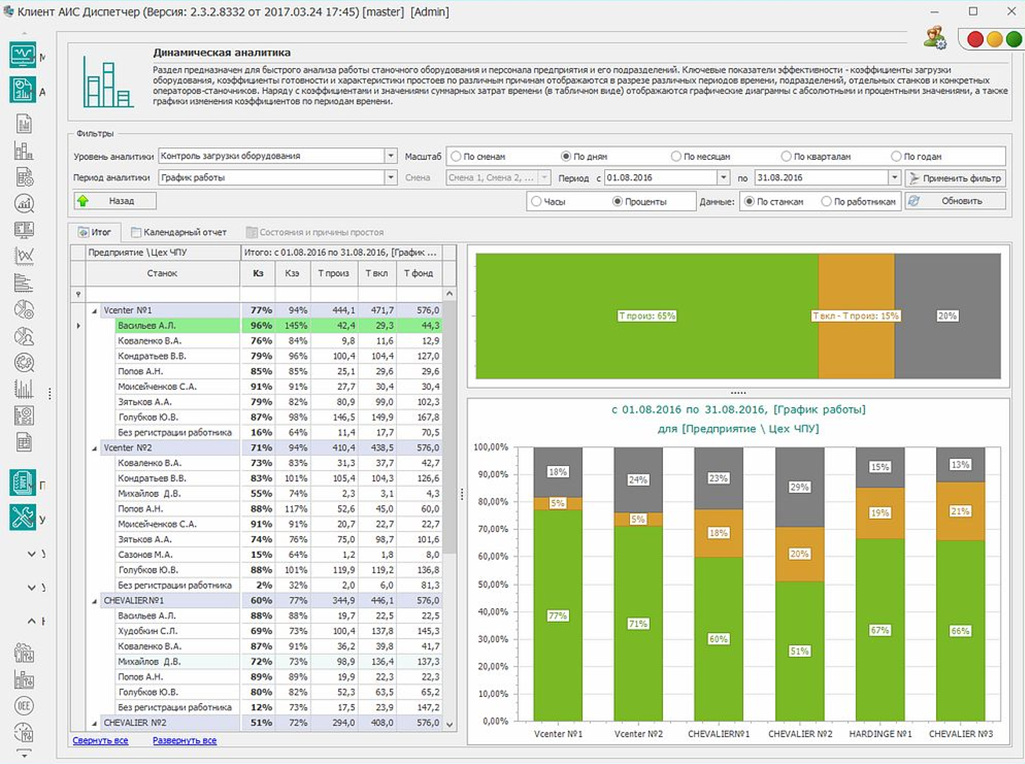

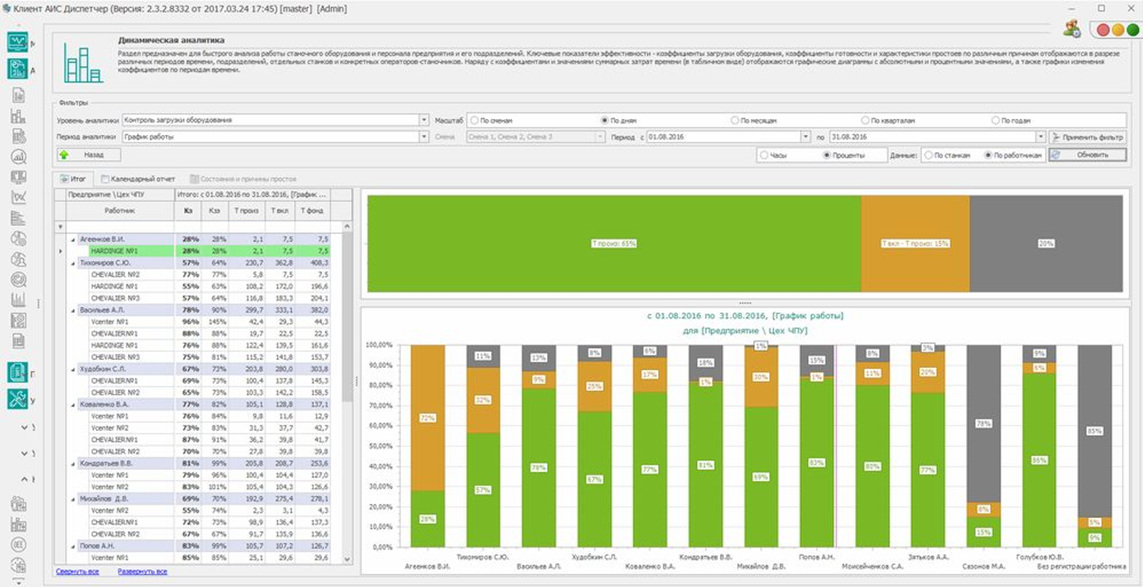

По отчету о загрузке оборудования видно, что в цехе ЧПУ довольно велик (целых 20 %) объем времени, когда оборудование не использовалось. Попробуем разобраться, в чем дело. Для этого переориентируем динамический отчет на интересующий нас цех и спускаемся на уровень станков этого цеха. На рис. 2 показана загрузка в цехе ЧПУ по станкам и по работникам (операторам станков). Отчет можно упорядочить как по станкам, так и по операторам.

Рис. 2. Динамическая аналитика. Загрузка по станкам цеха ЧПУ

Из отчета по станкам видно, что не только объемы недоступного времени отдельных станков различаются, но и коэффициенты загрузки у станков цеха имеют заметный разброс. Однако эти значения взяты за целый месяц, а что происходило по конкретным неделям и дням?

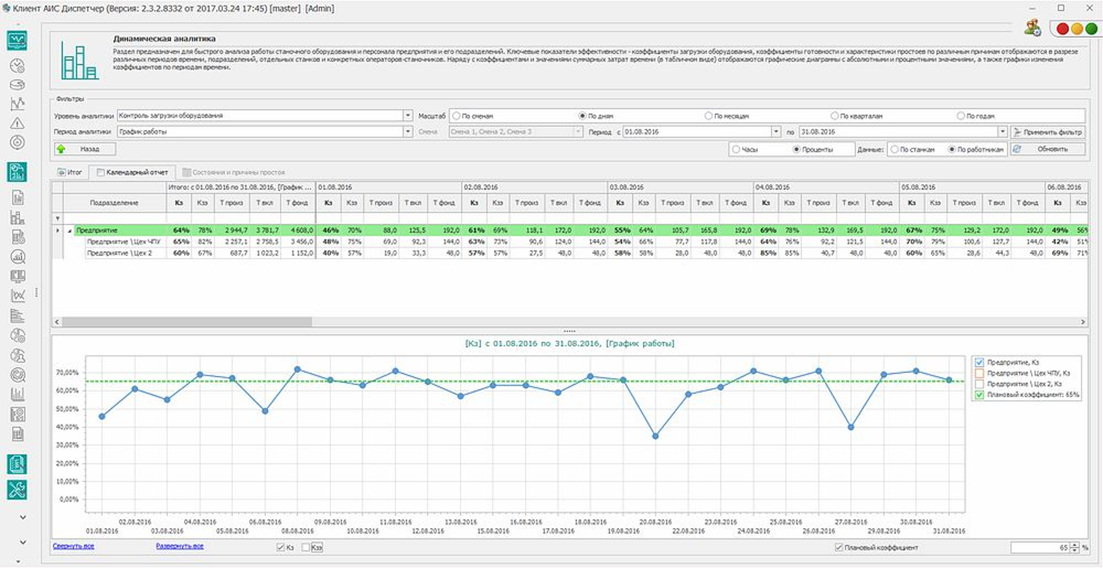

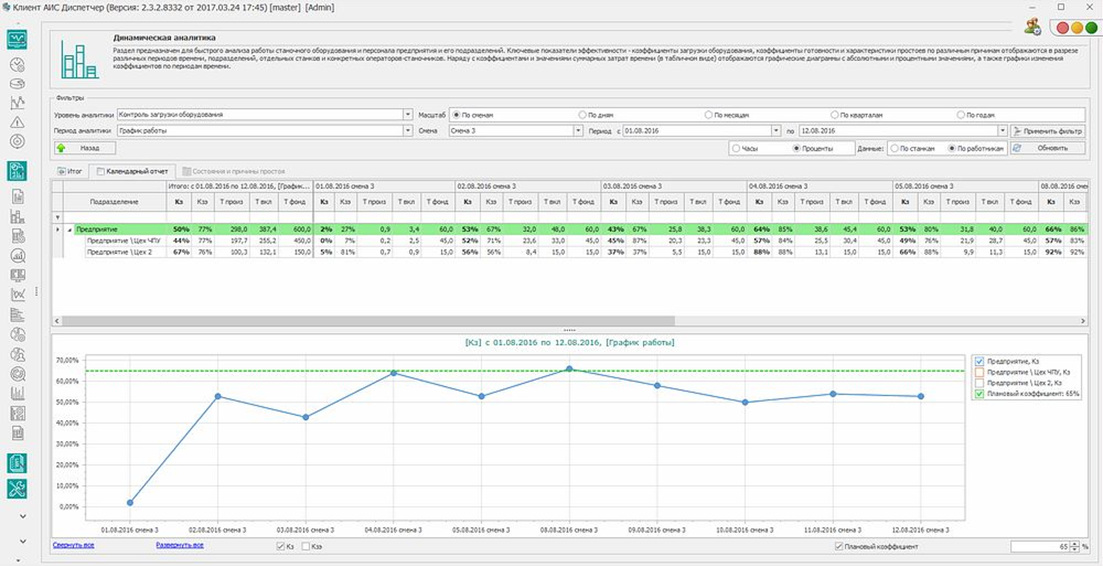

Посмотрим, как менялась загрузка с течением времени. На рис. 3 представлены календарные графики изменения коэффициента загрузки Кз по дням исследуемого месяца. Для сравнения показана линия планового коэффициента загрузки. Видно, что средний коэффициент загрузки, в основном, соответствует плановому. Исключение составляют рабочие дни, приходящиеся на субботу (рис. 3), и работа в 3 смену (рис. 4).

Теперь можно проводить уточнение обстоятельств по конкретным датам, операторам, производственным заданиям. Возможно, это приведет к принятию организационных решений по совершенствованию графика работы оборудования или усиления контроля за работой оборудования в 3 смену и по субботам.

Рис. 3. Динамическая аналитика. Загрузка станков цеха ЧПУ по дням месяца

Рис. 4. Динамическая аналитика. Загрузка оборудования по дням в 3 смену

Графические диаграммы неоценимы для быстрой оценки показателей и выявления тенденций. Более точную и конкретную информацию дают табличные данные с конкретными цифрами. Выгрузка аналитических отчетов во внешние файлы в формате Excel позволяет накапливать завершенные отчеты, сформированные пользователем в программе «Клиент АИС Диспетчер» или полученные им по автоматической рассылке отчетов, производимой системой «Диспетчер». Однако и в таких форматах присутствуют графические диаграммы, и даже в таблицах используется цветовое выделение особо важных значений.

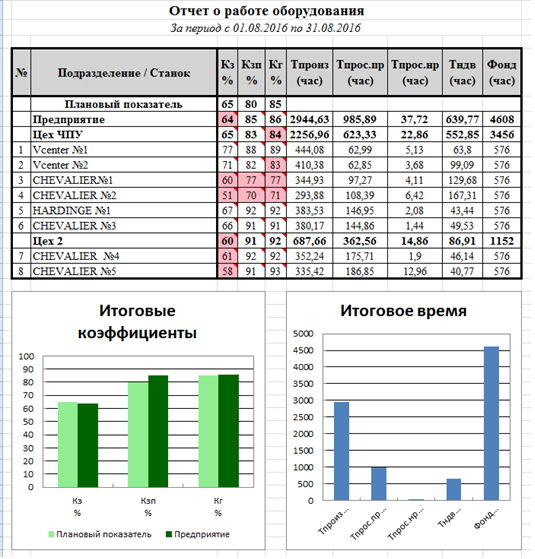

На рис. 5 представлен статический отчет о загрузке оборудования. Приведены плановый и фактический коэффициенты загрузки, временные показатели в целом по подразделению и по станкам. Видно, что для предприятия в целом и ряда станков не обеспечен плановый уровень коэффициента загрузки.

Рис. 5. Статический отчет о загрузке оборудования

Статические отчеты позволяют провести анализ загрузки оборудования по предприятию, по подразделению и, при необходимости, получить данные о работе конкретного станка и конкретного оператора.

Анализируем причины простоев

Более детальный, чем оценка загрузки, анализ эффективности производства обычно основан на выявлении причин простоев, особо существенно влияющих на перерывы в использовании оборудования. Динамическая аналитика в АИС «Диспетчер» содержит для этого удобные средства визуализации, позволяющие быстро определить самые проблемные причины, места их возникновения и периоды времени, когда эти причины проявляются в наибольшей степени.

Если полученные значения коэффициентов загрузки оборудования выходят за рамки привычных или плановых величин, то выявление причин низких (или, наоборот, высоких) значений требует детального рассмотрения. Для этого система мониторинга формирует наглядные представления статистики, накопленной согласно заданной на предприятии классификации причин простоев.

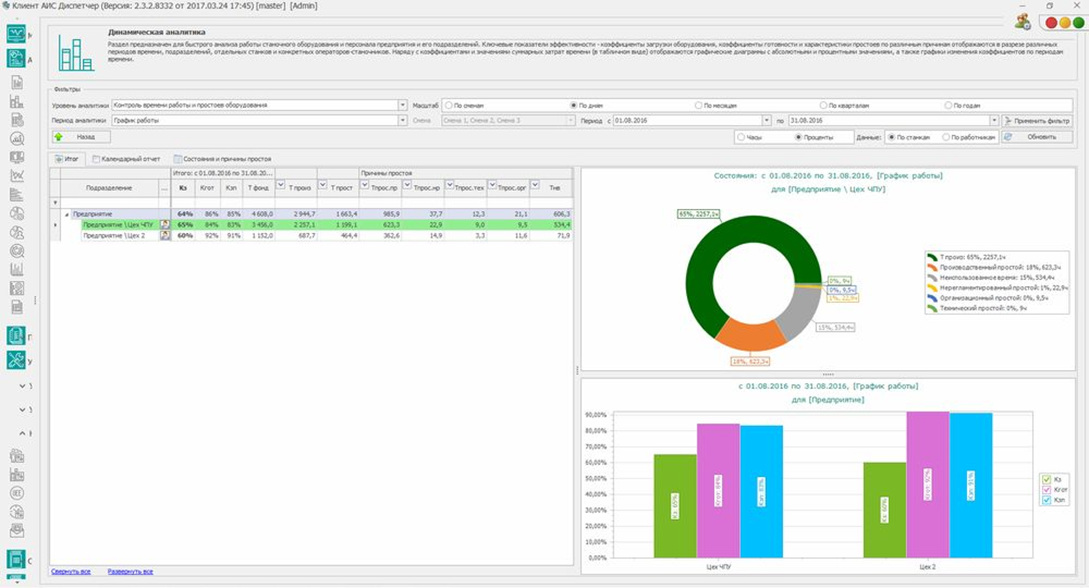

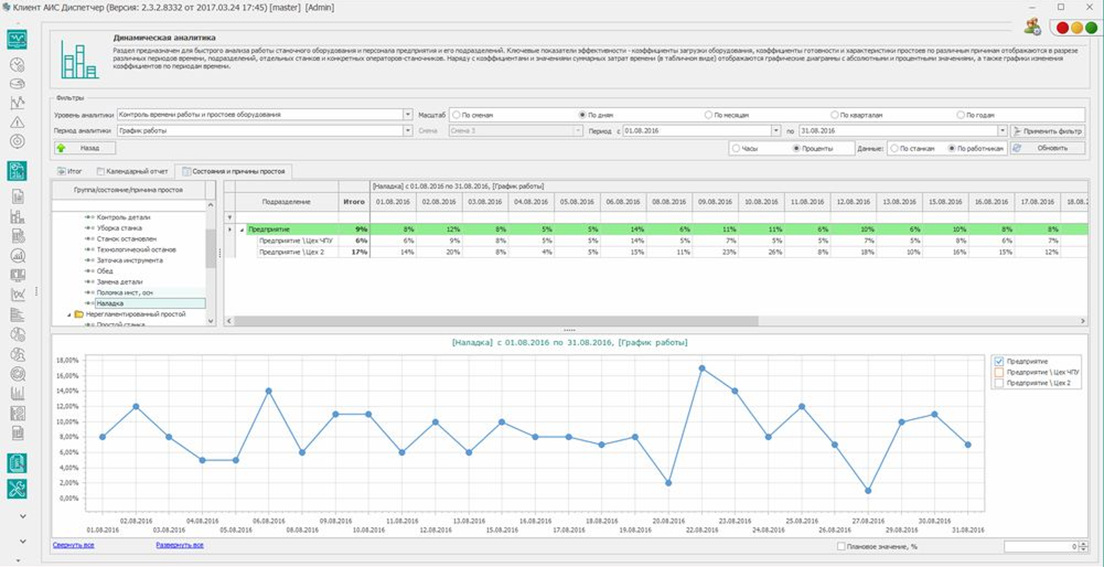

На рис. 6 показана форма отчета, где пользователю предоставляются подробные данные по времени производства и простоям оборудования по предприятию и по цехам. В таблице и на диаграмме приводятся также такие КПЭ, как коэффициент загрузки (Кз), коэффициент производственной загрузки (Кзп) и коэффициент готовности (Кг).

Рис. 6. Динамическая аналитика. Контроль времени работы и простоев оборудования

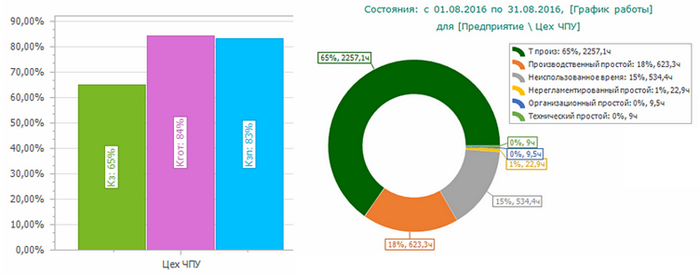

На рис. 7 ключевые показатели эффективности, а также классификация состояний и причин простоя оборудования по группам показаны в увеличенном масштабе.

Рис. 7. Динамическая аналитика. КПЭ и группы причин простоя

На рис. 8 представлен статический отчет о загрузке и простоях оборудования (в целом по предприятию, по подразделениям и по станкам). В отчете приведены суммарные значения простоев по группам, а также плановые и фактические коэффициенты загрузки и готовности (Кз, Кпз, Кг). В таблице красным цветом отмечены КПЭ, не соответствующие плановым показателям.

Рис. 8. Статический отчет. Отчет о загрузке и простоях оборудования

Из отчетов по анализу загрузки станков предприятия можно сделать следующие выводы.

1. Коэффициент готовности Кг равен 86%. Соответственно, 14% составляет недоступное время. Коэффициент готовности (Кг) соответствует плановому уровню (85%). Однако в цехе ЧПУ Кг ниже нормы из-за нескольких станков.

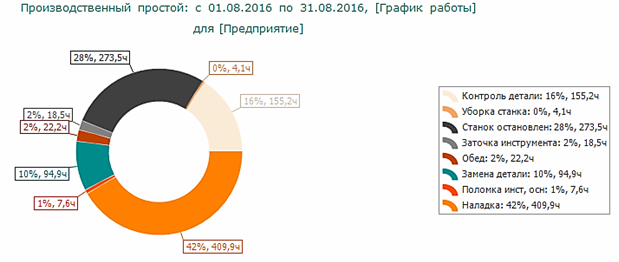

Анализ недоступного времени показывает, что технический и организационный простой составляют менее 1%, а 15% составляет неиспользуемое время (состояние «Станок выключен»). Фактически это время является резервом при увеличении плана. Это понимает администрация предприятия, установившая плановый Кг=85%. На рис. 9 представлен календарный график длительности простоев, соответствующих причине простоя «Станок выключен».

Рис. 9. Динамическая аналитика. Календарный график состояния «Станок выключен»

2. Коэффициент производственной загрузки Кпз равен 85%. Кпз отличается от Кг на 1%. Это говорит о том, что практически все доступное время используется в производственных целях. Время нерегламентированного простояпо вине оператора составляет 1%.

3. Коэффициент загрузки Кз равен 64% и отличается от Кпз на 21%. Причиной относительно низкой загрузки станков является Производственный простой

Для анализа производственного простоя рассмотрим перечень причин простоя, относящиеся к соответствующей группе (рис. 10). Видно, что наибольшее время занимает наладка станка. Можно дополнительно посмотреть, насколько часто станки останавливаются для проведения наладочных работ.

Рис. 10. Динамическая аналитика. Производственный простой

На рис.11 представлен календарный график для причины простоя «Наладка».

Рис. 11. Динамическая аналитика. Календарный график причины простоя «Наладка»

Можно видеть, что наладка происходит достаточно регулярно, и на нее уходит заметная доля рабочего времени. Если поставить задачу снижения затрат времени на наладку, то одним из способов повлиять на это может быть использование современных приспособлений для быстрой замены деталей, измерительных систем настройки инструмента, например, компании Renishaw.

Другое направление анализа причин простоев может привести к необходимости углубленного рассмотрения определенных периодов работы, практики использования конкретных станков, эффективности и обстоятельств работы конкретных операторов.

Анализируем работу операторов станков

Для контроля работы операторов в системе предусмотрена их регистрация непосредственно на рабочем месте. Согласно установленному регламенту, оператор регистрируется в начале рабочей смены. После окончания смены или, если в течение смены на станке регистрируется другой оператор, выполняется автоматический сброс регистрации предыдущего оператора. В результате все производственные действия на станке, простои станка «привязываются» к конкретному оператору.

В аналитических отчетах для оценки труда оператора выводятся данные о времени его работы на станке и о состояниях станка в процессе работы, а также рассчитываются специальные КПЭ для оценки труда оператора.

В отчете на рис. 12 отображаются коэффициенты загрузки операторов, время их работы на станках и время производства продукции.

Рис. 12. Динамическая аналитика. Анализ загрузки операторов

На рис. 13 представлен статический отчет о работе операторов участка станков с ЧПУ. В отчете для каждого оператора указываются коэффициент загрузки (Кзо) и коэффициент потерь (Кпо), а также время работы оператора на станке, включая время производства продукции (Тпроиз) и время производственного и нерегламентированного простоев.

Рис. 13. Статический отчет о работе операторов

Из отчетов хорошо видно, какие конкретно операторы имеют особо низкие производственные показатели. Причем, отдельные значения показателей вполне могут стать поводом для углубленного разбора и принятия организационных решений.

Рекомендации по анализу загрузки оборудования и принятию управленческих решений

1. Проводится анализ коэффициента загрузки оборудования. Определяются подразделения, из-за которых план загрузки не выполняется. Далее анализ коэффициента загрузки можно провести по сменам, станкам и операторам.

2. Рассматриваются рассчитываемые системой ключевые показатели эффективности (КПЭ): Коэффициент загрузки (Кз), Коэффициент производственной загрузки (Кпз) и Коэффициент готовности (Кг), а также интервалы времени (группы состояний и причин простоя), которые оказывают влияние на загрузку оборудования, рассчитанные системой КПЭ.

3. Вначале рассматриваем Коэффициент готовности (Кг). Его отставание от 100% характеризует недоступное время оборудования, по разновидностям которого могут быть приняты определенные мероприятия:

- Технический простой – для его уменьшения принимаются административные решения по организации работы ремонтной службы, своевременному приобретению запасных частей.

- Организационный простой – для его уменьшения принимаются административные решения или разрабатываются определенные мероприятия.

- Неиспользованное время – это время, когда станок выключен по решению администрации. Определяется целесообразность таких решений. Возможно, пересматривается график работы оборудования

4. Рассматриваем Коэффициенты готовности (Кг) и производственной загрузки (Кзп). Разница значений коэффициентов Кг и Кпз пропорциональна времени нерегламентированного простоя (Тпрос.нр) по вине оператора. Сокращение времени нерегламентированного простоя достигается, как правило, за счет административных решений.

5. Рассматриваем коэффициенты загрузки (Кз) и производственной загрузки (Кзп), определяющих соответственно долю машинного и штучного времени по отношению к фонду работы оборудования. Разница между коэффициентами пропорциональна времени Производственного простоя (Тпрос.пр). Сокращение производственного простоя достигается принятием административных решений, а также изменением технологического процесса изготовления деталей.

6. Для принятия управленческих решений анализ коэффициентов и различных простоев имеется возможность проводить по сменам, станкам и операторам.

Из данного материала видно, как можно провести анализ эффективности загрузки оборудования и персонала и определить узкие места, мешающие выходу на плановые показатели. Выявление причин низкой производительности и причин простоя может дать руководству потенциал для роста производительности 10-15%. Но это не предел. Система позволяет повышать эффективность на 20-30%, если использовать дополнительные возможности. А именно:

- Для детального мониторинга машинного и штучного времени при выполнении технологических операций, контроля производительности оборудования необходимо использовать модуль АИС Диспетчер «Контроль производства».

- Для детального контроля времени выполнения УП на станках с ЧПУ используется модуль АИС Диспетчер «Управление программами для станков с ЧПУ»

- Для детального мониторинга времени технического простоя и управления техническими службами дополнительно устанавливается модуль АИС Диспетчер «Управление простоями»

Для более подробного знакомства с возможностями системы мониторинга АИС «Диспетчер» можно воспользоваться сайтом www.intechnology.ru или обратиться к разработчикам системы для запуска пилотного проекта на вашем предприятии. Система уже работает на более чем 50-ти крупных промышленных предприятиях, среди которых заводы, входящие в холдинги Вертолеты России, Росатом, КТРВ, ОАК и др.

Желаем всем успехов в построения эффективного производства.

Сергей Чуранов, технический директора ООО ИЦ «Станкосервис» service@cncinfo.ru

[c.232]

Подготовительно-заключительная и вспомогательная работа и работа по обслуживанию рабочего места могут выполняться либо во время работы оборудования, либо требуют его остановки.

[c.45]

Тм — время работы оборудования (машинное время) Т — время нахождения оборудования на объекте (бу-

[c.244]

Нормативное время работы оборудования и технологических установок равно календарному (365) минус нормативные простои на планово-предупредительные ремонты.

[c.181]

Задачи межремонтного обслуживания и периодических осмотров — устранять мелкие неполадки во время работы оборудования, обеспечивать контроль за работой контрольно-измерительных и регулирующих приборов, уточнять объемы предстоящих ремонтов и т. д.

[c.184]

Откуда коэффициент. занятости рабочих (/С3) будет., равен — Вр где Р — вРемя работы работника, чел. ч 3 в7 В0 — время работы оборудования, ч

[c.134]

Для более опытных рабочих организуются курсы по изучению вторых и смежных профессий. Овладение смежными профессиями дает возможность лучше использовать рабочее место и время работы оборудования, обеспечивать взаимозаменяемость рабочих и улучшать их материальное положение. В результате внедрения на предприятиях совмещения профессий по объединению Башнефть в 1975 г. высвобождено 439 человек с экономией по фонду заработной платы 594 тыс. руб.

[c.148]

Межремонтным периодом называется время работы оборудования между двумя ближайшими ремонтами.

[c.101]

Для более опытных рабочих организуют курсы по изучению вторых и смежных профессий. Овладение смежными профессиями дает возможность лучше использовать рабочее место и время работы оборудования, обеспечивать взаимозаменяемость рабочих и улучшать их материальное положение, сокращать общую численность рабочих.

[c.157]

Здесь m — среднее число единиц оборудования, находящегося в работе Фр. — общий фонд рабочего времени для единицы оборудования за планируемый отрезок времени, часы (например, для одного года Фр. в = 12-8-90 = 8640 ч, где 12— число месяцев в году 8 — число рабочих часов в смене 90 — число смен в месяце) / — число ремонтов t -ro вида (капитальных, средних, малых) в межремонтном цикле Тц — длительность межремонтного цикла, машино-часы ku — коэффициент использования оборудования по машинному времени, kM = TjT. Здесь Тм — время работы оборудования (машинное время) Т — время нахождения оборудования на объекте (бурящейся скважине). Например, для буровых насосов Тк складывается из времени механического бурения, промывок ствола скважины, его проработки, перекачки раствора и т. д.

[c.161]

Время работы оборудования 2000 6000 4000 0

[c.198]

Фактическое время работы оборудования, час 43 000

[c.357]

Чтобы изучать характер использования оборудования (машин станков, автоматов и Др.), определять его загрузку во. времени и причины, обусловливающие перерывы в работе, время использования оборудования классифицируют на отдельные категории время работы оборудования и время перерывов в работе или простоя оборудования (рис. 2).

[c.20]

Время работы подразделяется на время работы оборудования, предусмотренное выполнением производственного задания, и время работы, не предусмотренное заданием. Последнее включает ту работу, в результате которой не обеспечивается увеличение объема производства или улучшение ее качества. Время работы оборудования, связанное с выполнением производственного задания, включает время машинно (аппаратурно)-свободное, когда оборудование работает без участия рабочего (автоматически) и выполняет как рабочий, так и холостой ход, и время работы с участием рабочего, которое характеризует занятость рабочего на оперативной работе.

[c.20]

Время работы оборудования Время использования оборудования Время перерывов в работе оборудования (простоя)

[c.21]

Полезное время работы оборудования зависит от номинального фонда рабочего времени и коэффициента загрузки оборудования (Ау. Номинальное рабочее время можно представить в свою очередь как произведение количества отработанных дней (Гд ), коэффициента сменности (А м) и средней продолжительности одной смены (/см).

[c.258]

Полезное время работы оборудования (Т ), ч -(стр. 9- стр.1 1 стр.12 стр. 13) 3471,4 3712,8 +241,4 107,6

[c.261]

Совокупность фондов времени дает возможность проанализировать время работы оборудования. Так, сравнение календарного и режимного фондов времени позволяет установить возможности лучшего использования оборудования за счет повышения коэффициента сменности, а режимного и возможного — за счет лучшего использования оборудования путем сокращения затрат времени на ремонт в рабочее время. Уровень использования времени работы оборудования оценивают как в целом но предприятию, так и по цехам, конкретным машинам, поточным линиям, робототехническим комплексам и т. д.

[c.316]

Планирование таких стоимостных показателей, как выручка, суммы покрытия и затраты, базируется на планировании таких натуральных показателей, как объемы закупок сырья и материалов, время работы оборудования, персонала и сроки выполнения заданий. Для этого необходимо, чтобы в плане реализации отражались не только стоимостные, но и количественные показатели в разрезе изделий. Это позволит определить во внешнем контуре планирования

[c.132]

Нормативный метод предполагает опору на один из исходных показателей и расчет прочих через систему норм. В качестве исходного показателя может быть заказанное количество продукции или возможное время работы оборудования.

[c.75]

В анализе финансово-хозяйственной деятельности широко используется балансовый метод (балансовые увязки), который позволяет выявить согласованность взаимозависимых показателей на основе составления отдельных балансов. Это баланс трудовых ресурсов, который характеризует потребность предприятия в рабочей силе и ее источники, баланс времени работы оборудования, позволяющий сопоставлять плановое время работы оборудования с фактическим временем ее использования, и др.

[c.59]

Вычислите эффективность использования оборудования, разделив время работы оборудования на общее рабочее время. Это покажет насколько рационально используется оборудование.

[c.246]

Вил — плановое время работы оборудования, ч.

[c.165]

Плановое время работы оборудования нефтебазы зависит от числа дней в году и числа часов работы нефтебазы в течение дня. В большинстве случаев нефтебазы работают без выходных и число рабочих дней в году можно принимать 360. Таким образом, плановое время работы оборудования

[c.165]

Все рассмотренные ограничивающие условия выбора наилучших проектных вариантов новых изделий относятся к сфере их производства. Однако условие тождества эффекта по вариантам не всегда выполняется IB этой сфере. Если это условие выполняется в сфере эксплуатации, то необходимым становится учет еще ряда ограничений, относящихся к этой сфере. Выполнение условия тождества сопоставляемых проектных вариантов в сфере эксплуатации означает, что продукция, производимая с помощью проектируемых изделий, тождественна по качеству, составу, времени и объему производства, а сами проектируемые изделия различны по вариантам. Различие проектируемой техники по вариантам приводит к различию в объеме потребляемых производственных ресурсов при производстве продукции с ее помощью. Так, если один проектный вариант металлорежущего станка превышает по производительности на 50% другой, то ясно, что по вариантам будет различной требуемая численность основных производственных рабочих и Время работы оборудования. А эти величины являются строго лимитированными на каждом предприятии.

[c.103]

Для дежурного персонала устанавливается количество рабочих точек, где требуется постоянное дежурство (круглосуточное или на все время работы оборудования).

[c.92]

Т — время работы оборудования (час) или количество вы-

[c.129]

[c.36]

ШТУЧНОЕ и МАШИННОЕ ВРЕМЯ 41

[c.41]

Что такое штучное и машинное время [c.250]

Технически обоснованная норма штучного времени и машинное время. Техническая обоснованная норма штучного времени на выполнение одной операции

[c.73]

Последнее требование вызывается тем, что наиболее полный эффект от скоростных элементов режима резания может быть получен только-тогда, когда, наряду с уменьшением машинного времени, будет уменьшаться и вспомогательное время, которое в мелкосерийном производстве может доходить до 40—80% штучного времени.

[c.140]

При использовании фрез с новой геометрией в ряде случаев оказывается, что вспомогательное время установки и снятия деталей значительно больше сократившегося машинного времени. Учитывая это, необходимо обратить особое внимание на сокращение вспомогательного времени, для чего желательно применение многоместных приспособлений с быстродействующими зажимами. Это особенно важно, если принять во внимание, что в серийном производстве на токарных, фрезерных и других станках машинное время редко превышает 50 / штучного времени.

[c.353]

Для крупносерийного и массового производства проектируется операционная технология. В ней последовательно указывается название операций, типы станков, специальная оснастка. Для каждой операции вычерчивается операционный эскиз с указанием баз и размеров обрабатываемых поверхностей. Содержание работ в операции расчленяется на отдельные переходы, указываются все средства, обеспечивающие выполнение и контроль каждого перехода, определяются расчетные данные обрабатываемых поверхностей. По каждому переходу рассчитываются режимы резания, машинное и вспомогательное время. Дается штучное время, разряд работы и стоимость операции.

[c.79]

Нормируют для каждого перехода машинное и вспомогательное время и подсчитывают штучное время.

[c.80]

Важное место в производственном процессе ремонта автомобилей занимает механизация транспортных работ. Для оценки эффективности различных видов подъемно-транспортного оборудования воспользуемся примером расточки блока цилиндров на станке. По опытно-статистическим данным время установки и снятия блока цилиндров при использовании различных видов подъемно-транспортного оборудования характеризуется следующими данными мостовой кран — 5 мин, подвесная катучая балка — 0,5 мин, электротельфер на укосине — 0,5 мин. Если принять, что машинное время обработки блока цилиндров равно 4 мин, то штучное время при использовании мостового крана составит 9 мин, а электротельфера — 4, 5 мин.

[c.314]

Затраты на износ режущего инструмента находятся в зависимости от времени его работы (машинное время), однако удобнее и проще вести расчет по штучному времени.

[c.786]

Роль вспомогательного времени. Машинное время при обработке деталей в среднем составляет в индивидуальном производстве 24% от штучного времени, при мелкосерийном производстве 36%, в крупносерийном производстве примерно 50% и только в условиях массового производства машинное время достигает 65—70%.

[c.470]

Машинное время, которое при работе на универсально-токарных станках составляет 35—50% от штучного [100], может быть уменьшено путем правильного выбора заготовки, применения высокопроизводительных инструментов и методов обработки, а также путем правильного выбора основных элементов режима резания — глубины резания, подачи и скорости резания.

[c.38]

Последнее требование вызывается тем, что наиболее полный эффект от скоростных элементов режима резания может быть получен только тогда, когда наряду с уменьшением машинного времени будут приняты меры и к уменьшению вспомогательного времени, которое в мелкосерийном производстве может доходить до 40—80% штучного времени [93]. Это видно из следующего примера. Пусть на обработку какой-либо детали затрачивается 100 мин., причем половина времени, т. е. 50 мин., составляет машинное время и 50 мин. — вспомогательное время Если повысить скорость резания, например, в 5 раз, т. е. уменьшить машинное время до 10 мин., а вспомогательное время оставить тем же, то общее время, затрачиваемое на изготовление детали, будет равно тогда 60 мин. Таким образом, при уменьшении машинного времени в 5 раз при том же вспомогательном времени мы уменьшим общее время всего лишь на 40%. Поэтому вопросу снижения вспомогательного времени, наряду со снижением машинного времени, большое внимание уделяют как конструкторы новых станков, инструмента и приспособлений, так и рабочие непосредственно у рабочего места.

[c.206]

Специализированные устройства обеспечивают значительное снижение затрат на оснастку благодаря возможности использования их элементов в различных модификациях не только для нескольких деталей данной машины, но и при выпуске вновь осваиваемой машины. Они позволяют уменьшить долю вспомогательного времени в штучном времени, сократив время на переналадку станков в период освоения новых машин.

[c.8]

Доля (удельный вес) вспомогательного времени в штучном и его абсолютная величина при обработке деталей на некоторых видах оборудования достигает значительных величин, превосходящих довольно часто в несколько раз основное технологическое время. Следует отметить, что увеличение режимов обработки, особенно скорости резания, за счет использования новых видов режущего инструмента, оснащенного твердым сплавом и керамическими пластинками, а равно и внедрение нового, более быстроходного и мощного оборудования, способствуют дальнейшему возрастанию доли вспомогательного времени. Это может стать помехой на пути дальнейшего внедрения высокопроизводительного оборудования и повышения производительности труда. Действительно, при незначительной доле в штучном времени машинного дальнейшее уменьшение последнего уже не дает значительного эффекта.

[c.296]

Пути сокращения основного технологического (машинного) времени. Основное технологическое (машинное) время составляет значительную часть от времени, необходимого на обработку деталей. Даже в условиях мелкосерийного производства при работе на консольных фрезерных станках оно составляет 40—50% штучного времени. В крупносерийном и массовом производстве доля основного технологического времени значительно возрастает. Рассмотрим методы, позволяющие его сократить.

[c.155]

Техническая норма времени представляет собой совокупность всех затрат рабочего времени на выполнение данной операции и складывается из подготовительно-заключительного и штучного времени. В состав подготовительно-заключительного времени входит время на ознакомление с технологической документацией (чертежом, технологической картой), на подготовку рабочего места и наладку станка, на установку и съем приспособлений и инструмента, на проход пробной стружки, на предъявление детали техническому контролеру и т. д. Общее подготовительно-заключительное время, установленное на партию, делят на количество деталей в партии и получают подготовительно-заключительное время на одну деталь. Штучное время состоит из основного, т. е. времени, непосредственно затрачиваемого на изменение формы детали, и вспомогательного, а также времени на обслуживание рабочего места, на отдых, на личные надобности. Основное время может быть машинным и машинно-ручным. Машинным временем называется время, затрачиваемое на действие, выполняемое непосредственно машиной (на снятие стружки с механической подачей). Машинно-ручное время учитывает работу машины с участием рабочего (работа с ручными подачами).

[c.214]

Техническая норма штучно-калькуляционного времени (в минутах) в серийном ремонтном производстве включает в себя следующие элементы затрат основное (технологическое, машинное) время г , необходимое для целенаправленного воздействия на объект производства вспомогательное время затрачиваемое на установку и снятие изделия, технологический переход и контрольные измерения время организационного и технического обслуживания рабочего места время на отдых и личные надобности работающего время подготовительнозаключительной работы т. е.

[c.62]

Из приведенных в формуле (б) слагаемых мащинное и вспомогательное время являются наибольшими составляющими машинное время составляет 35—40%, а вспомогательное 40—50% штучного времени. Следовательно, для уменьшения

[c.29]

В приборостроении, где большинство обрабатываемых деталей мелкие, машинное время составляет только 20—25% от технически обоснованной нормы штучного времени, а вспомогательное время 70—75% параллельно с увеличением режимов резания необходимо внедрять приспособления и устройства, способствующие уменьшению вспомогательного времени (автоматизация управления станком и измерения размеров детали, применение многоместных и быстродействующих зажимных устройств и др.).

[c.75]

Положим далее, что основное (машинное) время операции ПМО может быть представлено через основное время обычной обработки и коэффициент р<1, зависящий от изменения режимов резания и числа рабочих ходов при переходе от резания без нагрева к ПМО, т. е. 02=Р о1- Принимая далее, что коэффициент ки входящий в формулу для неполного штучного времени, мало меняет свое значение, можем записать 2н.шт= Р 1н.шт. Пусть стоимость 1 ч работы станка на рассматриваемом рабочем месте при переходе от обычного процесса резания к ПМО возрастает (в связи с дополнительным расходом энергии, газа, воды и другими причинами) от С до Сг руб/ч. Тогда искомую величину АС, руб/ч,— снижение затрат на единицу штучного времени — можем рассчитать по формуле

[c.216]

Приспособления этой группы характерны тем, что для смены деталей приходится останавливать станок, что приводит к непроизводительной затрате времени. Нередко эти затраты составляют 50% и более от штучного времени. Чем короче машинное время, тем сильнее сказываются эти затраты.

[c.194]

Основную долю штучного времени (70—90 %) составляют машинное и вспомогательное время, следовательно, одним из основных направлений повышения производительности труда на токарных станках является сокращение основного (машинного) и вспомогательного времени.

[c.140]

В системах, работающих с поддержанием постоянства силы Р, сила Рг характеризует съем в единицу времени — производительность, так как при затуплении шлифовального круга сила Р может уменьшаться в 2…4 раза, при этом основное машинное время возрастает в 2…3 раза, штучное в 2 раза и более. Потеря производительности в MP , где не осуществляется контроль за

[c.69]

В машинах штучной продукции обрабатываемые объекты поступают через равные промежутки времени. В ряде случаев обрабатываемые изделия перемещаются внутри машины периодически—с остановками, во время которых они обрабатываются (многопозиционные машины-автоматы). Основные операции выполняются прерывно или перемежаются со вспомогательными и транспортными. Подавляющее большинство исполнительных органов машин штучной продукции имеет прерывное движение.

[c.280]

Так как роторные машины позволяют непрерывно осуществлять заданный технологический процесс обработки объектов, то рабочий цикл может быть определен как время между двумя последовательными подачами объектов на рабочий ротор или как время между двумя последовательными съемами обработанных объектов с рабочего ротора. Время рабочего цикла в роторных машинах штучной продукции зависит от целого ряда конструктивных и кинематических параметров машины.

[c.66]

Из теории резания известно, что машинное время и время смены инструмента и подналадки станка как часть штучного времени на операцию зависят от режимов резания. Их функциональная зависимость на плоскости имеет форму кривой экстремального вида [16]. Значит ее минимум будет обусловлен не максимально возможным технологическим режимом, а режимом, соответствующим наименьшему (/ . времени на операцию и, следовательно, наибольшей выработке станочника (при неизменной величине остальных составляющих штучно-калькуляционного времени, не зависящих от режйма резания). Но это не означает, что будут достигнуты наименьшие затраты живого и овеществленного труда на операцию. В этом случае достигается максимальная экономия живого труда станочника и совершенно не учитываются все остальные затраты овеществленного труда, связанные с выполнением данной операции. Следует ли, однако, считать, что работа на режимах максимальной выработки является экономичной Утверди-

[c.109]

Норма штучного времени (мин) определяется по формуле Тшт = То+Тв+Тобс+ТагА, где То — основное (машинное) время, в течение которого происходит резание, мин Та — вспомогательное время, затрачиваемое на установку, закрепление н подвод заготовки к инструменту, установку инструмента на размер, управление станком, контроль заготовки в процессе обработки, освобождение и снятие детали, мин Товс — время организационного и технического обслуживания рабочего места (осмотр и опробование станка, его уборка, смазывание и чистка, смена инструмента и др.), мин 7 отд —время перерывов на отдых и личные надоб-иостп, мин.

[c.300]

Приспособления (люнеты, хомутики, поводки, патроны) должны быть жесткими, надежными и быстродействуюш,ими. Последнее требование очень важно, так как при работе на повышенных режимах шлифования машинное время значительно снижается и доля вспомогательного времени в штучном времени повышается. Для наибольшего эффекта скоростного шлифования необходимо одновременно с уменьшением машинного времени добиться снижения вспомогательного времени и времени, затрачиваемого на подготовительные работы. Наряду с применением быстродействующих зажимных и поводковых устройств, уменьшению вспомогательного времени и повышению производительности труда содействуют 1) применение измерительных приспособлений, позволяющих производить измерения обработанной поверхности на ходу станка 2) применение тормозных устройств или фрикционных муфт для быстрой остановки вращения заготовки [c.531]

Как показала практика эксплуатации автоматических линий,, с увеличением количества режущих инструментов, одновременно работающих, уменьшаются оптимальные режимы резания, но это не ведет к уменьшению производительности. По сравнению с индивидуальным оборудованием машинное время в доле штучного времени увеличивается в 2—3 раза и, кроме того, весьма высоко применяется совмещение обработки поверхностей, а время на организационно-техническое обслуживание внутри смены уменьшается в 3—4 раза. Производственный цикл сокращается, так как нет совершенно межоперационного пролеживания, что неизбежно при обработке на индивидуальных станках.

[c.283]

На рево-льверных станках с вертикальной осью вращения револьверной головки наряду с револьверным суппортом имеется также суппорт, как и на токарном станке, который получает продольную и поперечную подачи. Эти станки позволяют вести обработку одновременно инструментами продольного и револьверного суппортов, что также сокращает машинное время. Заготовки на револьверных станках могут быть в виде прутков или штучные. Прутки закрепляются,

[c.285]

Задача 24.1. для вариантов 1, 2 и 3. По существующему технологическому процессу первой операцией является токарная, в которой в двух установках производится подрезка торца и зацентровка вала поочередно с двух сторон. При этом используется имеющийся в цехе амортизированный на т% старый токарный станок мощностью Л сг, кет и стоимостью Сет, руб. Штучное время операции составляет /пгг, мин, в том числе машинное время подрезания /маш,о, и зацентровки мин-, разряд токаря — 3-й. Используются токарный патрон стоимостью Спрь резец подрезной и комбинированное центровочное сверло общей стоимостью Синстр, руб.

[c.198]

Задача 24.1. для вариантов 4, 5 и 6. На участке групповой обработки валов токарные операции выполняют на универсальных токарно-винторезных станках мощностью кет, стоимостью руб., амортизированных на т%. Штучное время операции составляет шт, мин, в том числе машинное время /ыаш. — В операции используется токарный патрон стоимостью С р, руб. Операцию выполняет токарь 4-го разряда, который также делает переналадку длительностью Твал, мин. Этой работой занято станков.

[c.199]

Внесено предложение о приобретени-и для участка токарного станка с программным управлением стоимостью Ссг, руб. При этом штучное время операции значительно сократится до tan, мин, а машинное время сократится до i am, мин. В операции используется патрон и другие принадлежности стоимостью Спр, руб. Операцию выполняет токарь 2-го разряда. Переналадка станка занимает у токаря очень незначительное время Гнал,- С выполнением годовой программы справляется станков. Годовая программа выпуска — Дрод тыс. деталей, режим работы цеха двухсменный обработка ведется партиями размером п , производство 1-й категории. Данные приведены в табл. 24.4.

[c.199]

Нормирование. Трудоемкость операции фрезерования определяется как при точении, нормой штучного времени Гшт = Г -Ь -Ь Твсп -1- 7доп- Основное, или машинное, время Гм (мин) при торцовом и цилиндрическом фрезеровании определяют по формуле [c.41]

Для индивидуального и мелкосерийного производства разрабатывают технологические маршруты механической обработки деталей, в которых последовательно указывают название операций, краткое содержание выпэлняемой работы, типы станков, оснастку, штучное время разряд работы и стоимость операции в маршрутной технологии кратко излагаются контрольные, термические, слесарные и другие промежуточные операции. Для массового и серийного производства последовательно указываются наименование операции, типы станков и специальная оснастка. Для каждой операции выполняется операционный эскиз с указани-е.м баз и размеров обрабатываемых поверхностей. Операции расчленяются на переходы, указываются весь режущий, из.черительный инструмент и приспособления. По каждому переходу рассчитывают режимы резания, машинное и вспомогательное время. Определяют штучное время, разряд и стоимость операции.

[c.291]

Машинное время, мин, для всех видов разрезания определяют по формуле X — длина рабочего хода инструмента, мм Ьр х = 1 + у + А] / — длина обрабатьшае-мой поверхности, мм у — путь врезания инструмента, мм Д — перебег инструмента, мм. Штучное время iцJ определяют как сумму машинного и вспомогательного времени iшт маш

[c.27]

Штучные и 3 д е л и я. К числу таких изделий относятся головные платки, вуали, шарфы и т. п. Мы остановимся на отделке наиболее основного вида штучных изделий, т. е. жеисггих головных платков и шарфов. С ткацких ф-1г атласные платки поступают в отделку в виде цельных кусков. Пе ред нанесением апрета куски раскладываются, сшиваются, навиваются на обычной накатной машине и прокатываются на паровом каландре. Во время ианесения апрета на платки необходимо следить, чтобы не склеилась бахрома, поэтому при пуске товара под раклю на кромки кладут деревянные колодки, к-рые защищают бахрому от нанесения на нее апрета. Барабан для просушки апретированных платков—обычной конструкции. Апретированные платки

[c.442]

Штучное время Гщт — технически обоснованная норма времени, необходимая для выполнения данной технологической операции при использовании современных методов обработки на основе передовой техники и опыта новаторов производства. Тшг—То -Тв- -Тт,о- — 3 0.0- » Тотлу где То — основное (машинное) время, в течение которого осуществляется изменение размеров, формы и шероховатости поверхности обрабатываемой заготовки Гв — вспомогательное время, затрачиваемое на выполнение действий вспомогательного характера (на управление станком, установку, закрепление и снятие детали, подвод и отвод режущего инструмента, измерение детали и т.д.) сумма Го-ЬГв — оперативное время Гт.о — время, затрачиваемое на обслуживание станка в процессе работы (смазывание, удаление стружки, смена инструмента) То.о — время организационного обслуживания, затрачиваемое на подготовку станка к работе в начале смены и на уборку его в конце смены, а также на передачу станка сменщику Ття — время на отдых и естественные потребности.

[c.140]

Повышение производительности механической обработки заготовок в значительной степени зависит от уровня механизации и автоматизации приспособлений. Анализ вспомогательного времени при обработке на универсальных металлорежущих станках показывает, что на обработку заготовок резанием (машинное время) уходит 17…387о штучно-калькуляционного времени, а остальное (вспомогательное) время затрачивается в основном на закрепление и раскрепление заготовок. Следовательно, существенное повышение 11роизводнтельности механической обработки заготовок может быть достигнуто лишь при резком сокращении вспомогательного времени, затрачиваемого на закрепление-открепление заготовок за счет применения быстродействующих механизированных приводов зажима,

[c.80]

Такая прикладная методика соответствовала условиям работы универсальных станков, где машина имела лишь технологические механизмы и поэтому выполняла лишь операции обработки в течение времени, которое так и называлось машинным . Все остальное время, пока ставились и закреплялись детали, подводились и устанавливались на глубину инструменты и т. д., станок по существу простаивал, поскольку не имел соответствующих механизмов. В такие моменты человек помогал станку. Нормативы времени этой помощп , а следовательно, и нормы выработки, зависели преимущественно от человека, его возможностей и квалификации. Здесь все было логично. Недаром такая система пормирования и подсчета штучного времени сохранилась до сих нор.

[c.36]