Все работы по плановому ремонту оборудования выполняются в определенной последовательности, образуя повторяющиеся циклы.

Ремонтный цикл — это повторяющаяся совокупность различных видов планового ремонта, выполняемых в предусмотренной последовательности через установленные равные числа часов оперативного времени работы оборудования, называемые межремонтными периодами.

Ремонтный цикл завершается капитальным ремонтом и определяется структурой и продолжительностью.

Структура ремонтного цикла — это перечень ремонтов, входящих в его состав, расположенных в последовательности их выполнения.

Продолжительность ремонтного цикла — это число часов оперативного времени работы оборудования, на протяжении которого производятся все ремонты, входящие в состав цикла (табл. 1).

Таблица 1. Продолжительность ремонтного цикла для металлорежущего оборудования

| Металлорежущие станки | Продолжительность цикла в годах при

двухсменной работе в производстве |

||

| массовом и крупносерийном | серийном | мелкосерийном и индивидуальном | |

| Станки нормальной точности:

легкие и средние крупные и тяжелые |

3,5 — 6,0 — |

4,0 — 7,5 5,5 — 10,0 |

5,0 — 8,5 6,5 — 12,0 |

| особо тяжелые, уникальные | — | 7,0 — 13,0 | 8,5 — 15,0 |

| Прецизионные станки:

легкие и средние |

4,0 — 8,5 |

5,5 — 11,5 |

6,5 — 13,0 |

| особо тяжелые, уникальные | — | 9,0 — 19,5 | 10,5 — 22,0 |

| Станки, работающие абразивным инструментом:

легкие и средние |

3,0 — 5,0 |

3,5 — 8,0 |

4,5 — 8,0 |

| крупные и тяжелые | 4,0 — 7,0 | 5,0 — 9,0 | 6,5 — 10,5 |

Простои оборудования, связанные с выполнением плановых и неплановых ремонтов и технического обслуживания, в продолжительность ремонтного цикла не входят.

Срок службы станка до первого капитального ремонта указывается изготовителем станка в технических условиях на станок. При ремонте станков следует руководствоваться эксплуатационными документами.

Металлорежущие станки делятся на три группы: первая группа – легкие и средние станки весом до 10 т, вторая группа – крупные и тяжелые станки весом от 10 до 100 т, третья группа – особо тяжелые — уникальные, весом свыше 100 т.

Меньшие значения продолжительности цикла принимаются для оборудования при обработке на нем чугуна и цветных металлов и оборудования, установленного в запыленных, загазованных и влажных помещениях; большие значения – для оборудования, преимущественно занятого обработкой стали и работающего в нормальных условиях.

Отдельные виды ремонта в течение цикла, т.е. за период между двумя ремонтами, повторяются через определенные промежутки времени и чередуются в определенной последовательности. Например, структуру ремонтного цикла, состоящего из четырех текущих (ТР), одного среднего (СР) и одного капитального ремонта (КР), записывают так:

КР–ТР–ТР–СР–ТР–ТР–КР.

При этом следует учесть, что между текущими ремонтами проводятся плановые осмотры (ПО) и проверки станков на технологическую точность.

Порядок чередования отдельных видов ремонта в ремонтном цикле представляет собой структуру ремонтного цикла. Структура ремонтного цикла различна для разных типов оборудования.

В табл. 2. приводится примерная структура ремонтного цикла для различных групп металлорежущего оборудования.

Таблица 2. Структура ремонтного цикла для металлорежущего оборудования

| Металлорежущие станки | Количество ремонтов в цикле | |||

| КР | СР | ТР | ПО | |

| Легкие и средние | 1 | 2 | 6 | 9 |

| Крупные и тяжелые | 1 | 2 | 6 | 27 |

| Особо тяжелые и уникальные | 1 | 2 | 9 | 36 |

Ремонтный цикл Т – период работы станка между двумя капитальными ремонтами или для вновь установленного станка — период от начала его ввода в эксплуатацию до первого капитального ремонта.

Межремонтный период t – период работы станка между двумя очередными плановыми ремонтами.

Межосмотровый период to – период работы станка между двумя очередными осмотрами или между очередным осмотром и очередным плановым ремонтом.

Продолжительность ремонтных циклов, межремонтных и межосмотровых периодов устанавливается по календарному времени эксплуатации станков с учетом коэффициента использования или по количеству отработанных станком часов или какой-либо эквивалентной величине (число рабочих циклов, число изготовленных деталей и т.д).

Структура ремонтного цикла – порядок расположения и чередования ремонтов и осмотров в ремонтном цикле. Структура ремонтных циклов технологического оборудования дана в табл. 3.

Таблица 3. Структура ремонтных циклов для металлорежущего оборудования

| Наименование оборудования | Ремонтные работы и работы по техническому уходу | |||

| чередование работ | количество | ремонтов | ||

| средних | малых | осмотров | ||

| Металлорежущие станки легкие и средние весом до 10 т | КР—ПО—МР—ПО—МР—ПО—СР—ПО—МР —ПО —МР—ПО—СР—ПО — МР— ПО—МР—ПО —КР | 2 | 6 | 9 |

Принятые обозначения: КР — капитальный ремонт; СР — средний ремонт; МР — малый ремонт; ПО — плановый осмотр.

Продолжительность ремонтных циклов, межремонтных и межосмотровых периодов для металлорежущих станков зависит от возраста станка и назначается по табл. 4.

Таблица 4. Продолжительность ремонтных циклов, межремонтных и межосмотровых периодов металлорежущих станков

| Возраст станков | Продолжительность в отработанных часах | ||

| ремонтного цикла Т | межремонтного периода t | межосмотрового периода t0 | |

| Легкие и средние весом до 10 т:

до 20 лет свыше 20 лет |

26000 23400 |

2900 2600 |

1450 1300 |

Трудоемкость ремонтных операций зависит от вида и сложности ремонта станка. Она определяется его конструктивными и технологическими особенностями и размерами.

Степень сложности ремонта станка, его ремонтные особенности оцениваются в категориях сложности ремонта (в единицах ремонтосложности).

Категория сложности ремонта определяется путем сравнения со станком-эталоном. Существуют таблицы категорий сложности для разных типов и моделей металлорежущих станков и другого оборудования.

Планирование простоев оборудования в ремонте, трудоемкости ремонтных операций осуществляется на единицу ремонтосложности, которые даны в табл. 5–7.

Таблица 5. Нормы времени в человеко-часах на единицу ремонтосложности технологического оборудования

| Ремонтные операции | Слесарные работы | Станочные работы | Прочие работы | Всего |

| Промывка как самостоятельная операция | 0,6 | — | — | 0,6 |

| Проверка на точность как самостоятельная операция | 0,3 | — | — | 0,3 |

| Плановый осмотр перед капитальным ремонтом | 1,6 | 0,4 | — | 2,0 |

| Плановый осмотр | 1,0 | 0,5 | — | 1,5 |

| Малый ремонт | 5,0 | 4,0 | 1,0 | 10,0 |

| Средний ремонт | 18,0 | 10,0 | 2,0 | 30,0 |

| Капитальный ремонт | 30,0 | 20,0 | 4,0 | 54,0 |

Примечания:

- Для оборудования, проработавшего свыше 20 лет, нормы на слесарные работы могут быть увеличены на 10%.

- При получении готовых запасных деталей со стороны свыше 10% от потребного количества, нормы на станочные работы должны соответственно уменьшаться.

Таблица 6. Нормы межремонтного обслуживания на одного рабочего в одну смену

| Вид оборудования | Станочники | Слесари | Смазчики | Шорники |

| в ремонтных единицах | в физических единицах

оборудования, имеющего ременные приводы |

|||

| Металлорежущие станки (кроме автоматов и полуавтоматов) | 1650 | 560 | 1000 | 300 |

| Металлорежущие автоматы и полуавтоматы | 1650 | 400 | 900 | — |

Примечания:

- В массовом и крупносерийном производствах нормы межремонтного обслуживания могут быть понижены на 15%.

- Для оборудования, работающего с абразивом, нормы могут быть понижены на 5%.

- Для оборудования, проработавшего свыше 20 лет, нормы могут быть понижены на 10%.

Таблица 7. Нормативы продолжительности простоя металлорежущих станков из-за ремонта в сутках при различной сменности работы ремонтной бригады

| Наименование ремонтных работ и работ по техническому уходу | Нормативы простоя на одну ремонтную единицу | ||

| при работе ремонтной бригады | |||

| в одну смену | в две смены | в три смены | |

| Проверка на точность как самостоятельная операция | 0,1 | 0,05 | 0,04 |

| Малый ремонт | 0,25 | 0,14 | 0,1 |

| Средний ремонт | 0,6 | 0,33 | 0,25 |

| Капитальный ремонт | 1,0 | 0,54 | 0,41 |

Нормативы для одной ремонтной единицы являются плановыми нормами, которые принимаются для подсчетов по всем группам ремонтной сложности.

Для металлорежущего станка модели 1А62 присвоена 12-я категория сложности ремонта.

Для проведения одного малого ремонта станка модели 1А62 потребуются, согласно нормативам, приведенным в табл. 5, следующие затраты времени:

- 12 х 5,0 = 60 час. на слесарные работы;

- 12 х 4,0 = 48 час. на станочные работы;

- 12 х 1,0 = 12 час. на прочие работы.

Соответственно для капитального ремонта станка модели 1А62 потребуются:

- 12 х 30 = 360 час. на слесарные работы;

- 12 х 20 = 240 час. на станочные работы;

- 12 х 4,0 = 48 час. на прочие работы.

Время простоя станка из-за ремонта округляется при малом и среднем ремонте до целых смен, при капитальном ремонте — до целых суток.

Для оборудования, работающего в три смены, простои при осмотрах перед средним и капитальным ремонтами планируются 0,1 суток на одну ремонтную единицу.

При модернизации оборудования во время среднего и капитального ремонтов нормы простоя в ремонте увеличиваются в зависимости от объема работ по модернизации. Дополнительное время простоя устанавливает главный механик и утверждает главный инженер завода.

При снятии оборудования с фундамента и централизованном ремонте устанавливается дополнительное время простоя на снятие с фундамента, транспортирование и монтаж на фундаменте.

Планирование ремонтных работ осуществляется

на основе типовой системы технического

обслуживания и ремонта оборудования.

Сущность системы заключается в том, что

после отработки каждым станком

определенного количества часов

производятся плановые профилактические

осмотры и различные виды ремонтов. Для

различных видов оборудования определены

разные по структуре и продолжительности

ремонтные циклы (период оперативного

времени работы оборудования между двумя

капитальными ремонтами) и числа плановых

осмотров в циклах технического

обслуживания.

Ремонтный цикл ()

– это повторяющаяся совокупность

различных видов планового ремонта,

выполняемых в предусмотренной

последовательности через установленные

числа часов оперативного времени работы

оборудования, называемые межремонтными

периодами.

Структура ремонтных циклов представляет

собой перечень ремонтных работ, входящих

в состав цикла и расположенных в порядке

их выполнения.

1. По справочнику по станкам (Типовая

система технического обслуживания и

ремонта металлорежущего и

деревообрабатывающего оборудования/Под

ред. Клягина В.И. – М.: «Машиностроение»,

1988. — 672 с.) определяем структуры

ремонтного цикла для нашего оборудования,

и полученные данные сводим в таблицу

5.1.

Таблица 5.1. Структура ремонтного цикла

по станкам.

|

Наименование операции |

Модель станка |

Масса, т |

Структура ремонтного цикла |

Число ремонтов в цикле |

Число плановых |

|

|

СР |

ТР |

|||||

|

Токарная |

1Б265-6К |

14,5 |

У-О1-ТР1-О2-ТР2-О3-СР1-О4-ТР3-О5-ТР4-О6-К |

1 |

4 |

6 |

|

Сверлильная |

2Г125 |

0,47 |

У-О1-ТР1-О2-ТР2-О3-СР1-О4-ТР3-О5-ТР4-О6-К |

1 |

4 |

6 |

|

Специально-фрезерная |

692Р |

2,0 |

У-О1-ТР1-О2-ТР2-О3-СР1-О4-ТР3-О5-ТР4-О6-К |

1 |

4 |

6 |

|

Круглошлифо- вальная |

3Т160 |

8,1 |

У-О1-ТР1-О2-ТР2-О3-СР1-О4-ТР3-О5-ТР4-О6-СР2-О7-ТР5-О8-ТР6-О9-К |

2 |

6 |

9 |

(У – установка оборудования; О – осмотр;

ТР – текущий ремонт; СР – средний ремонт;

К – капитальный ремонт).

Продолжительность ремонтных циклов,

межремонтных и межосмотровых периодов

устанавливается в часах оперативного

времени работы оборудования.

Продолжительность ремонтного цикла

– это число часов оперативного времени

работы оборудования на протяжении,

которого производятся все ремонты,

входящие в состав цикла.

2. Продолжительность ремонтного цикла, определяется по следующей формуле: (час), где а — исходная величина ремонтного цикла, различная для различных видов оборудования, равная 16800ч.;

ком-коэффициент, учитывающий

род обрабатываемого материала

(конструкционная сталь – 1, чугун –

0,75);

кми— коэффициент, учитывающий

род материала инструмента (лезвийный

– 1, образивный – 0,8);

ктс— коэффициент, учитывающий

квалитет точности обработки (нормальный

класс точности -Н- 1, повышенный КТ-П-1,5,

особо-высокой точности-2);

кмс— коэффициент, учитывающий

массу станка (если масса до 10 тонн-1,0, от

10 до 100 тонн-1,35, более 100 тонн-1,7);

кв— коэффициент, учитывающий

возраст станка (до 10 лет – 1, более 10

лет-0,9);

кд— коэффициент, учитывающий

год выпуска станка (для металлорежущих

станок -1,0).

Для проведения расчета выведем исходные

величины продолжительности ремонтного

цикла по справочнику станков (Типовая

система технического обслуживания и

ремонта металлорежущего и

деревообрабатывающего оборудования/Под

ред. Клягина В.И. – М.: «Машиностроение»,

1988. — 672 с.) в таблицу 5.2.

Таблица 5.2. Исходные величины

продолжительности ремонтного цикла.

|

№ опер. |

Наименование Модель |

А, |

КОМ |

КМИ. |

КТС |

Кмс |

Кв |

Кд |

|

005 |

Токарный 1Б265-6К |

16800 |

1 |

1 |

1 |

1 |

0,9 |

1 |

|

010 |

Сверлильный 2Г125 |

16800 |

1 |

1 |

1 |

1 |

1 |

1 |

|

015 |

Специально-фрезерный 692Р |

16800 |

1 |

1 |

1 |

1 |

1 |

1 |

|

020 |

Круглошлифовальный 3Т160 |

16800 |

1 |

1 |

1,5 |

1 |

1 |

1 |

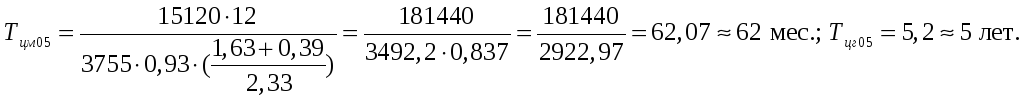

Для

операции 05:

часов.

Для

операции 10:

часов.

Для

операции 15:

часов.

Для

операции 20:

часов.

3.

Длительность ремонтного цикла в месяцах

и годах, рассчитывается по следующей

формуле:

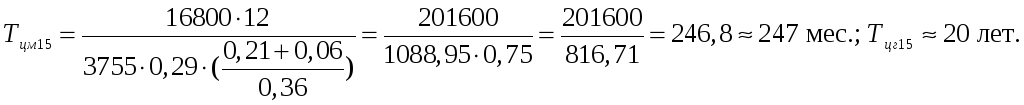

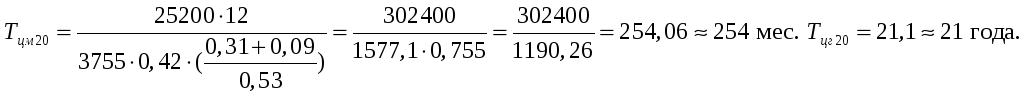

Операция 05:

Операция 10:

Операция 15:

Операция 20:

4.

Продолжительность межремонтного

и межосмотрового

периодов в месяцах и в годах:

;

,

где Xс

–

количество средних ремонтов в течение

ремонтного цикла; Xт

– количество

текущих ремонтов в течение ремонтного

цикла; Xо

–

количество осмотров в течение ремонтного

цикла.

Операция 05:

мес.;

лет.

мес.;

года.

Операция 10:

мес.;

год.

мес.;

года.

Операция 15:

мес.;

года.

мес.;

года.

Операция 20:

мес.;

года.

мес.;

года.

Полученные результаты сведём в таблицу

5.3.

Таблица 5.3. Данные о межремонтном

обслуживании.

|

Оборудование |

1Б265-6К |

2Г125 |

692Р |

3Т160 |

|

|

62 |

75 |

247 |

254 |

|

|

5 |

6 |

20 |

21 |

|

|

10 |

12,5 |

41 |

42 |

|

|

0,83 |

1 |

3 |

3,5 |

|

|

5 |

6,25 |

20,6 |

21 |

|

|

0,42 |

0,5 |

1,7 |

1,75 |

5. Трудоёмкость ремонта по каждому станку

определяется на основе категории

сложности ремонта и норм трудоёмкости

на одну ремонтную единицу и определяется

по формуле:

,

где

— категория ремонтной сложности;

— норма времени на одну ремонтную единицу

в часах по нормативам в таблице 5.4.

Таблица 5.4. Нормы времени на одну ремонтную

единицу сложности в часах.

|

Работы |

Вид ремонта |

|||

|

Осмотр |

Текущий |

Средний |

Капитальный |

|

|

Слесарные |

0,75 |

4,0 |

16,0 |

23 |

|

Станочные |

0,10 |

2,0 |

7,0 |

10 |

|

Прочие |

— |

0,1 |

0,5 |

2 |

|

Всего |

0,85 |

6,1 |

23,5 |

35 |

По нормам времени на одну ремонтную

единицу сложности, приведённую в таблице

5.4., определяем трудоёмкость ремонта и

полученные данные сводим в таблицу 5.5.

Операция 05. Трудоёмкость слесарных

работ:

Осмотр

нормо-час.

Текущий ремонт

нормо-час.

Средний ремонт

нормо-час.

Капитальный ремонт

нормо-час.

Операция 05. Трудоёмкость станочных

работ:

Осмотр

нормо-час.

Текущий ремонт

нормо-час.

Средний ремонт

нормо-час.

Капитальный ремонт

нормо-час.

Операция 05. Трудоёмкость прочих работ:

Текущий ремонт

нормо-час.

Средний ремонт

нормо-час.

Капитальный ремонт

нормо-час.

Операция 10. Трудоёмкость слесарных

работ:

Осмотр

нормо-час.

Текущий ремонт

нормо-час.

Средний ремонт

нормо-час.

Капитальный ремонт

нормо-час.

Операция 10. Трудоёмкость станочных

работ:

Осмотр

нормо-час.

Текущий ремонт

нормо-час.

Средний ремонт

нормо-час.

Капитальный ремонт

нормо-час.

Операция 10. Трудоёмкость прочих работ:

Текущий ремонт

нормо-час.

Средний ремонт

нормо-час.

Капитальный ремонт

нормо-час.

Операция 15. Трудоёмкость слесарных

работ:

Осмотр

нормо-час.

Текущий ремонт

нормо-час.

Средний ремонт

нормо-час.

Капитальный ремонт

нормо-час.

Операция 15. Трудоёмкость станочных

работ:

Осмотр

нормо-час.

Текущий ремонт

нормо-час.

Средний ремонт

нормо-час.

Капитальный ремонт

нормо-час.

Операция 15. Трудоёмкость прочих работ:

Текущий ремонт

нормо-час.

Средний ремонт

нормо-час.

Капитальный ремонт

нормо-час.

Операция 20. Трудоёмкость слесарных

работ:

Осмотр

нормо-час.

Текущий ремонт

нормо-час.

Средний ремонт

нормо-час.

Капитальный ремонт

нормо-час.

Операция 20. Трудоёмкость станочных

работ:

Осмотр

нормо-час.

Текущий ремонт

нормо-час.

Средний ремонт

нормо-час.

Капитальный ремонт

нормо-час.

Операция 20. Трудоёмкость прочих работ:

Текущий ремонт

нормо-час.

Средний ремонт

нормо-час.

Капитальный ремонт

нормо-час.

Таблица 5.5. Расчёт трудоёмкости ремонта,

нормо-час.

|

Наименование оборудования |

Модель |

|

|

Вид работ |

Вид ремонта |

|||

|

О |

ТР |

СР |

К |

|||||

|

Токарный |

1Б265-6К |

62 |

2 |

Слесарн. |

46,5 |

248 |

992 |

1426 |

|

Станочн. |

6,2 |

124 |

434 |

620 |

||||

|

Прочие |

— |

6,2 |

31 |

124 |

||||

|

Всего |

52,7 |

378,2 |

1457 |

2170 |

||||

|

Сверлильный |

2Г125 |

8 |

1 |

Слесарн. |

6 |

32 |

128 |

184 |

|

Станочн. |

0,8 |

16 |

56 |

80 |

||||

|

Прочие |

— |

0,8 |

4 |

16 |

||||

|

Всего |

6,8 |

48,8 |

188 |

280 |

||||

|

Вертикальный шпон. |

692Р |

8 |

1 |

Слесарн. |

6 |

32 |

128 |

184 |

|

Станочн. |

0,8 |

16 |

56 |

80 |

||||

|

Прочие |

— |

2,7 |

13,5 |

54 |

||||

|

Всего |

6,8 |

48,8 |

188 |

280 |

||||

|

Круглошлифов. |

3Т160 |

34 |

1 |

Слесарн. |

25,5 |

136 |

544 |

782 |

|

Станочн. |

3,4 |

68 |

238 |

340 |

||||

|

Прочие |

— |

3,4 |

17 |

68 |

||||

|

Всего |

28,9 |

207,4 |

799 |

1190 |

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Все работы по плановому ремонту оборудования выполняются в определенной последовательности, образуя повторяющиеся циклы.

Ремонтный цикл — это повторяющаяся совокупность различных видов планового ремонта, выполняемых в предусмотренной последовательности через установленные равные числа часов оперативного времени работы оборудования, называемые межремонтными периодами.

Ремонтный цикл завершается капитальным ремонтом и определяется структурой и продолжительностью.

Структура ремонтного цикла — это перечень ремонтов, входящих в его состав, расположенных в последовательности их выполнения.

Продолжительность ремонтного цикла — это число часов оперативного времени работы оборудования, на протяжении которого производятся все ремонты, входящие в состав цикла (табл. 1).

Таблица 1. Продолжительность ремонтного цикла для металлорежущего оборудования

| Металлорежущие станки | Продолжительность цикла в годах при

двухсменной работе в производстве |

||

| массовом и крупносерийном | серийном | мелкосерийном и индивидуальном | |

| Станки нормальной точности:

легкие и средние крупные и тяжелые |

3,5 — 6,0 — |

4,0 — 7,5 5,5 — 10,0 |

5,0 — 8,5 6,5 — 12,0 |

| особо тяжелые, уникальные | — | 7,0 — 13,0 | 8,5 — 15,0 |

| Прецизионные станки:

легкие и средние |

4,0 — 8,5 |

5,5 — 11,5 |

6,5 — 13,0 |

| особо тяжелые, уникальные | — | 9,0 — 19,5 | 10,5 — 22,0 |

| Станки, работающие абразивным инструментом:

легкие и средние |

3,0 — 5,0 |

3,5 — 8,0 |

4,5 — 8,0 |

| крупные и тяжелые | 4,0 — 7,0 | 5,0 — 9,0 | 6,5 — 10,5 |

Простои оборудования, связанные с выполнением плановых и неплановых ремонтов и технического обслуживания, в продолжительность ремонтного цикла не входят.

Срок службы станка до первого капитального ремонта указывается изготовителем станка в технических условиях на станок. При ремонте станков следует руководствоваться эксплуатационными документами.

Металлорежущие станки делятся на три группы: первая группа – легкие и средние станки весом до 10 т, вторая группа – крупные и тяжелые станки весом от 10 до 100 т, третья группа – особо тяжелые — уникальные, весом свыше 100 т.

Меньшие значения продолжительности цикла принимаются для оборудования при обработке на нем чугуна и цветных металлов и оборудования, установленного в запыленных, загазованных и влажных помещениях; большие значения – для оборудования, преимущественно занятого обработкой стали и работающего в нормальных условиях.

Отдельные виды ремонта в течение цикла, т.е. за период между двумя ремонтами, повторяются через определенные промежутки времени и чередуются в определенной последовательности. Например, структуру ремонтного цикла, состоящего из четырех текущих (ТР), одного среднего (СР) и одного капитального ремонта (КР), записывают так:

КР–ТР–ТР–СР–ТР–ТР–КР.

При этом следует учесть, что между текущими ремонтами проводятся плановые осмотры (ПО) и проверки станков на технологическую точность.

Порядок чередования отдельных видов ремонта в ремонтном цикле представляет собой структуру ремонтного цикла. Структура ремонтного цикла различна для разных типов оборудования.

В табл. 2. приводится примерная структура ремонтного цикла для различных групп металлорежущего оборудования.

Таблица 2. Структура ремонтного цикла для металлорежущего оборудования

| Металлорежущие станки | Количество ремонтов в цикле | |||

| КР | СР | ТР | ПО | |

| Легкие и средние | 1 | 2 | 6 | 9 |

| Крупные и тяжелые | 1 | 2 | 6 | 27 |

| Особо тяжелые и уникальные | 1 | 2 | 9 | 36 |

Ремонтный цикл Т – период работы станка между двумя капитальными ремонтами или для вновь установленного станка — период от начала его ввода в эксплуатацию до первого капитального ремонта.

Межремонтный период t – период работы станка между двумя очередными плановыми ремонтами.

Межосмотровый период to – период работы станка между двумя очередными осмотрами или между очередным осмотром и очередным плановым ремонтом.

Продолжительность ремонтных циклов, межремонтных и межосмотровых периодов устанавливается по календарному времени эксплуатации станков с учетом коэффициента использования или по количеству отработанных станком часов или какой-либо эквивалентной величине (число рабочих циклов, число изготовленных деталей и т.д).

Структура ремонтного цикла – порядок расположения и чередования ремонтов и осмотров в ремонтном цикле. Структура ремонтных циклов технологического оборудования дана в табл. 3.

Таблица 3. Структура ремонтных циклов для металлорежущего оборудования

| Наименование оборудования | Ремонтные работы и работы по техническому уходу | |||

| чередование работ | количество | ремонтов | ||

| средних | малых | осмотров | ||

| Металлорежущие станки легкие и средние весом до 10 т | КР—ПО—МР—ПО—МР—ПО—СР—ПО—МР —ПО —МР—ПО—СР—ПО — МР— ПО—МР—ПО —КР | 2 | 6 | 9 |

Принятые обозначения: КР — капитальный ремонт; СР — средний ремонт; МР — малый ремонт; ПО — плановый осмотр.

Продолжительность ремонтных циклов, межремонтных и межосмотровых периодов для металлорежущих станков зависит от возраста станка и назначается по табл. 4.

Таблица 4. Продолжительность ремонтных циклов, межремонтных и межосмотровых периодов металлорежущих станков

| Возраст станков | Продолжительность в отработанных часах | ||

| ремонтного цикла Т | межремонтного периода t | межосмотрового периода t | |

| Легкие и средние весом до 10 т:

до 20 лет свыше 20 лет |

26000 23400 |

2900 2600 |

1450 1300 |

Трудоемкость ремонтных операций зависит от вида и сложности ремонта станка. Она определяется его конструктивными и технологическими особенностями и размерами.

Степень сложности ремонта станка, его ремонтные особенности оцениваются в категориях сложности ремонта (в единицах ремонтосложности).

Категория сложности ремонта определяется путем сравнения со станком-эталоном. Существуют таблицы категорий сложности для разных типов и моделей металлорежущих станков и другого оборудования.

Планирование простоев оборудования в ремонте, трудоемкости ремонтных операций осуществляется на единицу ремонтосложности, которые даны в табл. 5–7.

Таблица 5. Нормы времени в человеко-часах на единицу ремонтосложности технологического оборудования

| Ремонтные операции | Слесарные работы | Станочные работы | Прочие работы | Всего |

| Промывка как самостоятельная операция | 0,6 | — | — | 0,6 |

| Проверка на точность как самостоятельная операция | 0,3 | — | — | 0,3 |

| Плановый осмотр перед капитальным ремонтом | 1,6 | 0,4 | — | 2,0 |

| Плановый осмотр | 1,0 | 0,5 | — | 1,5 |

| Малый ремонт | 5,0 | 4,0 | 1,0 | 10,0 |

| Средний ремонт | 18,0 | 10,0 | 2,0 | 30,0 |

| Капитальный ремонт | 30,0 | 20,0 | 4,0 | 54,0 |

Примечания:

- Для оборудования, проработавшего свыше 20 лет, нормы на слесарные работы могут быть увеличены на 10%.

- При получении готовых запасных деталей со стороны свыше 10% от потребного количества, нормы на станочные работы должны соответственно уменьшаться.

Таблица 6. Нормы межремонтного обслуживания на одного рабочего в одну смену

| Вид оборудования | Станочники | Слесари | Смазчики | Шорники |

| в ремонтных единицах | в физических единицах

оборудования, имеющего ременные приводы |

|||

| Металлорежущие станки (кроме автоматов и полуавтоматов) | 1650 | 560 | 1000 | 300 |

| Металлорежущие автоматы и полуавтоматы | 1650 | 400 | 900 | — |

Примечания:

- В массовом и крупносерийном производствах нормы межремонтного обслуживания могут быть понижены на 15%.

- Для оборудования, работающего с абразивом, нормы могут быть понижены на 5%.

- Для оборудования, проработавшего свыше 20 лет, нормы могут быть понижены на 10%.

Таблица 7. Нормативы продолжительности простоя металлорежущих станков из-за ремонта в сутках при различной сменности работы ремонтной бригады

| Наименование ремонтных работ и работ по техническому уходу | Нормативы простоя на одну ремонтную единицу | ||

| при работе ремонтной бригады | |||

| в одну смену | в две смены | в три смены | |

| Проверка на точность как самостоятельная операция | 0,1 | 0,05 | 0,04 |

| Малый ремонт | 0,25 | 0,14 | 0,1 |

| Средний ремонт | 0,6 | 0,33 | 0,25 |

| Капитальный ремонт | 1,0 | 0,54 | 0,41 |

Нормативы для одной ремонтной единицы являются плановыми нормами, которые принимаются для подсчетов по всем группам ремонтной сложности.

Для металлорежущего станка модели 1А62 присвоена 12-я категория сложности ремонта.

Для проведения одного малого ремонта станка модели 1А62 потребуются, согласно нормативам, приведенным в табл. 5, следующие затраты времени:

- 12 х 5,0 = 60 час. на слесарные работы;

- 12 х 4,0 = 48 час. на станочные работы;

- 12 х 1,0 = 12 час. на прочие работы.

Соответственно для капитального ремонта станка модели 1А62 потребуются:

- 12 х 30 = 360 час. на слесарные работы;

- 12 х 20 = 240 час. на станочные работы;

- 12 х 4,0 = 48 час. на прочие работы.

Время простоя станка из-за ремонта округляется при малом и среднем ремонте до целых смен, при капитальном ремонте — до целых суток.

Для оборудования, работающего в три смены, простои при осмотрах перед средним и капитальным ремонтами планируются 0,1 суток на одну ремонтную единицу.

При модернизации оборудования во время среднего и капитального ремонтов нормы простоя в ремонте увеличиваются в зависимости от объема работ по модернизации. Дополнительное время простоя устанавливает главный механик и утверждает главный инженер завода.

При снятии оборудования с фундамента и централизованном ремонте устанавливается дополнительное время простоя на снятие с фундамента, транспортирование и монтаж на фундаменте.

Просмотров: 3 856

Источник

Организация подготовки и проведения ремонтов осуществляется в соответствии с утвержденными планами и графиками проведения ремонтов в планируемом периоде. Организация проведения ремонта осуществляется в III этапа: I этап – Планирование; II этап – Подготовка к ремонту: III этап – Проведение ремонта.

Планирование ремонта заключается в разработке годовых план-графиков в поквартальном разрезе. План-графики разрабатываются цеховыми службами и передаются на утверждение главному энергетику.

Подготовка к ремонту делится на техническую и материальную.

Техническая подготовка заключается в подготовке необходимой документации: принципиальные и монтажные схемы, чертежи, инструкции, ведомости дефектов, техническое описание оборудования, кабельные журналы и т.д.

Материальная подготовка заключается в своевременном комплектовании всем необходимым и материалами, запасными частями и другими изделиями. Кроме того, комплектуется рабочая бригада и готовится рабочая площадка.

При проведении ремонта основная задача: проведение ремонта качественно и с наименьшими затратами. Решению этой задачи способствует: своевременная подготовка к ремонту, использование пооперационных графиков проведения ремонтов, применение механизированного инструмента, внесение поузлового метода ремонта, внедрение системы гарантийного ремонта и т.д.

Остановка электрооборудования на плановый ремонт должна производиться согласно утвержденному месячному плану-графику ремонта. Отклонения допускаются только в исключительных случаях по письменному разрешению главного инженера предприятия. Цех-заказчик несет материальную ответственность за задержки и несвоевременную подготовку агрегата к ремонту.

При остановке агрегата на ремонт цех-заказчик производит его надежное отключение от сети в полном соответствии с правилами безопасности, очищает снаружи электрооборудование от пыли и грязи, освобождает площадку для ремонтных работ.

Виды ремонтов.

Текущий ремонт — это ремонт, выполняемый для обеспечения или восстановления работоспособности электрооборудования, при котором чисткой, заменой или ремонтом быстроизнашивающихся частей, регулировкой узлов и механизмов обеспечивается безотказная работа электрооборудования на протяжении всего межремонтного периода. Текущий ремонт производится на месте установки электрооборудования с его остановкой и отключением силами оперативного и ремонтного электротехнического, а также электротехнологического персонала, обслуживающего данный агрегат. В случаях, когда для выполнения текущего ремонта требуются специальные сложные приспособления, усилия нескольких человек и значительное время, он производится ремонтным персоналом электроремонтных цехов или специализированных организаций.

Межремонтный ремонт — более сложный вид ремонта по сравнению с текущим. При среднем ремонте производится полная или частичная разборка электрооборудования, ремонт и замена изношенных деталей и узлов, восстановление качества изоляции, регулировка, наладка и испытание. При среднем ремонте достигается восстановление основных технических качеств электрооборудования, предусмотренных ГОСТ и техническими условиями заводов-изготовителей.

Капитальный ремонт — это ремонт, выполняемый для восстановления исправности и полного или близкого к полному восстановлению ресурса электрооборудования с заменой или восстановлением любых его частей, включая базовые. Это наибольший по объему и сложности вид ремонта, целью которого является восстановление всех номинальных характеристик и параметров электрооборудования с обеспечением его работоспособности до очередного капитального ремонта.

При капитальном ремонте производится полная разборка электрооборудования, восстановление или замена изношенных деталей и узлов, регулировка, наладка и испытания в полном объеме.

Замена обмоток электрической машины или грузоподъемного электромагнита производится только в том случае, если обмотка имеет повреждения или не выдержала испытания согласно соответствующему ГОСТ для нового электрооборудования.

В зависимости от формы организации ремонта капитальный ремонт производится в электроремонтных цехах предприятий или специализированных ремонтных организациях, а нетранспортабельного электрооборудования—на месте установки силами электроремонтного цеха или специализированной организации.

Периодичность и продолжительность ремонта

Периодичность плановых ремонтов электрооборудования является продолжительностью ремонтных циклов и межремонтных периодов.

Ремонтный цикл — это наименьшие интервалы времени заработки электрооборудования, в течение которых выполняют в определенной последовательности в соответствии с требованиями нормативно-технической документации ремонта. Под ремонтным циклом понимается продолжительность работы электрооборудования между двумя плановыми и иными ремонтами, а для вновь вводимого электрооборудования от начала эксплуатации до первого планового капитального ремонта.

Межремонтным периодом называется промежуток времени между двумя последовательными плановыми ремонтами.

Структура ремонтного цикла — это порядок чередованных видов ремонта в определенной последовательности в пределах одного ремонтного цикла.

Продолжительность ремонтных циклов и межремонтных ремонтов для каждого вида электрооборудования определяется мощностью, конструктивными особенностями, режимом работ приоритетом или значением в технологическом процессе, ремонтопригодностью и другими факторами,

Перенос сроков плановых ремонтов электрооборудования

может быть произведен с учетом его технического состояния по

письменному разрешению должностного лица, утверждавшего

план ремонта.

Нормативы продолжительности простоя электрооборудования в ремонте приведены в документации по ремонту.

Время простоя учитывается с момента остановки электрооборудования на ремонт и до оформления в установленном порядке приемки его из ремонта. Испытание под нагрузкой в простой не засчитывается, если в процессе испытания электрооборудование работало нормально.

Продолжительность капитального и межремонтного ремонтов электрооборудования в электроремонтных цехах и мастерских устанавливается с учетом работы ремонтников в две смены. При большом объеме ремонтных работ и ограниченном времени планового простоя агрегата работа ремонтных бригад должна планироваться в три смены.

Остановки производственных агрегатов из-за ремонта электрооборудования, как правило, не планируются, так как такой ремонт производится одновременно с плановым ремонтом механической части агрегатов.

Таблица 2 – Годовой план график ППР на 2013 год

| Наименование Эл.оборудования | Тип марка | Группа режима ремонтных работ | Межремонтный период | Дата последнего капитального ремонта | Месяцы | |||||||||

| Т мес |

К год |

|||||||||||||

| Электродвигатель | 4АМ160S4П2УЗ | 05.12 | Т |

л | Т Т | |

Т |

Т |

Т |

|||||

| Контактор | КП | 05.12 | Т |

л | Т Т | |

Т |

Т Т | Т |

|||||

| Тиристорный преобразователь | ЭПУ-2.1 | 05.12 | Т Т | Т | ||||||||||

| Тепловое реле | РТЛ | 05.12 | Т Т | Т Т | Т Т | |||||||||

| Кнопочная станция | КЕ | 05.12 | Т |

Т Т | Т |

Т |

||||||||

| Блок ввода | Р21242 | 05.12 | Т Т | Т Т |

Таблица №3. Организация ремонта электрооборудования

| Наименование электрооборудования и аппаратуры управления | Кол-во | Кол-во ремонтов | Норматив трудоёмкости (чел-ч). | Трудоёмкость ремонтов (чел-ч). | |

| Т | К | Т | К | ||

| Электродвигатель | – | 7.29 | – | 29.16 | |

| Контактор | – | 3.28 | – | 26.24 | |

| Тиристорный преобразователь | – | 22.40 | – | 22.40 | |

| Тепловое реле | – | 0,8 | – | 2.4 | |

| Кнопочная станция | – | 8.40 | – | 33.6 | |

| Блок ввода | – | 5.1 | – | 10.2 | |

| Всего | – | – | – | – | – |

где – нормативная трудоёмкость текущего ремонта;

– количество текущих ремонтов;

– нормативная трудоёмкость капитального ремонта;

– количество капитальных ремонтов;

– количество оборудования-

Исходя из ремонта электрооборудования, следует указать квалификацию ремонтных работ (разряд) и в каком процентном соотношении они распределяются, например: планируемые ремонтные работы по квалификации распределяются: 20% – VI разряд, 50% – V разряд, 30% – IV разряд.

ФЗП ремонтного = (26.8* 20% + 24.6*50% + 22.4*30%) * 124=3023.12

Источник

В соответствии с терминологией вневедомственной системы ППРОСПЭ ремонтным циклом называется наработка электрооборудования и электрических сетей, выраженная в годах, между двумя плановыми капитальными ремонтами, а для вновь вводимого оборудования и сетей – от ввода в эксплуатацию до первого планового капитального ремонта. Структура ремонтного цикла определяет последовательность выполнения различных видов ремонта и работ по ТО электрооборудования в пределах одного ремонтного цикла.

Межремонтным периодом называют наработку электрооборудования и сетей, выраженную в месяцах, между двумя плановыми текущими ремонтами, а для вновь вводимого электрооборудования и сетей – наработку от ввода в эксплуатацию до первого планового текущего ремонта.

Порядок определения ремонтного цикла и межремонтного периода, как правило, приводится в отраслевых системах ППР. Продолжительность ремонтного цикла и межремонтного периода определяется с учетом следующих поправочных коэффициентов: – коэффициент учета сменности работы; – коэффициент использования; – коэффициент для коллекторных машин; – коэффициент для основного оборудования; – коэффициент для передвижных установок.

1. Плановая продолжительность ремонтного цикла определяется по формуле:

,

где – продолжительность ремонтного цикла.

=2;

=0.75

=1.0

Поправочный коэффициент применяется при определении ремонтного цикла и межремонтного периода электрических машин, отнесенных на данном предприятии к основному оборудованию. Для таких электрических машин при определении ремонтного цикла =0,85, а межремонтного периода -=0,7.

При определении ремонтного цикла и межремонтного периода электрических машин передвижных установок применяется коэффициент =0,6.

Тпл=144 (мес), а tm=12 (мес).

Тпл =144Ч2Ч0.75Ч1Ч0,85Ч0,6=110 (мес)

2. Плановая продолжительность межремонтного периода определяется как:

,

где – продолжительность межремонтного периода.

12Ч2Ч0.75Ч0,7Ч0,6=8 (мес).

Аналогично рассчитываем для всех остальных станков, результаты вычислений заносим в таблицу 3

Таблица 3 – Продолжительность ремонтного цикла и межремонтного периода электрооборудования.

|

Номер на плане |

Наименование станка |

Продолжительность ремонтного цикла , мес. |

Продолжительность ремонтного периода , мес. |

|

1 |

Зубо – фрезерный |

110 |

8 |

|

2 |

Зубо – фрезерный |

110 |

8 |

|

3 |

Зубо – фрезерный |

110 |

8 |

|

4 |

Зубо – фрезерный |

110 |

8 |

|

5 |

Зубо – фрезерный |

110 |

8 |

|

6 |

Универсальный фрезерный |

110 |

8 |

|

7 |

Сварочный трансформатор |

130 |

10 |

|

8 |

Кран-балка |

130 |

10 |

|

9 |

Шинопровод |

252 |

18 |

|

10 |

Лампы освещения |

– |

9 |

|

11 |

Рубильник |

108 |

18 |

|

12 |

Сети заземления |

270 |

– |

Продолжение таблицы 3

Структурная схема ремонтного цикла для универсального фрезерного станка марки 6В642:

Ввод-ТО-ТО-ТО-ТО-ТО – ТО – ТО – ТО-ТР – ТО-ТО-ТО-ТО-ТО – ТО – ТО – ТО-ТР-ТО-ТО-ТО-ТО-ТО – ТО – ТО – ТО-ТР – ТО-ТО-ТО-ТО-ТО – ТО – ТО – ТО-ТР – ТО-ТО-ТО-ТО-ТО-ТО-ТО-ТО-ТР-ТО-ТО-ТО-ТО-ТО-ТО-ТО-ТО-ТР – ТО-ТО-ТО-ТО-ТО-ТО-ТО-ТО-ТР-ТО-ТО-ТО-ТО-ТО-ТО-ТО-ТО-ТР-ТО-ТО-ТО-ТО-ТО-ТО – ТО – ТО-ТР-КР

Структурная схема ремонтного цикла для шинопровода

Ввод-ТО-ТО-ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО-ТР-ТО-ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО-ТР – ТО-ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО-ТР – ТО-ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО-ТР – ТО-ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО-ТР – ТО-ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО-ТР – ТО-ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО-ТР – ТО-ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО-ТР – ТО-ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО-ТР – ТО-ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО-ТР – ТО-ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО-ТР – ТО-ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО-ТР – ТО-ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО-ТР – ТО-ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО – ТО-КР

3. Разработка графика выполнения ремонта и обслуживания электрооборудования

Ремонтный цикл – это наработка энергетического оборудования и сетей, выраженная в годах календарного времени между двумя плановыми капитальными ремонтами, а для вновь вводимого энергетического оборудования и сетей – наработка от ввода в эксплуатацию до первого планового капитального ремонта.

Структура ремонтного цикла определяет последовательность выполнения видов ремонта и работ по техническому обслуживанию в пределах одного ремонтного цикла. Ремонтный цикл и иго структура являются основой любой системы ППРЭО, определяющей все ремонтные нормативы, экономические показатели системы ремонтов. Чем реже будет ремонтироваться энергетическое оборудование и сети, чем легче будет характер ремонта при условии обеспечения надежности их работы, тем ниже будут ежегодные трудовые и материальные затраты на их ремонт и содержание.

Межремонтный период – это наработка энергетического оборудования и сетей, выраженная в месяцах календарного времени между двумя плановыми ремонтами, а для вновь вводимого энергетического оборудования или сетей – наработка от ввода в эксплуатацию до первого планового ремонта. Методика определения величины межремонтного периода аналогична методике, изложенной для определения величины ремонтного цикла. Величина межремонтного периода устанавливается исходя из величины наработки до первого отказа группы быстроизнашивающихся деталей, узлов и элементов.

Техническое обслуживание – комплекс работ для поддержания исправности или только работоспособности оборудования и сетей при подготовке и использовании по назначению, при хранении и транспортировке. Оно предусматривает уход за оборудованием и сетями; проведение осмотров; систематическое наблюдение за их исправным состоянием; контроль режимов работы, соблюдение правил эксплуатации, инструкций заводов изготовителей и местных эксплуатационных инструкций; устранение мелких неисправностей, не требующее отключение и сетей; регулировку, чистку, продувку и смазку.

Текущий ремонт – вид ремонта энергетического оборудования и сетей, при котором путем чистки, проверки, замены быстроизнашивающихся частей и покупных изделий, а в необходимых случаях и путем наладки обеспечивается поддержание оборудования или сетей в работоспособном состоянии в период гарантированной наработки до следующего очередного планового ремонта. Текущий ремонт требует остановки оборудования и отключения сетей для выполнения работ, приведенных ниже в описании типового объема текущего ремонта.

С учетом того, что текущий ремонт для большей части оборудования производится без полной разборки основных узлов и без вскрытия подземных и скрытых сетей, его выполняют, как правило, с использованием нерабочих дней и смен. Текущий ремонт является основным профилактическим видом ремонта, обеспечивающим долговечность и безотказность работы энергетического оборудования и сетей. В типовой объем текущего ремонта полностью включаются все операции, предусмотренные типовым объемом осмотров и проверок, если они входят как самостоятельные операции в структуру ремонтного цикла данного вида оборудования или сетей.

Капитальный ремонт – наиболее сложный и полный по объему вид ППРЭО. При этом делается полная разборка оборудования или замена изношенных деталей, узлов элементов или участков, ремонт базовых деталей, обмоток, коммуникационных устройств. Производится регулирование, наладка и полная программа испытаний согласно ПТЭ и ПТБ или эксплуатационным инструкциям с доведением всех характеристик и параметров оборудования или сетей до номинальных паспортных данных с обеспечением работоспособности на период гарантийной наработки до очередного капитального ремонта. Капитальный ремонт требует остановки оборудования и отключения сетей. Он включает в себя производство всех работ по текущему ремонту, а также дополнительных работ, составляющих в сумме типовой объём капитального ремонта, приведенный для каждого вида энергетического оборудования и сетей в соответствующих главах. Для основного энергетического оборудования и сетей при большой трудоемкости ремонтных работ полный перечень работ, проводимых, при капитальном ремонте уточняется согласно ведомости дефектов, составляемой при последнем в ремонтном цикле текущем ремонте или осмотре.

Структура ремонтного цикла, универсального фрезерного станка модели 6В642 показана на рисунке 3

Рисунок 3 – Структура ремонтного цикла универсального фрезерного станка модели 6В642.

Где ТР – текущий ремонт, ТО – техническое обслуживание и КР – капитальный ремонт.

Весь ремонтный цикл равен 216 месяцев, а межремонтный период 18 месяцев, 1 месяц – это время между двумя ближайшими техническими обслуживаниями.

Определение численности персонала

Количество производственных рабочих, необходимых для выполнения объема работ по ТО и ремонту электрооборудования, рассчитывается по формуле

N= (Тто+Ттр+Ткр) /Ф*Квн

где Тто, Ттр, Ткр – годовая плановая трудоемкость соответственно ТО, текущего и капитального ремонтов всего эксплуатируемого электрооборудования;

Ф – годовой фонд рабочего времени (час); принимаем равным 1700 часов

Квн – коэффициент выполнения норм (1,1 – 1,15).

Данные для расчета взяты из таблицы 2.

Тто=1638,75 (чел•час) – получаем путем сложения ТО всего оборудования участка.

Ттр=1755,3 (чел•час) – получаем путем сложения всех текущих ремонтов в год.

Ткр=3771,4 (чел•час) – получаем путем сложения всех капитальных ремонтов оборудования.

Квн – принимаем равным 1,1.

N=1638,75 +1755,3 +3771,4 /1700*1,1=7165,45/1870=3,83 человека

Так как график работы в одну смену, то принимаем 4 человека ремонтного и обслуживающего персонала.

Источник

2.3.2 Расчет текущих затрат

Расчет производительности оборудования.

Годовая производительность оборудования определяется по формуле:

П=Рч·Тэф, (2.32)

где П — годовая производительность;

Рч — часовая производительность (по паспорту станка или расчетным путем, в натуральных показателях );

Тэф — эффективный фонд времени работы оборудования, ч.

Часовая производительность Рч, шт/ч, определяется по формуле:

где υs – скорость подачи, м/мин;

Кр – коэффициент использования рабочего времени;

Км – коэффициент использования машинного времени;

Кск – коэффициент, учитывающий скольжение заготовки;

n — число одновременно обрабатываемых заготовок, шт.;

Lзаг — длина заготовки, м;

m — число проходов заготовки в станке.

Остановы оборудования на ремонт Тр, ч, определяются по формуле

где Рм – количество единиц ремонтосложности механической части оборудования;

Нпр – нормы продолжительности простоя оборудования, ч;

К – среднее число ремонтов в год.

Количество единиц ремонтосложности механической части оборудования Рм определяется по формуле:

где Км – коэффициент металлоемкости станка, т/м3;

Р – масса станка, т;

V – габаритный объем станка, без учета выступающих частей, м3;

N – суммарная мощность установленных электродвигателей, кВт;

Кт – коэффициент конструктивной сложности станка.

Коэффициент металлоемкости станка Км, т/м3, определяется по формуле

Режим работы цеха характеризуется прерывным или непрерывным технологическим режимом, числом смен в сутки и продолжительностью рабочей смены. Календарный фонд времени работы оборудования (Тк) равен количеству календарных дней в году. Тк=365 дней или 365дн×24ч = 8760 часов.

Номинальный фонд времени работы оборудования (Тн) равен календарному фонду за вычетом простоев оборудования в выходные и праздничные дни. В случае непрерывного технологического процесса Тн=Тк.

Эффективный фонд времени (Тэф) равен номинальному за вычетом простоев оборудования в плановых ремонтах и регламентированных (запланированных) простоях.

Тэф = Тн – Трем., (2.33)

Продолжительность простоя оборудования в ремонтах определяется «Положением о ремонтах», которое разрабатывается соответствующими отраслевыми министерствами и государственными комитетами на основе технической документации завода-изготовителя оборудования.

Для расчета эффективного фонда необходимо составить баланс рабочего времени оборудования. Расчет сводят в таблицу 2.36.

Простои оборудования в ремонте определяются произведением количества единиц ремонтосложности оборудования, нормы продолжительности простоя и среднего числа ремонтов в год принимаются по нормативам.

Для расчета затрат по ремонту и техническому обслуживанию, определения среднего количества ремонтов в год, необходимо составить структуру ремонтного цикла. Ремонт деревообрабатывающего оборудования проводится по трехвидовой структуре. Для оборудования, массой до 5 тонн, структура представлена в виде 1 среднего, 4 текущих ремонтов и 2 плановых осмотров в межремонтном периоде: КР – ТР – ТР – СР – ТР – ТР — КР. Для оборудования массой свыше 5 тонн структура представлена в виде 2 средних, 6 текущих ремонтов и 2 плановых осмотров в межремонтном периоде: КР – ТР – ТР – СР – ТР – ТР – СР – ТР – ТР – КР. Продолжительность ремонтного цикла 11200 часов – число часов оперативного времени работы оборудования, на протяжении которого производятся все ремонты, входящие в состав цикла. Простои, связанные с выполнением плановых и неплановых ремонтов и технического обслуживания, в продолжительность ремонтного цикла не входят.

Таблица 2.36

Баланс рабочего времени оборудования на год

|

Показатель |

Продолжительность |

|

|

дни |

часы |

|

|

1.Календарный фонд времени 2.Праздничные дни 3.Выходные дни 4.Номинальный фонд времени 5.Остановы оборудования на ремонт: А) капитальный Б) средний В) текущий Г) полные осмотры 6.Эффективный фонд времени |

Для проведения ремонтов и технического обслуживания имеются специально подготовленные кадры вспомогательного и дежурного персонала, численность которых определяется, исходя из трудоемкости ремонтных работ. Численность рабочих основных профессий определяется по рабочим местам. Для расчета численности необходимо составить баланс рабочего времени одного рабочего в год. Поскольку ремонтный персонал, как правило, работает в одну смену, а основные рабочие в две или три, то баланс необходимо составить для соответствующей сменности работы.

Таблица 2.37

Баланс рабочего времени одного рабочего в год

|

Показатель |

При работе в одну смену |

При работе в две, три смены |

|

1. Календарный фонд времени, дней |

||

|

2. Количество нерабочих дней, всего в том числе — праздничные — выходные |

||

|

3. Номинальный фонд времени, дней |

||

|

4. Неявки на работу, дней |

||

|

5. Эффективный фонд времени, дней |

||

|

6. Номинальная продолжительность рабочего дня, ч |

||

|

7. Внутрисменные потери, ч |

||

|

8. Средняя продолжительность рабочего дня, ч |

||

|

9. Фонд эффективного времени работы, ч |

||

|

10. Процент дополнительной зарплаты, % |

||

|

11. Коэффициент замены (резерва) |

Процент дополнительной заработной платы определяется отношением числа неявок на работу по причинам, установленным действующим законодательством (отпуска очередные и дополнительные, отпуска на учебу, выполнение государственных обязанностей), и числа часов внутрисменных потерь времени (сокращенные часы подростков и кормящих матерей) к фонду эффективного времени работы одного рабочего в год, в часах. Коэффициент замены (резерва) определяется отношением номинального фонда, в днях к эффективному, в днях.

Расчет трудоемкости ремонтных работ. Данный расчет проводится по видам работ в зависимости от ремонтосложности оборудования, среднего количества ремонтов в год и трудоемкости соответствующего ремонта на одну ремонтную единицу.

Трудоемкость на весь ремонт по видам работ Тв, чел. ч, рассчитывается по формулам

для станочных работ

для слесарных работ

для электрослесарных работ

где Рм — количество единиц ремонтосложности механической части оборудования;

Рэ — количество единиц ремонтосложности электрической части оборудования;

К — среднее число ремонтов в год;

tмед – единичная трудоемкость механической части работ, чел. ч;

tэед — единичная трудоемкость электрической части работ, чел. ч.

Количество единиц ремонтосложности электрической части оборудования Рэ определяется по формуле

где К – коэффициент приведения к асинхронному двигателю;

N — суммарная мощность установленных электродвигателей, кВт;

n – число электродвигателей, установленных на станке, шт.

Результаты расчета сводят в таблицу 2.38.

Таблица 2.38

Расчет трудоемкости ремонтов по видам работ

|

Вид ремонта |

Рм |

Рэ |

К |

Виды работ и трудоемкость, чел. ч. |

|||||

|

станочные |

слесарные |

лектро-слесарные |

|||||||

|

на IРм/IРэ |

на весь ремонт |

на IРм |

на весь ремонт |

на IРэ |

на весь ремонт |

||||

|

Капитальный |

|||||||||

|

Средний |

|||||||||

|

Текущий |

|||||||||

|

Полный осмотр |

|||||||||

|

Итого по видам работ |

Расчет трудоемкости технического обслуживания. Трудоемкость технического обслуживания оборудования по всем видам работ Т, чел. ч, определяется по формуле

где Р — количество единиц ремонтосложности механической или электрической части оборудования;

tед — единичная трудоемкость механической или электрической части работ, чел.ч;

Тэф — эффективный фонд времени работы оборудования, ч.

Результаты расчетов трудоемкости технического обслуживания приведены в таблице 2.39.

Таблица 2.39

Результаты расчетов трудоемкости технического обслуживания

|

Вид работ |

Рм |

Рэ |

Тэф, ч |

Трудоемкость, чел. ч |

|

|

на 1000 часов |

общая |

||||

|

Слесарные |

|||||

|

Станочные |

|||||

|

Смазочные |

|||||

|

Электрослесарные |

Расчет списочной численности рабочих по видам работ. Списочная численность рабочих по ремонту и ТО Ч, чел., определяется по формуле

где Т – трудоемкость конкретного вида работ, чел.ч;

Тэф — эффективный фонд времени работы одного рабочего, ч;

Кр – коэффициент замены (резерва).

Численность рабочих основных профессий Чосн, чел., определяется по формуле

где м – число рабочих мест в смен

с – число смен;

Кр – коэффициент замены (резерва).

Результаты расчетов численности рабочих по видам работ сводим в таблицу 2.40.

Таблица 2.40

Результаты расчета численности рабочих по видам работ

|

Виды работ |

Трудоемкость, чел. ч |

Эффективный фонд времени, ч |

Коэффициент замены |

Численность, чел. |

|

|

Ре-монт |

Станочные |

||||

|

Слесарные |

|||||

|

Электрослесарные |

|||||

|

ТО |

Слесарные |

||||

|

Станочные |

|||||

|

Смазочные |

|||||

|

Электрослесарные |

|||||

|

Всего рабочих по ТО и ремонту |

|||||

|

Осно-вные |

Станочник |

||||

|

Итого основных рабочих |

Расчет заработной платы. Сумма годового фонда заработной платы складывается из тарифного фонда, суммы различных доплат и суммы районных выплат.

Тарифный фонд Тф, руб., определяется по формуле

где Тст – тарифная ставка, руб.

Тэф — эффективный фонд времени работы одного рабочего, ч.

Тарифная ставка Тст, руб., определяется по формуле

где Кт – тарифный коэффициент;

С1р – ставка первого разряда, руб.

Тарифный коэффициент Кт и ставка первого разряда Тст1р принимаются на момент написания проекта согласно утвержденным нормативам.

Результаты расчета годового фонда заработной платы сводят в таблицу 2.41.

Таблица 2.41

Результаты расчета годового фонда заработной платы

|

Показатель |

Для рабочих |

|

|

по ремонту и ТО |

основных |

|

|

1.Численность, чел. |

||

|

2.Средний разряд |

||

|

3.Тарифная ставка, руб. |

||

|

4.Эффективный фонд времени, ч |

||

|

5.Тарифный фонд, руб. |

||

|

6.Премии и прочие доплаты, ч. |

||

|

7.Дополнительная зарплата, руб. |

||

|

8.Годовой фонд, руб. |

||

|

9.Районный коэффициент |

||

|

10.Годовой фонд с учетом районного коэффициента, руб. |

Расчет амортизационных отчислений. В зависимости от учетной политики предприятия, могут использоваться различные подходы к списанию стоимости активов. К основным способам относятся следующие: линейный, нелинейный, уменьшаемого остатка, основанный на сроке полезного использования или объёме произведённой продукции. Различия в методиках расчёта позволяют учесть специфику работы предприятия и равномерно распределить финансовую нагрузку.

Линейный способ амортизации – равномерное распределение расходов. При равномерном списании стоимости основных средств, норма амортизации обратно пропорционально сроку полезного использования. Ежегодная сумма амортизации равна произведению нормы использования и балансовой стоимости основных фондов.

Нелинейный способ – основные средства учитываются в группе. Преимуществом нелинейного способа является возможность расчета амортизационных выплат для целой группы объектов. При изменении состава активов, в случае списания или приобретения нового оборудования, объёмы выплат могут увеличиваться или уменьшаться.

Суммы амортизационных отчислений по новому оборудованию Ан, руб. и по базовому варианту Аб, руб., определяются по формулам:

где Ф – стоимость оборудования;

На – норма амортизации.

Расчет затрат на электроэнергию. Затраты на электроэнергию для нового оборудования Снэл, руб. и для базового варианта Снэл, руб. определяются по формулам:

где Ну – установленная мощность, кВт;

Кв – коэффициент использования электродвигателей по времени;

Км – коэффициент использования электродвигателей по мощности;

Тэф – эффективный фонд времени работы оборудования в год, ч;

Цэл – стоимость одного кВт·ч электроэнергии, руб.;

КПД – коэффициент полезного действия электродвигателей.

Расчет затрат материалов на ремонт и техническое обслуживание оборудования. Потребное количество протирочных, обтирочных и смазочных материалов М, определяется по формуле:

где Рм — количество единиц ремонтосложности механической части оборудования;

Н – норма расхода материалов, кг.

Потребное количество металла М, кг, определяется по формуле

где Рм — количество единиц ремонтосложности механической части оборудования;

К — среднее число ремонтов в год;

Н – норма расхода материалов, кг.

Результаты расчета затрат по группам материалов сводим в таблицу 2.42.

Таблица 2.42

Результаты расчета затрат по группам материалов

|

Материал |

Норма расхода |

Потребное количество |

Цена за единицу, руб. |

Сумма затрат, руб. |

|

1. Индустриальное масло, кг |

||||

|

2. Пластические смазки, кг |

||||

|

3. Салфетки технические, м2 |

||||

|

4. Марля, м2 |

||||

|

5. Ветошь, кг |

||||

|

6. Керосин, л |

||||

|

7. Металлы, кг: а) стальной прокат б) сталь легированная в) отливки стальные г) отливки чугунные д) цветные сплавы |

||||

|

Итого: |

Составление сметы затрат на содержание и эксплуатацию оборудования. Смета затрат представлена в таблице 2.43.

Таблица 2.43

Смета затрат на содержание и эксплуатацию оборудования

|

Наименование затрат |

Сумма затрат, руб. |

|

|

базовому |

новому |

|

|

Затраты материалов |

||

|

Заработная плата рабочих по ТО и ремонту |

||

|

Амортизационные отчисления |

||

|

Затраты на электроэнергию |

||

|

Прочие расходы |

||

|

Всего затрат по ТО и ремонту |

||

|

Ремонтосложность (общая) |

||

|

Стоимость единицы ремонтной сложности |

||

|

Заработная плата основных рабочих |

||

|

Страховые взносы |

||

|

Итого текущих затрат |

||

|

Годовая производительность, шт/год |

||

|

Себестоимость обработки единицы продукции |

Общая ремонтосложность Ро определяется по формуле:

где Рм — количество единиц ремонтосложности механической части оборудования;

Рэ — количество единиц ремонтосложности электрической части оборудования.

Стоимость единицы ремонтосложности Ср, руб., определяется по формуле:

где ЗТО и рем – затраты по техническому обслуживанию и ремонту, руб.;

Ро – общая ремонтосложность оборудования.

Себестоимость обработки единицы продукции С, руб., определяется по формуле:

где Зтек – сумма текущих затрат, руб.

П – годовая производительность оборудования, шт/год

Результаты расчета затрат сводим в таблицу 2.43.