В данной инструкции изложены основные функции сайта, и как ими пользоваться

Здравствуйте,

Вы находитесь на странице инструкции сайта Тестсмарт.

Прочитав инструкцию, Вы узнаете функции каждой кнопки.

Мы начнем сверху, продвигаясь вниз, слева направо.

Обращаем Ваше внимание, что в мобильной версии все кнопки располагаются, исключительно сверху вниз.

Итак, первый значок, находящийся в самом верхнем левом углу, логотип сайта. Нажимая на него, не зависимо от страницы, попадете на главную страницу.

«Главная» — отправит вас на первую страницу.

В правом углу, в той же оранжевой полосе, находятся белые кнопки с символическими значками.

- Первая кнопка выводит форму входа в систему для зарегистрированных пользователей.

- Вторая кнопка выводит форму обратной связи через нее, Вы можете написать об ошибке или просто связаться с администрацией сайта.

- Третья кнопка выводит инструкцию, которую Вы читаете.

- Последняя кнопка с изображением книги ( доступна только на билетах) выводит список литературы необходимой для подготовки.

Опускаемся ниже, в серой полосе расположились кнопки социальных сетей, если Вам понравился наш сайт нажимайте, чтобы другие могли так же подготовиться к экзаменам.

Следующая функция «Поиск по сайту» — для поиска нужной информации, билетов, вопросов. Используя ее, сайт выдаст вам все известные варианты.

На остальных страницах в середине располагается сам билет. Выбираете правильный ответ и нажимаете кнопку ответ, после чего получаете результат тестирования.

Справой стороны (в мобильной версии ниже) на страницах билетов располагается навигация по билетам, для перемещения по страницам билетов.

На станицах категорий расположен блок тем, которые были добавлены последними на сайт.

Ниже добавлены ссылки на платные услуги сайта. Билеты с ответами, комментариями и результатами тестирования.

В самом низу, на черном фоне, расположены ссылки по сайту и полезные ссылки на ресурсы, они дублируют верхнее меню.

Надеемся, что Вам понравился наш сайт, тогда жмите на кнопки социальных сетей, что бы поделиться с другими и поможете нам.

Если же не понравился, напишите свои пожелания в форме обратной связи. Мы работаем над улучшением и качественным сервисом для Вас.

С уважением команда Тестсмарт.

Инструкция обслуживанию двигателя передвижного электростанции

11.2 Периодические проверки

| Операции по обслуживанию |

Первые 5 часов |

Каждые |

Каждые |

|

Смена масла |

+ |

+ |

|

|

Обслуживание воздушного фильтра |

+ |

||

|

Очистка топливного фильтра — отстойника |

+ |

||

|

Регулировка, смена свечи зажигания |

+ |

||

|

Очистка электростанции |

+ |

Инструкция обслуживанию двигателя передвижного электростанции

11.10 — Регулировка свечи зажигания

— Чистите электроды свечи зажигания и регулируйте зазор между ними каждые 100 часов эксплуатации (зазор между электродами должен быть : 0,7-0,8 мм).

Правила эксплуатации дизель-генератора (примерная инструкция)

Обслуживающему персоналу перед эксплуатацией дизель-генераторов необходимо ознакомиться с настоящим предписанием по технике безопасности.

- Запрещается изменять спецификацию дизель-генератора.

- Запрещается курить в процессе загрузки топлива в бак и смене масла.

- Избегать заправки топлива на работающем дизель-генераторе (за исключением тех случаев, когда это необходимо в обязательном порядке и при соответствующей подготовке, при этом использовать насос для перекачки топлива с емкости в бак; открытой струей перелив топлива запрещается).

- Необходимо немедленно вытирать пролившееся топливо и надежно утилизировать материал для очистки, загрязненный топливом и маслом.

- Не проводить очистку ДГ, замену масла и все наладочные работы на работающем двигателе (разве только тогда, когда Вы располагаете соответствующей квалификацией и специальной конструкцией дизель-генератора).

- Не проводить наладочных работ, о которых Вы не располагаете нужной информацией.

- Необходимо в обязательном порядке обеспечить, чтобы дизель-генератор не эксплуатировался в помещениях, в которых может иметь место опасная концентрация отработавших газов.

• В процессе эксплуатации дизель-генератора посторонние лица не должны находиться рядом.

- Запрещается близко подходить к движущимся частям дизель-генератора с неплотно прилегающей одеждой или с длинными волосами.

Внимание! Некоторые движущиеся части невозможно однозначно распознать, когда двигатель работает.

• Запрещается эксплуатировать дизель-генератор, если снято защитное ограждение.

• Запрещается заводить дизель-генератор вводя зажженную ветошь в воздушный патрубок снятого воздушного фильтра, так как зажженную ветошь обязательно всосет в воздушную систему двигателя.

- Строго запрещается снимать запорную крышку радиатора системы охлаждения на горячем двигателе, находящейся под давлением, так как горячая, кипящая охлаждающая жидкость может выплеснуться наружу и вызвать ожоги.

- Не использовать в качестве охлаждающей жидкости простую воду или другие жидкости, кроме тех, которые рекомендуются производителем.

- В любом случае избегать образования искр или открытого пламени вблизи аккумуляторных батарей (прежде всего в процессе их заряда). Испаряющийся с электролита водород легко воспламеняется взрываясь. Электролит аккумуляторных батарей может вызвать повреждения кожи и представляет собой особую опасность для глаз.

- Перед проведением ремонтных работ на электрической установке необходимо отсоединить зажимы аккумуляторной батареи.

- За контроль работы и обслуживание дизель-генератора должен отвечать только один обученный специалист.

- Необходимо обеспечить, чтобы эксплуатация дизель-генератора осуществлялась только с панели управления или с поста оператора.

- Если Ваша кожа вступила в контакт с топливом, то необходимо обильно промыть место попадания топлива горячей водой с хозяйственным мылом.

- Дизельное топливо и отработавшее смазочное масло могут вызвать повреждения кожи у некоторых людей. Необходимо защищать руки перчатками или специальным кремом.

- Строго запрещается носить промасленную одежду. Не засовывать в карманы материал, загрязненный маслом, например, ветошь после очистки ДГУ.

- Во избежание экологического ущерба необходимо надлежащим образом утилизировать отработанное моторное масло и все остальное, чтобы предотвратить загрязнение окружающей среды.

- Перед пуском дизель-генератора необходимо обязательно проверить, чтобы автомат, через который подается питание на потребитель, был отключен.

- Необходимо особенно осторожно проводить работы при проведении «аварийного ремонта» в неблагоприятных или полевых условиях.

- Горючие материалы некоторых деталей двигателя (например, определенные прокладки) могут представлять собой особую опасность при сгорании.

Запрещается допускать контакт этих сгоревших остатков с кожей или с глазами. Выделяющийся при горении дым не вдыхать.

- Необходимо прочитать и соблюдать правила руководств подъемных механизмов.

- Двигатели с наддувом работают на высоких оборотах вращения вала и при высокой температуре корпуса турбины. Необходимо держаться на удалении от впускного и выпускного коллектора, турбонагнетателя, а также избегать соприкосновения с горячими поверхностями.

- Использовать только оригинальные запасные части марки «Перкинс».

Установка ДГУ.

Место расположения ДГУ:

1. Учитывать розу ветров на местности в месте установки ДГ для вентиляции околодизельного пространства: отвод теплого выпускного воздуха и выхлопных газов ДГ.

2. Обеспечить нормальную вентиляцию ДГ, размещать его подальше от строений.

3. Обеспечить шумозащиту. По возможности располагать ДГ подальше от жилых домов, установить щитовые ограждения вокруг ДГ.

4. Расстояние между ДГ и потребителем электроэнергии не должно превышать 50 метров.

5. Расположить ДГ так, чтобы обе спечить удобный подъезд для подвоза топлива и свободный доступ к ДГ при открывании всех его дверей.

6. Ограничить доступ посторонних лиц к ДГ.

7. ДГ устанавливать на твердый грунт строго горизонтально. Если грунт не твердый, под ДГ подкладывать щиты из досок, бетонные плиты, на крайний случай, сами доски.

предпродажной подготовки (PDI).

1. Техническое обслуживание дизель-генераторов

1.1. Периодичность техобслуживания.

|

А |

С |

D |

Е |

Операции техобслуживания |

|

50 м/ч |

250- 750м/ч |

500 м/ч |

1000 м/ч |

|

|

* |

* |

* |

* |

Проверка уровня охлаждающей жидкости в радиаторе |

|

* |

* |

* |

* |

Проверка состояния приводного ремня |

|

* |

* |

* |

* |

Проверка наличия воды в фильтре предварительной очистки топлива |

|

* |

* |

Замена фильтрующего элемента топливного фильтра (ов) |

||

|

* |

* |

* |

* |

Проверка давления масла с помощью внешнего манометра и сравнение результатов с показаниями указателя давления масла в двигателе ДГУ |

|

* |

* |

* |

* |

Проверка и, при необходимости, регулировка блока AVR |

|

* |

* |

* |

* |

Проверка плотности затяжки соединений |

|

* |

* |

* |

* |

Замена моторного масла |

|

* |

* |

* |

* |

Замена масляного фильтра (-ов) |

|

* |

* |

* |

* |

Проверка системы отвода картерных газов |

|

* |

* |

* |

Очистка воздушного фильтра, удаление пыли из пылесборника |

|

|

* |

* |

Замена воздушного фильтра (-ов) |

||

|

* |

Проверка работоспособности генератора подзарядки АКБ, стартера |

|||

|

* |

Замена красного антифриза через каждые 3000 м/ч или 1 раз в год |

|||

|

* |

* |

* |

Проведение испытания под нагрузкой (два раза в год) |

|

|

* |

* |

* |

* |

Проверка состояния АКБ, контактов |

1.2. Технологическая карта технического обслуживания ДГ.

А. Мероприятия, проводимые на ДГ при ежедневном ТО.

1. Проверить подтекания топлива, охлаждающей жидкости и масла.

2. Проверить уровень масла и охлаждающей жидкости, при необходимости, долить.

3. Убедиться в наличии топлива в баке для нормальной работы ДГУ.

4. Слить отстой из сепаратора топлива.

5. Проверить состояние крепления защиты вентилятора.

Б. Мероприятия, проводимые на ДГ при наработке 50 моточасов.

1. На выключенном ДГ:

а/ провести мероприятия ежедневного ТО.

б/ проверить уровень электролита в АКБ, его плотность и емкость аккумулятора.

При емкости ниже 75% аккумулятор заменить.

в/ проверить уровень антифриза и его плотность, при необходимости, долить.

г/ проверить состояние всех труб, шлангов и их соединений.

д/ проверить систему подачи воздуха, состояние и затяжку крепежных соединений, ее очистка.

е/ при наличии турбонаддува провести мероприятия для смазки подшипника и прокрутить крыльчатку вентилятора турбины вручную, проверив ее плавное вращение. Проверить люфт, осевое смещение.

ж/ проверить функционирование индикации неисправностей панелей управления.

з/ проверить крепление ДГУ с рамой;

и/ проверить крепление основного генератора с двигателем;

к/ проверить крепление впускного и выпускного коллектора, выхлопной системы;

л/ проверить состояние воздушного и водяного радиаторов, их крепление, затяжку болтов по периметру;

Железные перемычки, которые стоят вместе с гибкими патрубками, соединяющими трубы воздухоподачи, должны быть хорошо затянуты.

м/ проверить состояние вентилятора радиатора, его подшипник, узел крепления лопастей и самого вентилятора;

н/ проверить натяжение приводных ремней вентилятора радиатора, водяного насоса и генератора подзарядки аккумулятора, их состояние;

При явном износе или разлахмачивании ремней их заменить, при чем все сразу.

о/ проверить состояние натяжителя ремней вентилятора радиатора, состояние его шкива, подшипника;

При проведении ТО на двигателе серии 2300, 2800 иметь обточенный ключ на 46.

п/ проверить крепление генератора подзарядки аккумулятора, состояние его шкива, подшипника;

р/ проверить состояние и крепление защиты вентилятора радиатора;

с/ проверить затяжку всех крышек двигателя, поддона картера;

т/ проверить отсутствие следов подтеканий масла в местах установки датчиков, в узле крепления масляных фильтров, теплообменников масла;

у/ проверить отсутствие следов подтеканий топлива в топливной системе, состояние сеток фильтров грубой очистки топлива;

ф/ проверить отсутствие подтеканий охлаждающей жидкости в местах установки датчиков и штуцеров всех патрубков системы охлаждения (использовать Loctite 577);

х/ проверить отсутствие подтеканий прокладок термостата, водяного насоса системы охлаждения;

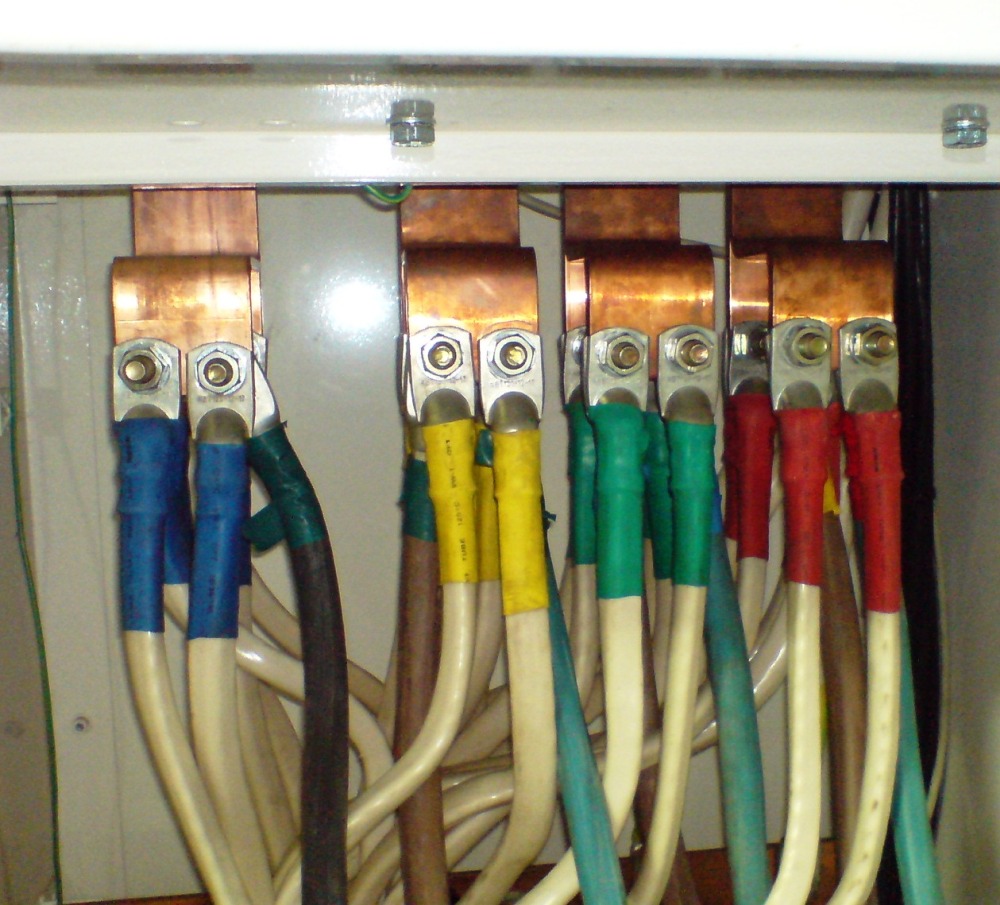

ц/ проверить затяжку силовых кабелей на выходном автомате и в основном генераторе, установка, при необходимости, дополнительной защиты на нулевой провод в монтажном шкафу генератора;

ч/ проверить затяжку заземляющих перемычек на двигателе, генераторе и раме;

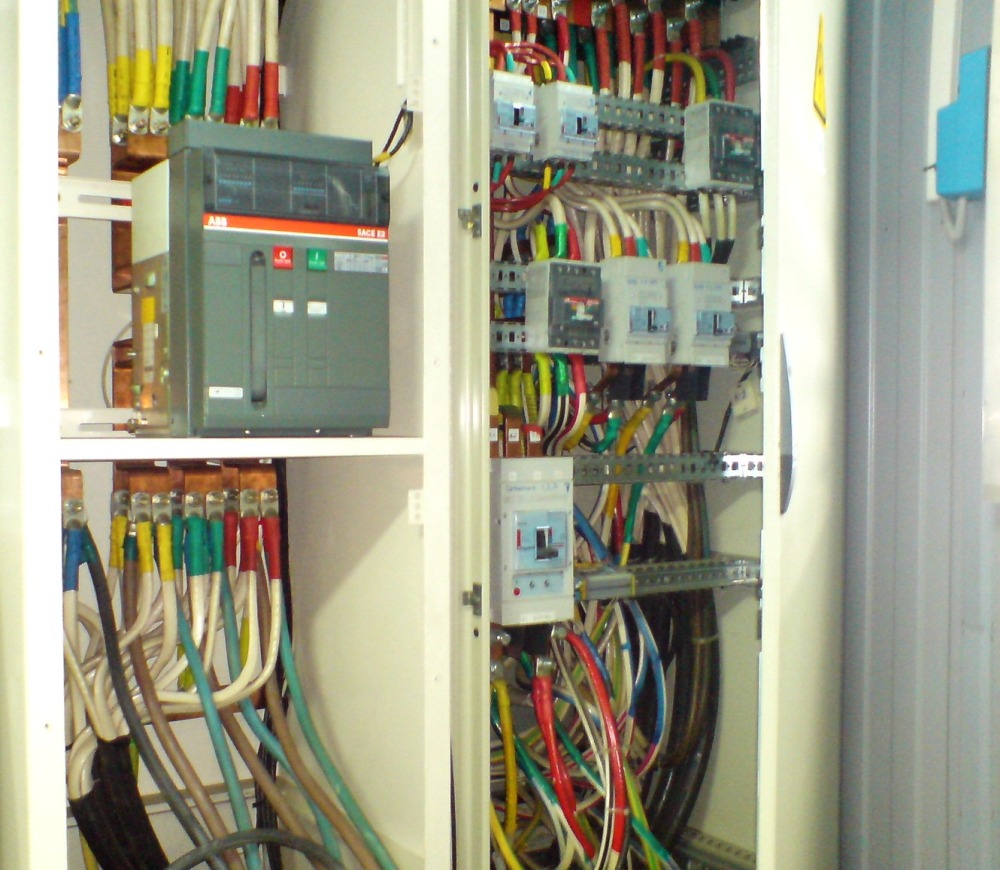

ш/ проверить электрические соединения в панели управления, на AVR, на генераторе подзарядки аккумулятора и на датчиках;

щ/ проверить крепление демпфера, его состояние (не должно быть вмятин на демпфере и повышенной вибрации при работе двигателя дизель-генератора);

э/ проверить крепление аккумуляторов, их состояние, уровень и плотность электролита, затяжка контактов и смазка их техническим вазелином;

ю/ проверить состояние плавких индикаторов перегрева двигателя.

2. Проверить функционирование стартера и панели управления ДГУ.

Для этого необходимо отключить электромагнитный топливный клапан и проверить автоматику панели управления на три попытки запуска ДГУ. Попутно проконтролировать увеличение давления масла в масляной системе. Обратить внимание на работу стартера, иметь наготове ключ на 13 и быть готовым в любой момент отключить аккумулятор. Бывают случаи, когда не выключается промежуточное реле включения стартера и стартер крутится, пока не сядут стартерные аккумуляторы. В такой ситуации аккумулятор часто закипает и проливается электролит.

3. Проверить работоспособность подогревателя ОЖ и его крепление.

4. Проверить работоспособность устройства подзарядки АКБ (если установлено).

5. Проверить функционирование свечи подогрева воздуха (если есть).

6. Проверить состояние ручных перекачивающих насосов топлива и масла, их крепление и функционирование.

7. Провести необходимые доработки на ДГУ по заданию в наряде.

8. Проверить запуск ДГУ в автоматическом режиме:

— соблюдать меры безопасности при дистанционном запуске ДГУ;

— в зависимости от типа панели управления установить переключатель режима работ в положение “АВТО” и запустить ДГУ, замкнув контакты автозапуска дополнительными проводами. При размыкании этих контактов ДГУ должен остановиться.

9. На работающем ДГУ:

а/ сверить реальные значения параметров ДГУ (величина выходного напряжения 220/380В, ток нагрузки, температура ОЖ, давление масла, напряжение бортовой сети и др.), измеренных контрольными приборами, с показаниями приборов, расположенных на панели управления ДГУ, или с показаниями цифровых панелей управления;

При необходимости, отрегулировать AVR.

б/ проверить срабатывание автоматики защиты ДГУ при замыкании контактов провода 15 датчика давления масла и провода 16 датчика температуры охлаждающей жидкости на корпус двигателя. При наличии датчика уровня охлаждающей жидкости непосредственно с датчика снять провод 32, при этом дизель-генератор остановится и высветится авария “Высокая температура ОЖ”;

в/ проверить срабатывание всех аварийных кнопок “Emergency Stop” и их состояние;

г/ проверить герметичность выхлопной системы и принять меры к устранению неплотности соединений;

д/ визуально проверить биение подшипников вентилятора радиатора;

е/ визуально проверить биение шкива генератора подзарядки аккумулятора на работающем двигателе, их не должно быть;

ж/ проверить положение шкива вентилятора в одной плоскости со шкивом помпы и генератора подзарядки для того, чтобы не было повышенного износа ремней;

з/ визуально проверить состояние демпфера и на наличие биений;

и/ проверить функционирование термостата и определить момент его открытия проверкой нагрева верхнего патрубка, уходящего с термостата на радиатор, и по указателю температуры ОЖ;

к/ рассчитать номинальный ток нагрузки для данной модели ДГУ и провести испытание на эквивалент нагрузки, постоянно контролировать весь процесс испытания с записью параметров в наряде;

Примечание:

— перед испытанием ДГУ под нагрузкой проверить состояние нагрузочной станции, наконечников, их затяжку, состояние изоляции кабелей (повреждений изоляции не должно быть);

— СТРОГО ЗАПРЕЩАЕТСЯ оставлять ДГУ без присмотра во время испытания;

— контролировать температуру изоляции кабеля при работе ДГУ под нагрузкой, она не должна превышать 600С.

— дизель-генераторную установку и нагрузочную станцию обязательно заземлить;

л/ провести полный осмотр ДГУ при 100% нагрузке на предмет утечек масла и охлаждающей жидкости;

м/ оценить работу двигателя по выхлопу и выходу газов из сапуна под 100% нагрузкой дизель-генератора и на холостом ходу;

н/ проверить состояние турбины при 100% нагрузке — она не должна раскаляться;

о/ определить температуру выпускного коллектора ДГУ с помощью дистанционного электронного термометра при 100% нагрузке.

10. Проверить параметры электронных ДГУ с помощью компьютера.

11. Привести дизель-генератор в идеально чистое состояние для передачи клиенту. Замечаний по внешнему виду не должно быть.

12. Заполнить наряд и протокол испытаний в полном объеме и сдать документацию.

В. Мероприятия, проводимые на ДГ каждые 250 моточасов.

1. Провести мероприятия ежедневного ТО и ТО-50.

При необходимости, в аккумулятор долить дистиллированной воды.

2. Произвести замену масла и масляного фильтра.

3. Провести испытания на эквивалент нагрузки.

4. Проверить систему отвода картерных газов. Если сапун забит, его необходимо прочистить.

Г. Мероприятия, проводимые на ДГ каждые 500 моточасов.

1. Провести мероприятия ежедневного ТО, ТО-50, ТО-250.

3. Промыть систему охлаждения и заменить охлаждающую жидкость (1 раз в год).

4. Проверить и очистить соты водяного и воздушного радиаторов.

5. Заменить топливные и воздушные фильтры.

Д. Мероприятия, проводимые на ДГ каждые 750 моточасов.

1. Провести мероприятия ежедневного ТО, ТО-50, ТО-250.

Е. Мероприятия, проводимые на ДГ каждые 1000 моточасов.

1. Провести мероприятия ежедневного ТО, ТО-50, ТО-250, ТО-500.

Примечание.

- Проверять состояние топливных форсунок, регулировать их синхронизацию, опережение впрыска топлива согласно описания на дизель-генератор (обычно 2000 – 2500 м/ч).

- Замену приводных ремней вентилятора радиатора производить каждые 2000 моточасов, независимо от их состояния (на рядном двигателе).

На двигателе серии 4000 – каждые 5000 моточасов.

- Перед проверкой ДГУ под нагрузкой с подключением нагрузочной станции убедиться в наличии заземления на самой дизель-генераторной установке и заземлить нагрузочную станцию.

- Промыть топливный бак и заменить топливо в топливном баке (1 раз в 2 года).

- Проверить тепловые зазоры клапанов и регулировать их согласно описания на дизель-генератор (двигатель серии 4000 – каждые 500 моточасов, двигатели других серий – 1000 м/ч) при температуре двигателя 250С.

- При наличии подтеканий масла соответствующую крышку или поддон затянуть болтами с применением фиксатора резьбы герметиком Loctite 243.

- Для предотвращения утечек масла и топлива через резьбы протекающих штуцеров масляной и топливной системы смазать их герметиком Loctite 577.

- Через каждые 5000 моточасов осмотреть генератор подзарядки аккумулятора и стартер, проверить их работу, стартер смазать. Через смотровое отверстие проверить состояние зубчатого венца, установленного на маховике ДГУ. При наличии сколов и “съедания” зубцов необходимо произвести ремонт ДГУ.

1.3. Технологическая карта PDI.

1. Получить документы на дизель-генераторную установку:

— наряд на проведение PDI;

— накладная на перемещение;

— протокол испытаний ДГУ;

— документация с листами PDI;

— ДГ.

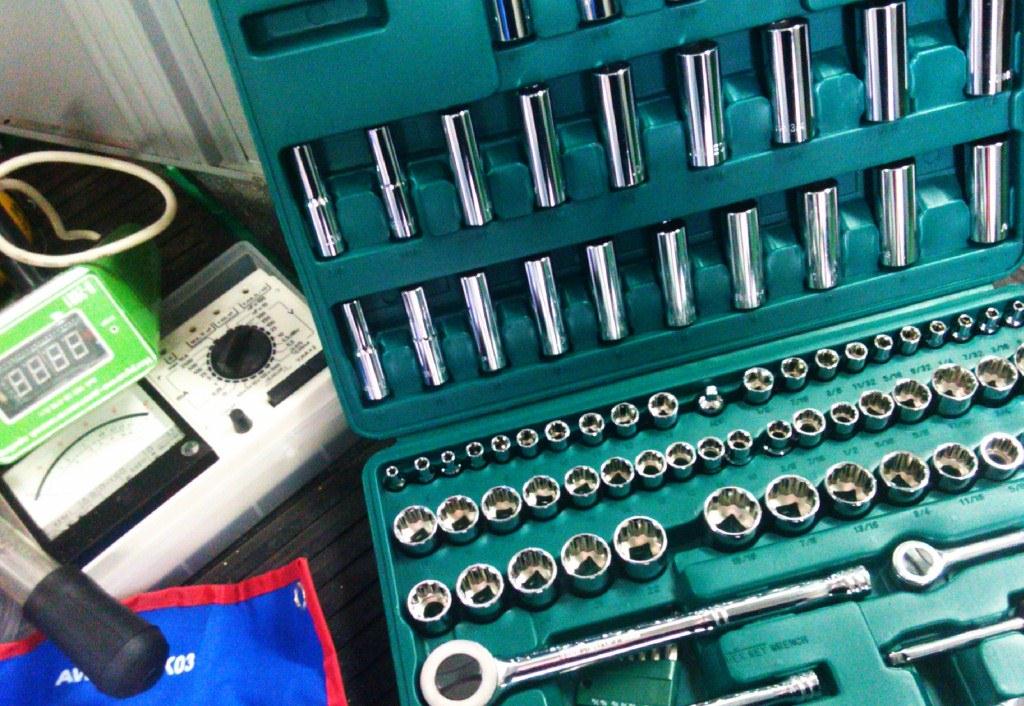

2. Получить расходные материалы и необходимое оборудование.

3. Подготовить аккумуляторы.

При заправке аккумуляторов необходимо соблюдать осторожность обращения с электролитом, не допускать его разбрызгивания. В случае, если электролит пролился, его промокнуть бумажным полотенцем, которое потом утилизировать, место пролива обильно смыть водным раствором соды.

При обращении с аккумуляторами соблюдать правила безопасности, описанные в Главе 6 учебного пособия “Памятка сервисному инженеру по эксплуатации и обслуживанию ДГУ”.

4. На выключенном ДГУ проверить:

а/ проверить уровень масла;

б/ проверить уровень антифриза или залить его в расчете 50% концентрата на 50% дистиллированной воды, проверить плотность антифриза и отметить в наряде. В систему охлаждения ДГУ, отправляемых на Север, заливать антифриз из расчета 60% концентрата и 40% дистиллированной воды;

в/ проверить отсутствие следов топлива, охлаждающей жидкости и масла под двигателем дизель-генератора. При наличии следов определить место их утечки методом осмотра и устранить;

г/ проверить состояние всех труб, шлангов и их соединений;

д/ проверить систему подачи воздуха, состояние и затяжку крепежных соединений, ее очистоту;

е/ при наличии турбонаддува провести мероприятия для смазки подшипника и прокрутить крыльчатку вентилятора турбины вручную, проверив ее плавное вращение. Проверить люфт, осевое смещение;

ж/ крепление ДГУ с рамой;

з/ крепление основного генератора с двигателем;

и/ крепление впускного и выпускного коллектора, выхлопной системы;

к/ состояние воздушного и водяного радиаторов, их крепление, затяжку болтов по периметру;

Железные перемычки, которые стоят вместе с гибкими патрубками, соединяющими трубы воздухоподачи, должны быть хорошо затянуты.

л/ состояние вентилятора радиатора, узел крепления лопастей и самого вентилятора;

м/ натяжение приводных ремней вентилятора радиатора и генератора подзарядки аккумулятора, их состояние;

н/ состояние натяжителя ремней вентилятора радиатора, состояние его шкива, подшипника;

о/ крепление генератора подзарядки аккумулятора, состояние его шкива, подшипника;

п/ положение шкива генератора подзарядки аккумулятора в одной плоскости со шкивом вентилятора радиатора (серия 1300), крепление шкивов, состояние их подшипников;

р/ состояние и крепление защиты вентилятора радиатора;

с/ затяжку всех крышек двигателя, поддона картера;

т/ отсутствие следов подтеканий масла с мест установки датчиков, в узле крепления масляных фильтров, теплообменников масла;

у/ отсутствие следов подтеканий топлива в топливной системе, состояние сеток фильтров грубой очистки топлива;

ф/ отсутствие подтеканий охлаждающей жидкости с мест установки датчиков и штуцеров всех патрубков системы охлаждения;

х/ отсутствие подтеканий прокладок термостата, водяного насоса системы охлаждения;

ц/ затяжку силовых кабелей на выходном автомате и в основном генераторе, установка, при необходимости, дополнительной защиты на нулевой провод в монтажном шкафу генератора;

ч/ затяжку заземляющих перемычек на двигателе, генераторе и раме;

ш/ электрические соединения в панели управления, на AVR, на генераторе подзарядки аккумулятора и на датчиках;

щ/ крепление демпфера, его состояние (не должно быть вмятин на демпфере и повышенной вибрации при работе двигателя дизель-генератора);

ы/ крепление аккумуляторов, затяжка клемм, их смазка техническим вазелином;

э/ состояние плавких индикаторов перегрева двигателя;

ю/ тепловые зазоры клапанов и регулировку форсунок при температуре двигателя 250С.

5. Проверить функционирование стартера и панели управления ДГУ.

Для этого необходимо отключить электромагнитный топливный клапан и проверить автоматику панели управления на три попытки запуска ДГУ. Попутно проконтролировать увеличение давления масла в масляной системе. Обратить внимание на работу стартера и иметь наготове ключ на 13 и быть готовым в любой момент отключить аккумулятор. Бывают случаи, когда не выключается промежуточное реле включения стартера и стартер крутится, пока не сядут стартерные аккумуляторы. В такой ситуации аккумулятор часто закипает и проливается электролит.

6. Проверить работоспособность подогревателя ОЖ, его функционирование и крепление (если установлен).

7. Проверить работоспособность устройства подзарядки АКБ (если установлено).

8. Проверить функционирование свечи подогрева воздуха (если установлена).

9. Проверить состояние ручных перекачивающих насосов топлива и масла, их крепление и функционирование.

10. Провести необходимые доработки на ДГУ по заданию в наряде.

11. Проверить запуск ДГУ в автоматическом режиме:

— соблюдать меры безопасности при дистанционном запуске ДГУ;

— в зависимости от типа панели управления установить переключатель режима работ в положение “АВТО” и запустить ДГУ, замкнув контакты автозапуска дополнительными проводами. При размыкании этих контактов ДГУ должен остановиться.

12. На работающем ДГУ:

а/ проверить функционирование индикации неисправностей панелей управления;

б/ сверить реальные значения параметров ДГУ (величина выходного напряжения 220/380В, ток нагрузки, температура ОЖ, давление масла, напряжение бортовой сети и др.), измеренных контрольными приборами, с показаниями приборов, расположенных на панели управления ДГУ, или с показаниями цифровых панелей управления. При необходимости, отрегулировать AVR;

в/ проверить срабатывание автоматики защиты ДГУ при замыкании контактов провода 15 датчика давления масла и провода 16 датчика температуры охлаждающей жидкости на корпус двигателя. При наличии датчика уровня охлаждающей жидкости непосредственно с датчика снять провод 32, при этом дизель-генератор остановится и высветится авария “Высокая температура ОЖ”.

г/ проверить срабатывание всех аварийных кнопок и их состояние;

д/ проверить герметичность выхлопной системы и принять меры к устранению неплотности соединений;

е/ визуально проверить биение подшипников вентилятора радиатора;

ж/ визуально проверить биение шкива генератора подзарядки аккумулятора на работающем двигателе, их не должно быть;

з/ проверить положение шкива вентилятора в одной плоскости со шкивом помпы и генератора подзарядки для того, чтобы не было повышенного износа ремней.

и/ визуально проверить состояние демпфера по биениям на работающем двигателе;

к/ проверить функционирование термостата и определить момент его открытия методом проверки нагрева верхнего патрубка, уходящего с термостата на радиатор, и по указателю температуры ОЖ;

л/ рассчитать номинальный ток нагрузки для данной модели ДГУ и провести испытание на эквивалент нагрузки, постоянно контролировать весь процесс с записью параметров в наряде;

Примечание:

— перед испытанием ДГУ под нагрузкой проверить состояние нагрузочной станции, наконечников, их затяжку, состояние изоляции кабелей (повреждений изоляции не должно быть);

— СТРОГО ЗАПРЕЩАЕТСЯ оставлять ДГУ без присмотра во время испытания под нагрузкой;

— контролировать температуру изоляции кабеля при работе ДГУ под нагрузкой, она не должна превышать 600С;

— дизель-генераторную установку и нагрузочную станцию обязательно заземлить;

м/ провести полный осмотр ДГУ при 100% нагрузке на предмет утечек масла и охлаждающей жидкости;

н/ оценить работу двигателя по выхлопу и выходу газов из сапуна под 100% нагрузкой дизель-генератора и на холостом ходу;

о/ проверить состояние турбины при 100% нагрузке — она не должна раскаляться;

п/ определить температуру выпускного коллектора ДГУ с помощью дистанционного электронного термометра при 100% нагрузке;

р/ проверить параметры электронных ДГУ с помощью компьютера.

13. Привести дизель-генератор в идеально чистое состояние для передачи клиенту. Замечаний по внешнему виду не должно быть.

14. Заполнить наряд и протокол испытаний в полном объеме.

15. Заполнить листы PDI и сдать документацию сервисному менеджеру.

Примечание.

При наличии подтеканий масла соответствующую крышку или поддон затягивать болтами с применением фиксатора резьбы герметиком.

Для предотвращения утечек масла и топлива через резьбы протекающих штуцеров масляной и топливной системы смазать их герметиком.

Испытание дизель-генератора под нагрузкой

Для чего нужно испытание дизель-генератора под нагрузкой?

1. Очистка двигателя от нагароотложений.

Если двигатель ДГУ закоксован, образовался нагар на внутренних его поверхностях, при этом двигатель не развивает паспортную мощность, то такому двигателю необходимо поработать при полной нагрузке до тех пор, пока у него не станет чистым выхлоп и он нормально будет держать паспортную нагрузку для данного ДГУ. На такую работу ДГУ может уйти один час, а может 4-6 часов, в зависимости от степени загрязнения двигателя. Сильно загрязненный двигатель может держать 20-30% от полной нагрузки, постепенно поднимая нагрузку доводят ее до 100%.

2. Просушка обмоток основного генератора.

В осенне-весенний период в воздухе накапливается много влаги и если ДГУ стоит на открытом воздухе (даже в звукоизолирующем кожухе), эта влага пропитывает обмотки основного генератора. Сопротивление изоляции обмоток резко падает и при работе дизель-генератора без нагрузки может произойти пробой изоляции вырабатываемого основным генератором переменного напряжения на корпус, что часто приводит к выходу основного генератора из строя (сгорают его обмотки).

Замеряют сопротивление изоляции обмоток генератора Мегомметром с напряжением на его выходных клеммах 1000В, при этом сопротивление изоляции должно быть не менее 0,5 Мом. Перед замером сопротивления изоляции необходимо все концы обмоток открутить и заизолировать, с AVR отключить, сняв все провода, которые к нему подходят.

Сопротивление изоляции замеряют:

— между изолированными обмотками;

— между каждой обмоткой и корпусом генератора.

Часто замерять сопротивление изоляции обмоток генератора не рекомендуется, замер производить только в исключительных случаях для того, чтобы во время испытания не провоцировать пробой изоляции в дальнейшей работе генератора. Измерение сопротивления изоляции в особо опасных помещениях и наружных установках (ДГУ) производятся 1 раз в год, в остальных – 1 раз в 3 года.

С практики эксплуатации ДГУ и так понятно, что после дождливой осени и сырой весны сопротивление изоляции обмоток низкое и их необходимо просушить. Поэтому в эти периоды проводят дизель-генератору техническое обслуживание с нагрузкой. После просушки можно, при желании, замерить сопротивление изоляции. Но только после просушки обмоток генератора!

Для просушки обмоток генератора есть несколько способов:

а) к генератору подключают тэновую нагрузку и запускают дизель-генератор.

Поначалу подают 30% нагрузки на время 20 мин., потом 60% на то же время, потом 100% нагрузки на 30-40 мин, а то и больше.

По амперметру выставляют номинальный ток в нагрузке для данного генератора. При этом токе обмотки генератора нагреваются, сам генератор при работе вентилируется и осушается.

б) отключают AVR, выходные контакты обмоток генератора закорачивают перемычкой, генератор запускают, а на обмотку возбуждения через реостат подают постоянное напряжение с аккумулятора и также, как и в первом случае, по амперметру выставляют номинальный ток в нагрузке для данного генератора. И так же при этом токе обмотки генератора нагреваются, сам генератор при работе вентилируется и осушается.

В обоих случаях для убыстрения процесса осушки обмоток генератора во всасывающие окна направляют нагретый тепловыми пушками воздух.

в) разбирают генератор, статор с обмотками и ротор располагают в сухом теплом помещении. Статор устанавливают вертикально и внутрь подвешивают лампу мощностью 0,5-1 кВт и включают ее. Ротор располагают на подогревателе. Сушат несколько суток

Особенности эксплуатации ДГУ в условиях высоких температур южных районов.

При эксплуатации дизель-генератора в условиях высоких температур наружного воздуха есть некоторые особенности, которые необходимо учитывать. С повышением температуры наружного воздуха при работе дизель-генератора падает эффективность вентилятора, который прогоняет воздух вдоль дизель-генератора для отбора тепла.

Для создания нормальных условий работы дизель-генератора необходимо:

1. Устанавливают радиатор системы охлаждения ДГ больших, чем стандартный, размеров или выносят его за пределы помещения, в котором установлен ДГУ, для того, чтобы тепло радиатора не влияло на теплообмен двигателя. Приточный воздух в помещение с дизель-генератором можно пропустить через водяной охлаждающий радиатор.

ДГУ желательно размещать в прохладных помещениях (подвального типа), оборудованных эффективной приточно-вытяжной вентиляцией. Площадь окон приточных и вытяжных жалюзей, каждая по отдельности, должны быть на 20-30% больше площади радиатора системы охлаждения. Необходимо разделить приточный и вытяжной поток воздуха в дизельном помещении. Воздух при выходе с радиатора системы охлаждения не должен возвращаться в помещение.

2. Установить термостат, который рассчитан на более низкую температуру начала его открытия и полного открытия.

Пример параметров разных термостатов двигателя серии 1006:

|

Номинальная температура, выбитая на перепускном клапане |

Начало открытия термостата |

Термостат полностью открыт |

Миним. путь открытия при полном открытии |

|

820С |

770/850C |

920/980C |

9 мм |

|

710С |

670/750C |

850/880C |

9 мм |

3. Производитель сообщает, что параметры дизель-генератора будут соответствовать заявленным при условиях, оговоренных в паспорте на ДГУ: при температуре наружного воздуха 270С и атмосферном давлении, соответствующий высоте 152,4 м над уровнем моря. КПД основного генератора будет при этом равен 0,93. КПД основного генератора зависит от расстояния между ротором и статором. Чем расстояние меньше, тем меньше потери, тем выше КПД основного генератора. Но материал ферромагнетик, из пластин которого собраны ротор и статор, имеет свойство при увеличении температуры значительно увеличиваться в размерах. На исправном генераторе эти пластины изолированы друг от друга слоем электротехнического лака. При высоких температурах зазор может стать минимальным, а то и пропасть совсем. При этом ротор, вращаясь, может задеть статор, из окон вентиляции основного генератора полетит сноп искр. Такой генератор уже эксплуатировать нельзя, так как его пластины замкнутся между собой, в них будет наводиться паразитный ток, который будет приводить к значительному перегреву сердечника ротора и статора. Поэтому производитель ограничивает температуру наружного воздуха, при которой эксплуатируется основной генератор, значением 400С. Не надо забывать и о том, что при работе основного генератора по его проводам обмоток протекает ток, который нагревает железо генератора, из-за чего происходит расширение ротора и статора и уменьшение зазора между ними.

Если температура наружного воздуха, при которой эксплуатируется основной генератор, повышается, то значение максимального тока в нагрузке генератора уменьшается с ее повышением. Таким образом, потребляемая нагрузкой мощность должна уменьшаться с увеличением температуры наружного воздуха.

СНИЖЕНИЕ МОЩНОСТИ ДИЗЕЛЬ-ГЕНЕРАТОРА:

Эта процедура означает снижение мощности двигателя и основного генератора по сравнению с номинальной, чтобы смягчить влияние неблагоприятных значений температуры и давления.

Номинальная мощность двигателя рассчитана для условий, определяемых стандартом ISO3046:

Температура наружного воздуха , при которой эксплуатируется ДГУ, должна быть 25-27 °С.

Атмосферное давление — 100 кПа.

Принимается высота над уровнем моря – 152,4 м.

Влажность — 60%.

Пересчет: 100 кПа = 1 бар = 14,5 pci = 1 атм = 110 м.

Если условия эксплуатации отличаются от приведенных выше, мощность дизель-генератора должна быть снижена в соответствии со стандартной процедурой.

Типовые поправочные коэффициенты к максимальной мощности дизель-генератора таковы:

Для двигателя: Для генератора:

|

ВЫСОТА НАД УРОВНЕМ МОРЯ |

ПОПРАВОЧНЫЙ КОЭФФИЦИЕНТ |

ТЕМПЕРАТУРА ОКРУЖАЮЩЕГО ВОЗДУХА |

ПОПРАВОЧНЫЙ КОЭФФИЦИЕНТ |

|

|

до 1000м |

0% |

до 40°С |

0% |

|

|

1500 |

4% |

45°С |

4% |

|

|

2000 |

7,5% |

50°С |

8,5% |

|

|

2500 |

11% |

52°С |

11% |

|

|

3000 |

16% |

55°С |

13,5% |

Общий поправочный коэффициент для мощности дизель-генератора получается сложением процентов уменьшения мощности по температуре и давлению.

4. Как правило, температура потребляемого дизельным двигателем топлива не должна превышать 550С. Обязательной является установка воздушных радиаторов охлаждения топлива на обратной линии, обдуваемые потоком воздуха воздушного вентилятора.

Понижение средней температуры топлива достигают увеличением емкости расходного бака.

Результат повышения температуры топлива (выше 550С) и воздуха:

— чем выше температура поступающего в цилиндры воздуха, тем меньше кислорода поступает в цилиндры, топливо при этом сгорает не полностью, двигатель не может развить полную мощность, в выхлопе появляется черный дым;

— топливо теряет вязкость, и, как следствие, смазывающие свойства, при этом в дорогостоящей топливной аппаратуре могут появиться задиры и она выйдет из строя;

— при высокой температуре из топлива выделяются пары легких фракций, которые завоздушивают топливную систему, двигатель при этом глохнет;

— разогретое топливо быстрее сгорает в камере сгорания, что приводит к более жесткой работе двигателя (раннее воспламенение топлива) и уменьшению его ресурса;

— падает мощность двигателя, по этой причине дизель-генератор также не может использоваться на полную мощность.

Для лучшего охлаждения топлива используют водяные теплообменники, в которых тепло топлива отбирает протекающая по теплообменнику холодная вода. Также увеличивают расходные топливные емкости и не допускают низкого уровня топлива, чтобы возвратное топливо разбавлялось в более прохладном.

Температура топлива, при которой достигаются паспортные параметры ДГУ, должна равняться температуре наружного воздуха, при которой производитель гарантирует параметры ДГУ, согласно паспорта 25-270С.

5. Плотность электролита аккумуляторов довести до 1,21÷1,23 г/см3, что увеличивает их ресурс при достаточном стартовом токе, если аккумулятор полностью заряжен.

6. Независимо от температуры наружного воздуха антифриз применяется стандартный: концентрат антифриза разбавить дистиллированной водой в пропорции соответственно 40% на 60%. В первую очередь, такой антифриз применяется для смазки внутренних частей и антикоррозийной обработки внутренних поверхностей системы охлаждения.

В технической литературе часто встречается высказывание, что в районах с жарким климатом в качестве охлаждающей жидкости системы охлаждения двигателя достаточно взять 10% концентрата антифриза, а остальное вода. Такая охлаждающая жидкость теряет свойства смазки системы охлаждения, а также у нее незначительные антикоррозийные свойства, не говоря уже о других присадках.

Использование тосолов в качестве охладителя двигателя категорически ЗАПРЕЩЕНО, в первую очередь выйдет из строя помпа.

Особенности эксплуатации ДГУ в зимний период.

1. Особенности топлива.

Марка топлива должна соответствовать ГОСТу 305-82, марке двигателя и погодным условиям, при которых он эксплуатируется.

Летнее топливо типа “Л” применяется при температурах окружающего воздуха выше 00С, но уже при средней дневной температуре +100С необходимо рекомендовать клиентам переходить на зимнее топливо, так как ночью температура воздуха может упасть до 00С и ниже, при этом топливо может запарафиниться и забить все топливопроводы и фильтры, если ДГУ не находится в отапливаемом помещении. В этом случае ДГУ работает неустойчиво, а то и останавливается. Для приведения ДГУ в рабочее состояние после такого топлива необходимо прочищать всю топливную систему и менять все топливные фильтры.

Зимнее топливо типа “З” есть двух типов с разной температурой помутнения, одно предназначено для использования его при понижении температуры наружного воздуха до -200С (в этом случае зимнее дизельное топливо должно иметь температуру его помутнения, т.е., начало кристаллизации парафинов, -250С; температура застывания этого топлива -350С), второе топливо предназначено для использования его при понижении температуры наружного воздуха до -300С (в этом случае зимнее дизельное топливо должно иметь температуру его помутнения, -350С; температура застывания -450С). Есть топливо арктическое типа “А”, которое используется при понижении температуры наружного воздуха до -500С. В сильные морозы нельзя смешивать зимнее топливо с летним в любой пропорции, как и летнее топливо, такая смесь тоже парафинится и приводит ДГУ к неустойчивой работе, а то и к остановке. Поэтому, при эксплуатации ДГУ при низких температурах летнее топливо необходимо слить и залить топливо зимнее. Так как попытки запуска двигателя с загустевшей соляркой без отогрева его практически всегда заканчиваются повреждением ТНВД. В такой ситуации никакие средства для облегчения запуска двигателя не спасут. Применение всякого рода антигелей для дизельного топлива к положительному результату не приводят. Более того, для некоторых моделей дизелей применение подобных средств опасно — известны случаи поломки поршней из-за быстрого воспламенения и сгорания веществ, содержащихся в этих средствах. И только зимнее дизтопливо, у которого меньше вязкость и скорость ее возрастания при снижении температуры, может обеспечить надежную работу двигателя в холодное время года. Добавление же в дизтопливо керосина или бензина не решает проблемы в целом, т.к. при этом другие свойства топлива существенно ухудшаются.

Информация о топливе и его свойствах находится в разделе “Горюче-смазочные материалы”.

2. Сера, вода и механические примеси.

Основную массу топлива получают из сернистой нефти, т.к. запасы малосернистых весьма ограничены. При переработке нефти основное количество сернистых соединений перегоняется с фракциями, идущими на получение дизельного топлива. Дальнейшее снижение количества серы в топливе производится сложными и дорогими способами, в основном, гидроочисткой, поэтому получение малосернистого топлива затруднено, а часто и не очень выгодно для производителя.

В то же время повышенное содержание серы заметно увеличивает износ двигателя и топливной аппаратуры из-за сернистой коррозии, коррозионного износа и быстрого окисления масла. Так, по статистике, при увеличении содержания серы с 0,2 до 0,5% (а 0,5% — это предельный уровень по ГОСТ 305-82), износ двигателя возрастает примерно на 25%.

Для справки: содержание серы в зарубежном дизтопливе обычно составляет 0,05-0,1%, т.е. раз в десять меньше, чем в отечественном.

Современные высокофорсированные дизели в большей мере подвержены сернистой коррозии, чем двигатели старых конструкций. При работе современного дизеля на топливе, содержащем повышенное количество серы, образуется заметно больше твердого и плотного нагара. Поэтому в моторном масле для современных дизелей приходится увеличивать содержание моющих и диспергирующих присадок. А быстрое окисление масла при работе на высокосернистых топливах требует его более частой замены. Из-за чего срок смены масла для России рекомендуется сокращать вдвое по сравнению с европейскими инструкциями (!).

Справедливости ради надо отметить, что и у нас выпускается качественное экспортное топливо по ТУ 38.401-58-110-94 с содержанием серы 0,1 %. Вопрос только в том, где им можно заправиться?

Но, пожалуй, самый страшный враг дизеля — это вода. Попадая в топливо, вода способна быстро вывести из строя любой топливный насос. По ГОСТу, естественно, вода в топливе не допускается. Однако она все-таки присутствует практически всегда: как из-за повышенной гигроскопичности дизельного топлива, так и в свободном состоянии из-за нарушения условий транспортировки и хранения.

То же самое касается и механических примесей. Загрязнение топлива происходит на всех этапах транспортировки от завода-изготовителя до потребителя. Поэтому заправка даже дорогим импортным дизтопливом не всегда гарантирует его чистоту. Все зависит от способа доставки и чистоты емкостей. Но, так или иначе, а водичка с грязью будет пострашнее серы.

Как с этим бороться? Да в общем-то несложно. Надо почаще мыть топливный бак и сливать отстой из фильтра, если, конечно, это предусмотрено конструкцией. Такой способ — гораздо более эффективная профилактика неисправностей двигателя, чем применение всевозможных присадок, особенно не прошедших никаких испытаний. А таких, к сожалению, в продаже немало.

Одним из способов очистки топлива является заполнение топливом бочек, в которых топливу дают отстояться. Вода с грязью собирается на дне бочки. Такое отстоянное топливо можно слить и заправить станцию, не трогая осадок, который потом можно вылить.

Но представим, что все проблемы с дизельным топливом тем или иным путем удалось победить. Однако этого будет недостаточно для надежной работы дизеля, если забыть о масле.

3. Особенности смазки отдельных узлов ДГУ.

Перед запуском ДГУ, простоявшем больше недели, необходимо в любое время года и при любой температуре наружного воздуха прогнать масло в двигателе. Особенно это касается турбонаддува.

При наличии турбонаддува перед запуском ДГУ необходимо обеспечить доступ масла к подшипникам турбины, особенно в холодный зимний период. В эти периоды желательно использовать смазочные масла полусинтетические или синтетические, которые при низких температурах не теряют свои свойства и не густеют.

Минеральное масло при сильных морозах практически теряет свою текучесть. При запуске ДГ с таким маслом оно не успевает поступить в турбину для смазки, так как сильно загустевает. Крыльчатка турбины вращается без смазки с большой скоростью (около 120000 об/мин), втулки и маслоотражающие шайбы быстро стираются и при поступлении в турбину масла начинают его пропускать. Масло выбрасывается с большой скоростью через образовавшиеся зазоры в турбине и двигатель ДГУ может остаться без масла и заклинить.

Для полного прохождения масла по всему двигателю и обеспечению поступления масла в турбину необходимо перекрыть подачу топлива в цилиндры двигателя снятием напряжения с топливного электромагнитного клапана (снять один из проводов 53А) и установить переключатель режима работ в положение “Работа”. При этом должны пройти 3 (три) попытки запуска двигателя ДГУ. При этом масло пройдет все каналы в двигателе и также пройдет к подшипникам турбины. Заодно проверяется способность панели управления провести три попытки запуска ДГУ. Отследить процесс прохождения масла в двигателе можно по указателю давления масла в системе. После прокручивания стартером коленвала двигателя в системе появляется давление около 2 Bar. ДГУ готов к запуску.

Обращаем Ваше внимание на то, что при прохождении масла в ДГУ не должно быть больше трех включений по три попытки запуска двигателя. После этих трех включений ДГУ устанавливается на место провод 53А и подключается топливный электромагнитный клапан. Дизель-генератор готов к запуску и если это необходимо, то лучше подкачать топливо вручную подкачивающим насосом, если он есть в наличии, и дизель сразу запустить. Если дизель-генератор не запустился, то дальше необходимо сделать паузу в запусках в течении 5-10 мин в зависимости от мощности ДГУ (чем мощнее ДГУ тем больше пауза). Это необходимо для остывания стартера, по которому при запуске проходит большой ток и он нагревается. Если паузу не сделать, то стартер продолжает нагреваться за счет нагрева его обмоток, которые в итоге сгорают и стартер выходит из строя.

4. Особенности состояния аккумуляторов в зимнее время.

Необходимо помнить об особенностях эксплуатации аккумуляторной батареи в зимний период. Полностью заряженный, но не подогретый, аккумулятор в сильные морозы (ниже -300С) не сможет резко отдать свою энергию в таких количествах, в которых он может отдать ее будучи теплым. При сильных морозах аккумулятор теряет свою емкость. Например, при частом включении стартера при пуске холодного дизель-генератора аккумулятор не может обеспечить стартовый ток необходимой величины. При этом он быстро разряжается, но также быстро восстанавливается, если дать ему постоять. Если ДГ запускать от холодного аккумулятора, то это приводит к порче этого аккумулятора (“осыпание” пластин), срок службы его сокращается.

Для того, чтобы холодный аккумулятор мог отдать побольше своей энергии, необходимо его прогреть, включив на него нагрузку около 20% на время до 10-15 сек. После такой тренировки можно запускать ДГ стартером, но не длительное время. Но такой тренировки аккумулятора в конструкции ДГ FGWilson перед его пуском не предусмотрено. Значит, необходимо пойти другим путем и обеспечить нормальный температурный режим аккумулятору, для чего в ДГ устанавливают подогреватели.

Если аккумулятор не заряжен, плотность электролита падает, вода превращается в лед и раздувает банку аккумулятора, которая трескается. Такой аккумулятор уже эксплуатировать нельзя. Необходимо следить за тем, чтобы он всегда был заряжен.

Если подзаряжающее устройство включено и обеспечивает подзарядку аккумулятора, то в таком аккумуляторе только остается следить за уровнем электролита и вовремя подливать дистиллированную воду.

При емкости аккумулятора ниже 75% его необходимо заменить.

5. Использование эфирной жидкости при пусках ДГУ.

В дальнейшем при неудачном запуске ДГ для его пуска можно использовать эфирную жидкость для облегчения пуска двигателя. Для этого необходимо вынуть воздушный фильтр, впрыснуть туда небольшое количество эфирного масла, нажать кнопку термостарта на 7 сек и установить переключатель режима работ в положение “Работа” при нажатой кнопке термостарта. Впрыскивать большое количество эфирной жидкости запрещается. Это может привести к поломке двигателя.

Как правило, с использованием эфирной жидкости осуществляют запуск открытых ДГ. При соблюдении температурного режима эфирная жидкость для запуска ДГ, расположенного в специальном контейнере или в дизельном помещении, не используется. Для таких станций созданы все условия для их нормального пуска.

6. Необходимость прогрева двигателя ДГУ.

В зимний период времени температура охлаждающей жидкости дизель-генератора, работающего без нагрузки, может не подняться выше 400С. Дизель-генератор в таком режиме работать не должен, так как происходит падение компрессии (давления конца сжатия), мощности, увеличивается расход топлива и моторного масла, появляется белый дым в картере и в выхлопе двигателя за счет конденсата топлива, осевшего на стенках гильз. Образуется нагар на стенках камеры сгорания, клапанах, поршнях, происходит закоксовывание колец, идет повышенный износ двигателя. Падение компрессии в дизельных двигателях сильно затрудняет их пуск, особенно при низких температурах. Происходит неполное сгорание топлива, дым имеет белый цвет.

После пуска двигатель ДГ прогревают согласно инструкции по обслуживанию. Сначала дизель некоторое время работает на холостом ходу с небольшой частотой вращения (как правило, 700-800 об/мин.), а затем повышают частоту до номинальной (1500 об/мин.) и постепенно загружают дизель до 100% нагрузки. Необходимость предварительного прогрева дизеля вызывается следующими обстоятельствами.

При работе дизеля с полной нагрузкой в камере сгорания выделяется большое количество тепла. У непрогретого дизеля температура масла, охлаждающей воды и различных его деталей — головок цилиндров, гильз, поршней — недостаточно высока. При этом наблюдается большая разница температур деталей, образующих камеру сгорания и подвергающихся воздействию высоких температур, и деталей, охлаждаемых водой и маслом, в результате чего возникают высокие тепловые напряжения, которые могут привести к короблению рабочих поверхностей, образованию трещин, задирам и другим дефектам.

У быстроходных дизелей с поршнями из алюминиевого сплава зазор между поршнем и гильзой устанавливают с учетом значительного расширения поршня при нагревании. Поэтому в начальный момент при пуске, когда поршень еще не успел прогреться и расшириться, зазор между ним и гильзой слишком велик. Если в этот момент полностью нагрузить дизель, то юбки поршней будут ударяться о гильзы, значительно возрастут нагрузки на детали поршневой группы и их износ.

Кроме того, при низкой температуре масла к подшипникам будет поступать недостаточное количество смазки. Их смазка и охлаждение окажутся неудовлетворительными. На непрогретом двигателе может также оказаться недостаточным количество масла для смазки деталей разбрызгиванием.

Режим прогрева дизелей различных марок зависит от их конструктивных особенностей, быстроходности, мощности, материала поршневой группы, состояния дизеля, а также от окружающих условий,

Процесс прогрева дизеля можно разделить на три этапа:

— работа на холостом ходу с частотой вращения, не превышающей 50% номинальной;

— медленное увеличение частоты вращения дизеля без нагрузки;

— плавное увеличение нагрузки.

Например, для дизелей с номинальной частотой вращения коленчатого вала 1500 об/мин работа на холостом ходу на первом этапе продолжается 10—15 мин при 700—800 об/мин. Температура масла за это время должна повыситься до 30—40° С. На втором этапе прогрева частоту вращения коленчатого вала дизеля повышают до 1500 об/мин, пока температура масла увеличится до 45—50° С, а охлаждающей жидкости — до 50—55° С. После этого приступают к третьему этапу прогрева — начинают постепенно нагружать дизель. Прогрев дизеля можно ускорить путем предварительного подогрева масла и охлаждающей воды.

Температурный режим системы охлаждения оказывает значительное влияние на работу двигателя. При повышении температуры охлаждающей жидкости до 85—90°С двигатель развивает максимальную мощность, снижается удельный расход топлива и масла, уменьшается износ стенок цилиндра, уменьшается разница температур внутренних и наружных стенок цилиндров и, следовательно, уменьшаются температурные напряжения. Температуру в системе охлаждения необходимо поддерживать на строго определенном уровне в соответствии с указаниями завода-изготовителя для данной марки двигателя.

При использовании ДГУ в дежурном режиме совместно с коммутационной панелью управления TI или STI для задержки включения нагрузки на ДГУ увеличивают время задержки таймера АТ в плате коммутационной панели. Это время необходимо для более полной смазки двигателя.

7. Дополнительный подогрев выключеного ДГУ.

Для использования ДГУ в зимний период необходимо принять дополнительные меры для его нормальной эксплуатации. Эти дополнительные меры заключаются в том, что создается положительный температурный режим для дизель-генератора, который находится в дежурном режиме и всегда готовый к запуску. Такой дизель-генератор устанавливается в звукоизоляционный корпус или в закрытое дизельное помещение. Открытый ДГУ в зимний период на открытом воздухе в дежурном режиме не используется, так как его тяжело запустить.

Нужный температурный режим для ДГ создается установкой электроподогревателей:

А) Устанавливаются подогреватели воздуха внутри помещения контейнера или отдельно взятого дизельного помещения.

Б) Для подогрева масла заказывается опция при покупке ДГ, по которой подогреватель устанавливается непосредственно в картер двигателя.

Также подогреватели наклеиваются на масляный картер двигателя или устанавливаются рядом в виде масляного радиатора и подогревают масло в картере. При нагреве масло разжижается для того, чтобы коленвал двигателя легче и быстрее прокручивался и легче был запуск двигателя.

В корпусных электростанциях подогреватели устанавливаются для того, чтобы подогревать воздух внутри корпуса. При этом теплый воздух собирается вверху звукоизоляционного корпуса и топливный фильтр с топливопроводами находятся в относительном тепле, что также облегчает запуск ДГ.

В) При необходимости, устанавливаются масляные радиаторы вблизи аккумуляторов для их подогрева.

Г) Подогреватели типа “Доброе тепло” устанавливаются или клейкие подогреватели наклеиваются на стенки топливного бака и закрываются асбестовыми щитами, на внутренней стороне которых наклеена минеральная вата, используемая как утеплитель. Под баком ДГ располагают листы пенопласта. Таким образом, устанавливается нужный температурный режим для топлива. В переходный период осень-зима на заправочных станциях часто смешивают оставшееся летнее топливо с зимним. Если такое топливо попало к потребителю, то желательно иметь возможность подогрева топливного бака.

Д) Устанавливаются подогреватели внутри панели управления для того, чтобы не образовывался конденсат на электроприборах панели, из-за которого может сгореть панель управления, так как в ней присутствует переменное напряжение 220В.

Е) Устанавливается подогреватель внутри генератора для подогрева его обмоток с целью устранения образования конденсата на них и удаления влаги.

Примечание. При пуске дизель-генератора все эти подогреватели отключаются автоматически.

Для создания нормального рабочего температурного режима дизель-генератора, помещенного в контейнер или отдельное помещение, собирают целый комплекс оборудования, состоящий из температурно-регулируемых приточных и вытяжных жалюзей, датчиков температуры, продувочного вентилятора и дополнительных продувочных жалюзей. Приточные и вытяжные жалюзи состоят из секций, которые открываются и закрываются при определенных температурах в контейнере или дизельном помещении. Как правило, при запуске ДГУ открывается одна секция приточных и вытяжных жалюзей, могут открываться только приточные жалюзи, независимо от температуры внутри помещения. Остальные секции жалюзей открываются при повышении температуры до 200С и выше. Закрываются такие жалюзи при температуре воздуха внутри помещения 100С и ниже. При остановке ДГУ воздух в помещении нагревается за счет остывания выключенного ДГУ и при температуре 300С включается вытяжной дополнительный вентилятор и открываются дополнительные жалюзи для прогона воздуха и охлаждения помещения.

Часто бывает, что автоматика не справляется с регулировкой температуры в контейнере. Такое бывает при температуре наружного воздуха, превышающей -400С. Для поддержания температуры в контейнере отключают автоматику и жалюзи выставляют вручную. Как правило, вытяжные жалюзи прикрывают больше, чем приточные. Считается, что если происходит 15% обновление воздуха в помещении при работе ДГУ, то этого достаточно для его нормальной работы (приходит достаточное количество кислорода для сгорания топлива и при этом двигатель развивает полную мощность), лишь бы он не перегревался.

В некоторых случаях положительную температуру в помещении поддерживают неполным открыванием впускных жалюзей. Это возможно, если радиатор ДГ не полностью закрывает выпускное окно.

Примечание. Очень часто бывает, что при температуре наружного воздуха -100С и ниже отказывается работать электроника панели управления, особенно с жидкокристаллическим экраном. Для запуска ДГ ее пробуют отключить, но при этом будут отключены все аварийные датчики и контроль параметров выдаваемого дизель-генератором напряжения и токов в нагрузке, что не желательно.

Температурный режим дизель-генератора и порядок увеличения нагрузки.

1. Температурный режим дизель-генератора.

Запуск ДГУ осуществляется при температуре охлаждающей жидкости не ниже 300С, температура масла должна быть около 350С. Температура окружающего воздуха вокруг неработающего ДГУ, находящегося в помещении или контейнере, должна быть не ниже 200С.

Производитель гарантирует указанные в паспорте на дизель-генератор параметры при температуре окружающего воздуха 25-270С на высоте 152,5 м над уровнем моря.

Эксплуатироваться дизельная электростанция должна при температуре окружающего воздуха не выше 400С (определяется производителем основного генератора). При этом параметры дизель-генератора будут стабильны.

При температуре основного генератора выше 400С происходит расширение металла статора и ротора, что приводит к уменьшению зазоров между ними. Это приведет к тому, что они при работе притрутся и такой генератор необходимо будет менять полностью. Для того, чтобы зазор между ротором и статором не уменьшался необходимо снижать нагрузку для уменьшения токов в обмотках генератора, из-за которых металл генератора нагревается и расширяется.

Поправочные коэффициенты смотреть в ГЛАВЕ 12, страница 93.

Температура топлива не должна быть выше 550С. При более высокой температуре топливо теряет свои смазочные свойства, из-за чего могут появиться задиры в плунжерных парах насосов высокого давления и насос-форсунках, после чего эти устройства необходимо заменить, так как они выйдут из строя. Также при повышении температуры топлива из него выделяются пузырьки воздуха и топливная система завоздушивается, что приводит к остановке двигателя.

Нижний порог температуры окружающего воздуха ограничен свойствами используемого масла, топлива и охлаждающей жидкости.

Верхний порог температуры окружающего воздуха должен быть не выше 600С.

При сильных морозах положительный перепад температуры в контейнере достигается тем, что прикрывают выпускные жалюзи, при этом горячий воздух после радиатора возвращается обратно в помещение. При этом в контейнере создается избыточное давление воздуха и становится тепло, но при этом происходит сильный круговорот потока воздуха, который трется о стенки контейнера и дополнительно нагревается.

Если призакрывать приточные жалюзи, то в помещении дизельной будет тепло, но и создается вакуум, который не дает открываться выходной двери извне, что нежелательно.

Т.е., при низких температурах наружного воздуха необходимо частично прикрывать впускные и выпускные жалюзи методом подбора, ориентируются по температуре охлаждающей жидкости. Если эта температура значительно зависит от степени прикрытия жалюзей, то на двигателе пора уже менять термостаты и приводить двигатель в порядок.

Для нормальной работы дизель-генератора достаточно обновление воздуха не менее 15%.

Полную нагрузку при крайней необходимости можно подавать только на прогретый дизель-генератор при температуре подогретой охлаждающей жидкости не менее 600С (для дизель-генераторов, находящихся в режиме Standby). Для чего и устанавливаются на разного рода подогреватели. После подключения нагрузки температура охлаждающей жидкости растет быстро, при этом обеспечивается оптимальный рабочий температурный режим двигателя дизель-генератора.

Во время эксплуатации ДГУ при низкой температуре охлаждающей жидкости ниже 00С жидкие фракции топлива будут оседать (конденсироваться) на стенках цилиндра и смывать с них масло и разжижать его в поддоне картера. Вращающиеся детали двигателя не получат достаточного количества полноценной смазки, что может стать причиной повреждения двигателя.

Рабочий температурный диапазон охлаждающей жидкости ДГУ должен быть в пределах 68-950С.

Оптимальная температура охлаждающей жидкости работающего дизель-генератора должна быть в диапазоне 85-900С, независимо от нагрузки на двигатель и температуры окружающей среды. При этом двигатель развивает максимальную мощность при минимальных затратах топлива, выхлоп также будет минимальным. При такой температуре топливо сгорает почти полностью и минимально образуется нагар на поршнях, клапанах, камере сгорания. Это идеальная температура для хорошей работы дизельного двигателя.

Термостат системы охлаждения начинает открываться при температуре 80-820С и полностью открывается при температуре 930С для двигателей 1000 серии. Для двигателей серии 2300-2800 температура открывания термостата 880С и полностью открывается при 980С.

2. Порядок увеличения нагрузки на ДГУ.

Нагрузка на ДГУ увеличивается постепенно через промежутки времени: в летнее время через каждые 5-7 мин., в зимнее время через каждые 10-12 мин. После запуска ДГУ подается 25% нагрузки, потом 50%, потом 75%, потом 100%.

На ДГУ при температуре охлаждающей жидкости 500С, при необходимости, можно подать до 50% нагрузки без просадки оборотов двигателя.

На ДГУ при температуре охлаждающей жидкости 600С и более, при необходимости, можно подать до 70% нагрузки без просадки оборотов двигателя.

Последствия воздействия малой нагрузки

на двигатель дизель-генератора.

Рекомендации производителя.

Если двигатель эксплуатируется под нагрузкой менее 30% от номинальной мощности длительное время, следует обратить внимание на следующее:

1. Результат такой работы – повышенное потребление моторного масла, подтекание масла из турбонаддува и попадание масла в выхлопной и в воздушный коллекторы.

2. При малой нагрузке на двигатель в цилиндры поступает недостаточное количество топлива. Двигатель не прогревается до необходимой температуры. Из-за низкой температуры в цилиндрах происходит неполное сгорание топлива, что приводит к повышенному нагарообразованию. А также несгоревшее топливо смывает масляную пленку со стенок цилиндра и частично попадает в масляный картер. При таком режиме зазоры в цилиндро-поршневой группе не достигают эксплуатационных размеров (увеличены), что приводит к излишнему попаданию масла в цилиндр, что также сказывается на повышенном нагарообразовании. Это также приводит к медленному подтеканию масла в уплотнителях выхлопного коллектора.

Происходит скапливание нагара на клапанах, головке поршня и выхлопном коллекторе. Происходит местный перегрев их из-за накопленного нагара, который накаляется, возникает эффект калильного зажигания, когда топливо воспламеняется раньше, чем должно при нормальной работе двигателя, то есть, появляется детонация, ударные нагрузки на внутренние детали двигателя, что повышает его износ.

3. При попадании большого количества топлива в картер двигателя происходит разжижение масла и падение давления в смазывающей системе двигателя. Это происходит, когда на непрогретый дизель-генератор подается полная нагрузка, через форсунки в цилиндры поступает много топлива и оно не успевает воспламениться и полностью сгореть. Большей частью топливо поступает в картер двигателя. Так же топливо может попасть в двигатель, когда форсунка не распыляет топливо, а подает его струей. Попадание топлива в масло приводит к задирам трущихся поверхностей деталей, повышению температуры двигателя, заклиниванию отдельных его деталей и выхода двигателя из строя.

Причины появления дыма в выхлопе дизель-генератора.

1. Белый дым в выхлопе:

— появление воды в цилиндрах – прочистить сепаратор топлива;

— непрогретая станция;

— от ДГУ выводится слишком высокая выхлопная труба (при малой нагрузке идет черный выхлоп, при средней нагрузке дыма нет, при полной нагрузке выхлоп белый, идет подпор воздуха) – большое значение противодавления;

— неправильно выставлен угол впрыска (ранний или поздний);

— пробита прокладка головки, ОЖ поступает в цилиндры;

— неисправны форсунки.

2. Голубой (сизый) дым в выхлопе:

— поступление масла в камеру сгорания при работе двигателя – маслосъемные кольца или маслосъемные колпачки не выполняют свою функцию, их необходимо заменить;

— стенки цилиндра потеряли глубину сетки (фалинговка стенок цилиндра) – износ двигателя;

— перелив масла выше уровня;

— неисправна турбина.

3. Черный дым:

— перегрузка двигателя – сбросить нагрузку;

— нехватка воздуха – забит воздушный фильтр или неисправна турбина;

— высокая температура впускного воздуха, забит охладитель воздуха — не хватает кислорода для сжигания топлива.

Потеря мощности двигателя.

1. Причины:

— потеря компрессии в цилиндрах – износ компрессионных колец.

Зимой при сильном износе колец двигатель не заводится. Для его запуска необходимо снять форсунки и залить в каждый цилиндр 50 гр. масла, после чего двигатель можно запускать.

— не отрегулированы клапаны. Отрегулировать тепловые зазоры клапанов.

Если клапаны долго не регулировались, то возможно прогорание соприкасающихся поверхностей клапанов. Необходима их притирка.

2. Загрязнены воздушные или топливные фильтры.

3. Двигатель закоксован в результате работы на малой нагрузке – прогрузить двигатель при 100% нагрузки в течение нескольких часов.

4. Высокая температура поступающего топлива (больше 550С) – может заклинить топливный насос высокого давления, могут быть задиры в плунжерных парах.

5. Перегрев двигателя.

6. Пригорели кольца из-за того, что давно не менялось масло.

6. Некачественное топливо.

7. Неправильно выставлен угол впрыска.

8. Проблема с турбиной.

Горючесмазочные материалы.

1. КЛАССИФИКАЦИИ МОТОРНЫХ МАСЕЛ

Для обеспечения долговечности и надежного пуска двигателя необходимо использовать масла, соответствующие по уровню эксплуатационных свойств его конструкции, а по вязкости — температурам окружающей среды.

Вязкость — свойство масла, связанное с внутренним трением между его слоями. Она уменьшается с ростом температуры масла и наоборот. Диапазон рабочих температур всесезонных моторных масел составляет от -35°С (холодный пуск зимой) до +15°-180°С (температура масла в поддоне картера двигателя летом при его работе с полной нагрузкой), что приводит к изменению вязкости в сотни раз. Если она будет слишком низкой при высоких температурах, прочность масляной пленки между трущимися поверхностями и давление в системе смазки будут недостаточными. Это приведет к увеличению износа пар трения. Чрезмерно высокая вязкость при отрицательных температурах может привести к тому, что стартер не прокрутит коленвал, будет невозможен пуск двигателя. Возможно также масляное «голодание» на первых минутах его работы из-за того, что масло не будет прокачиваться по системе смазки.

Температура масла в двигателе зависит от температуры окружающего воздуха и конструкции ДВС. Чем теплее на улице, тем больше оно нагрето, несмотря на то, что температура охлаждающей жидкости в двигателе поддерживается в определенных пределах.

В связи с вышеперечисленным масла разбиты на классы по вязкости (см. ниже), для каждого из которых рекомендуются определенные температурные диапазоны применения, несколько различающиеся для разных моделей двигателей.

Зимние масла обладают небольшой вязкостью для обеспечения холодного пуска двигателя при низких температурах. Они не обеспечивают надежного смазывания двигателя в летних условиях эксплуатации.

Летние масла благодаря большой вязкости надежно смазывают двигатель при высоких температурах, но не обеспечивают холодный пуск при температуре окружающего воздуха ниже 0°С.

Всесезонные масла при низких температурах обладают вязкостными свойствами зимних, а при высоких — летних масел. Для достижения таких вязкостно-температурных характеристик маловязкие масла загущают специальными присадками, позволяющими им меньше «разжижаться» при высоких и «густеть» при низких температурах. Летние и зимние масла практически вытеснены всесезонными, так как нет необходимости заменять их при наступлении другого сезона. Кроме того эти масла могут обладать энергосберегающими свойствами.

Эксплуатационные свойства (их уровень) определяют возможную область применения масла (тип и степень форсирования двигателя). К ним относятся: противоизносные, моюще-диспергирующие, антиокислительные, антикоррозионные и энергосберегающие и другие свойства.

Вид масла зависит от его основы (базового масла), в которую вводятся пакеты присадок для улучшения эксплуатационных свойств. В качестве базовых масел используются минеральные (полученные переработкой нефти), синтетические (полученные путем органического синтеза природного газа), а также их смесь. Соответственно моторные масла подразделяются на минеральные (Mineral), синтетические (Fully Synthetic) и частично синтетические (Semi Synthetic) — в обиходе полусинтетические. Минеральные имеют невысокую стоимость при приемлемых эксплуатационных качествах, но относительно узкий температурный диапазон применения. Большую стоимость «синтетики» определяет сложность технологических процессов его изготовления, но этот вид масла обладает лучшими свойствами, прежде всего малым изменением вязкости от температуры. Частично синтетические масла являются компромиссом между названными выше видами, имея лучшие свойства, чем минеральные, при более низкой цене, чем «синтетика».

Классификация моторных масел.

А) Классификация моторных масел по ГОСТу 17479.1-85

Разделяет масла на классы по вязкости и группы по назначению и уровню эксплуатационных свойств.

По вязкости ГОСТ подразделяет масла на следующие классы:

Летние — 8, 10, 12, 14, 16, 20, 24 (цифра указывает вязкость масла в мм2/с: чем она больше, тем выше вязкость);

Зимние — 4, 5, 6;

Всесезонные — имеют двойное обозначение: первая цифра указывает на зимний класс, которому соответствуют низкотемпературные характеристики масла, вторая — на летний: 33/8, 43/6, 43/8, 43/10, 53/Ю, 53/12 (буква «з» рядом с цифрой указывает на то, что масло загущено присадками). Группы по эксплуатационным свойствам обозначаются буквами русского алфавита от А до Е (свойства масел улучшаются от А к Е) с индексами: 1 — для бензиновых двигателей, 2 — для дизелей. Буква без индекса обозначает универсальное масло, пригодное для использования в обоих типах двигателей. Если указаны две буквы, то численный индекс первой указывает на тип двигателя, в котором предпочтительнее использовать масло.

Пример обозначения моторного масла по ГОСТу : М-63/12-Е1Д2.

Б) Классификация SAE.

Классификация по SAE определяет применение масла в двигателе внутреннего сгорания с учетом температуры наружного воздуха.

Классификация SAE J-300DEC99 Общества автомобильных инженеров США (Society of Automotive Engineers) разделяет моторные масла по вязкости на 6 зимних и 5 летних классов. Зимние имеют в обозначении букву W (с англ. Winter — зима). Чем больше число, входящее в обозначение класса, тем выше вязкость относящихся к нему масел.

Зимние классы: SAE OW, SAE 5W, SAE 10W, SAE 15W, SAE 20W, SAE 25W;

Летние классы: SAE 20, SAE 30, SAE 40, SAE 50, SAE 60.

Всесезонные масла имеют двойное обозначение, например SAE 10W-30, SAE 15W-40 и т. п.

Производители масел дают собственные рекомендации по температурным диапазонам применения различных вязкостных классов масел. Это связано с особенностями конструкции двигателей.

Буква W после цифры обозначает пригодность масла к эксплуатации в холодных условиях. Для масел данных классов кроме указанной в таблице минимальной вязкости при 100°С определяется также предельная температура перекачиваемости и вязкость при низких температурах. Для каждого класса SAE определена максимальная вязкость при своей температуре (см. приложенную таблицу). Измерение вязкости происходит на имитаторе холодного картера (устройство CCS). Предельная температура перекачиваемости, со своей стороны, показывает самую низкую температуру, при которой масляный насос двигателя может перекачивать масло в системе смазки. Данную температуру можно считать самой низкой температурой безопасного пуска двигателя.

Буквы «HTHS» в таблице расшифровываются как High Temperature High Share Rate, т.е. «высокая температура — высокая прочность на сдвиг». С помощью данного испытания измеряется стабильность вязкости масла в экстремальных условиях при высокой температуре. Большинство имеющихся в продаже в настоящее время моторных масел имеет несколько диапазонов вязкости, т.е., отвечает требованиям к вязкости в определенном классе как при низкой, так и при высокой температуре.

Классификация по API определяет качество основы масла, насколько основа чиста от разного рода примесей, от чего зависит количество оставшегося нагара на деталях мотора при сгорании этого масла.

Классификация моторных масел API была создана и совершенствуется в сотрудничестве API (American Petroleum Institute), ASTM (American Society for Testing and Materials) и SAE. Она определяет пределы различных параметров (в частности, чистоты поршня, износа поршневых колец и т.д.) с помощью различных испытательных двигателей.

Классификация API (Американский институт нефти) подразделяет моторные масла на две категории:

S (Service) — для 4-тактных бензиновых двигателей легковых автомобилей, микроавтобусов и пикапов;

С (Commercial) — для дизелей коммерческих авто-1 транспортных средств (грузовиков), промышленных и сельскохозяйственных тракторов, дорожно-строительной техники, двигателей дизель-генераторов.

Обозначение класса масла состоит из двух букв латинского алфавита: первая (S или С) указывает категорию масла, вторая (от А до L) — уровень эксплуатационных свойств. Чем дальше от начала алфавита вторая буква, тем выше уровень свойств. Класс SL введен только в 2001 г. и отличается от SJ существенно лучшими антиокислительными, противоизносными, противопенными свойствами, а также меньшей испаряемостью.

Универсальные масла для бензиновых двигателей и дизелей имеют обозначения обеих категорий, например API SG/CD, API SJ/CF.

Энергосберегающие масла обозначаются аббревиатурой ЕС (Energy Conserving) и должны обеспечивать экономию топлива не менее 0,9-2%.

Классы дизельных масел подразделяются дополнительно для двухтактных (СО-2, CF-2) и четырехтактных дизелей (CF-4, CG-4, СН-4).

В настоящее время API сертифицирует моторные масла классов SJ, SL, CF, CF-2, CF-4, CG-4, СН-4. Масла остальных классов по API, отмененных в США, следует использовать, если они допущены производителем автомобилей.

Классификация моторных масел API разделена на две группы:

1. Моторные масла для бензиновых двигателей.

Моторные масла для бензиновых двигателей, где действуют классы SE, SF, SG, SH и SJ.

SE Класс масел для бензиновых двигателей 1972-1980 гг. выпуска.

SF Моющие и противоизносные свойства масел этого класса выше, чем масел класса SE. Соответствуют требованиям для бензиновых двигателей 1981-1988 гг. выпуска.