Обновлено: 21.03.2023

Паспорт насоса ПН-40УВ. Ремонт. Назначение. ТТХ. Эксплуатация. Неисправности.

ВНИМАНИЕ: Если текст документа не отобразился, файл доступен по кнопке скачать внизу страницы!

Внимание ! К сожалению не удалось загрузить документ для просмотра

Попробуйте обновить страницу или (нажмите F5)

Возможно формат файла не поддерживается.

Материал доступен по кнопке скачать!

Последние файлы

Напишите нам Сотрудничество Полезные ссылки Наша команда Контакты

Copyright © 2015 — 2021г.

«Fireman.club»

Пожарные насосы нормального давления

В настоящее время в нашей стране широкое распространение на пожарных автомобилях имеют пожарные насосы нормального давления, обеспечивающие подачу 40 л/с с напором 1,0 МПа (100 м. вод. ст.).

АО «Ливенский машиностроительный завод» уже много лет серийно выпускает унифицированный для большинства пожарных автомобилей центробежный одноступенчатый консольный пожарный насосПН-40УВ(см. рис. 3.15), предназначенный

для подачи воды или водных растворов. Аналогичную конструкцию имеет насос пожарный центробежный НПЦ-40/100, выпускаемый ФГУП «Варгашинский завод противопожарного и специального оборудования».

Пожарный насос ПН-40УВ (НПЦ-40/100) в сборе состоит из насоса, коллектора 1 (см. рис. 3.16), пеносмесителя 2 и трёх напорных задвижек 13.

Собственно насос состоит из следующих основных частей: корпуса 3, крышки 4, вала 5, рабочего колеса 6, подшипников 7, уплотнительного стакана с комплектом манжет 9, червячного привода тахометра 8, муфты-фланца 10. Муфта-фланец соединяется с карданным валом привода насоса.

Корпус насоса и его крышка изготовлены из алюминиевого сплава. Рабочее колесо закреплено на валу с помощью конического соединения и шпонки, а в осевом направлении удерживается гайкой. Рабочее колесо ПН-40УВ, наружный диаметр которого 289 мм, имеет семь лопаток и семь разгрузочных (перепускных) отверстий. Щелевые уплотнения между рабочим колесом и корпусом насоса выполнены в виде уплотнительных колец из серого чугуна.

Для эффективной работы насоса важно разделение напорной и всасывающей полостей насоса. Чем больше зазоры между рабочим колесом и корпусом, тем большее количество жидкости будет циркулировать в насосе. Это приведет к уменьшению подачи воды насосом и снижению его коэффициента полезного действия, поэтому в насосе устанавливаются щелевые уплотнения с очень малыми зазорами. Так, номинальный зазор между уплотнительными кольцами корпуса и рабочего колеса насоса 0,13 мм, а допустимый – 0,8 мм.

Вал насоса изготовлен из закаленной легированной стали, и установлен на двух шарикоподшипниках. Направление вращения вала по часовой стрелке, если смотреть со стороны привода насоса. Уплотнение вала насоса достигается применением трех каркасных резиновых манжет 1.1-45×65-1, расположенных в съемном стакане (см. рис. 3.17), причем две манжеты работают на давление, а одна (первая от рабочего колеса) на разряжение, т.е. манжеты располагаются таким образом, что препятствуют утечке воды из насоса и подсосу воздуха в него. С целью повышения надежности манжет на корпусе насоса установлена колпачковая масленка, с помощью которой через шланг производится

подпрессовка солидола Ж ГОСТ 1033-79 в съёмный стакан. Для распределения смазки в съёмном стакане предусмотрено маслораспределительное кольцо 2 (см. рис. 3.17), которое соединено каналами со шлангом колпачковой масленкой и дренажным отверстием. Обильная утечка воды из этого отверстия при работе насоса указывает на износ уплотнительных манжет. Для смазки подшипников и червячной пары привода тахометра полость в корпусе насоса между уплотнительным стаканом и манжетой муфты фланца, служащая масляной ванной, заполняется трансмиссионным маслом ТАп-15В ГОСТ 23652-79 в количестве 0,5 л. Масло заливают через специальное отверстие в масляной ванне, закрываемое пробкой со щупом. Уровень масла должен быть между верхней и нижней метками на щупе. Удаление масла из масляной ванны производится через сливное отверстие с пробкой в нижней части корпуса масляной ванны.

Рабочее колесо насоса в корпусе закрывается крышкой, к которой крепится всасывающий патрубок. В крышке предусмотрено отверстие с резьбой для установки мановакуумметра и специальный прилив для присоединения диффузора пеносмесителя. Воду из насоса сливают путем открытия крана, расположенного в нижней части корпуса насоса.

Улиткообразный отвод корпуса насоса выполнен в виде диффузора и заканчивается фланцем, к которому крепится коллектор (см. рис. 3.18). Коллектор предназначен для распределения воды, подаваемой насосом, и, в какой-то мере, выполняет роль направляющего аппарата. К фланцам торцевых поверхностей коллектора крепятся две напорные задвижки и пробковый кран пеносмесителя. Внутри коллектора смонтирована напорная задвижка 1 для подачи воды от насоса в цистерну пожарного автомобиля или лафетный ствол. На корпусе 2 коллектора предусмотрены отверстия для подсоединения вакуумного клапана, трубопровода к змеевику системы дополнительного охлаждения двигателя и отверстие 3 с резьбой для установки манометра. Напорные задвижки насоса (см. рис. 3.19) снабжены шарнирными клапанами

1, удерживаемыми в закрытом положении с помощью шпинделя 4 с резьбой. Проходное отверстие закрывается клапаном под действием его собственной массы или под давлением жидкости извне, а открывается напором воды из пожарного насоса; при этом шпиндель ограничивает ход клапана.

Применение данной конструкции позволяет при подаче воды на высоты использовать шарнирный клапан в качестве обратного и обезопасить основные элементы насоса от возможного гидравлического удара.

Сравнительные технические характеристики пожарных насосов ПН-40УВ и НПЦ-40/100 представлены в табл. 3.1.

Технические характеристики пожарных насосов нормального давления

Напорная и энергетическая характеристики пожарного насоса ПН-40УВ представлены на рис. 3.20. Насос НПЦ-40/100 имеет сходные характеристики, отличающиеся меньшим к.п.д. и чуть большим значением потребляемой мощности.

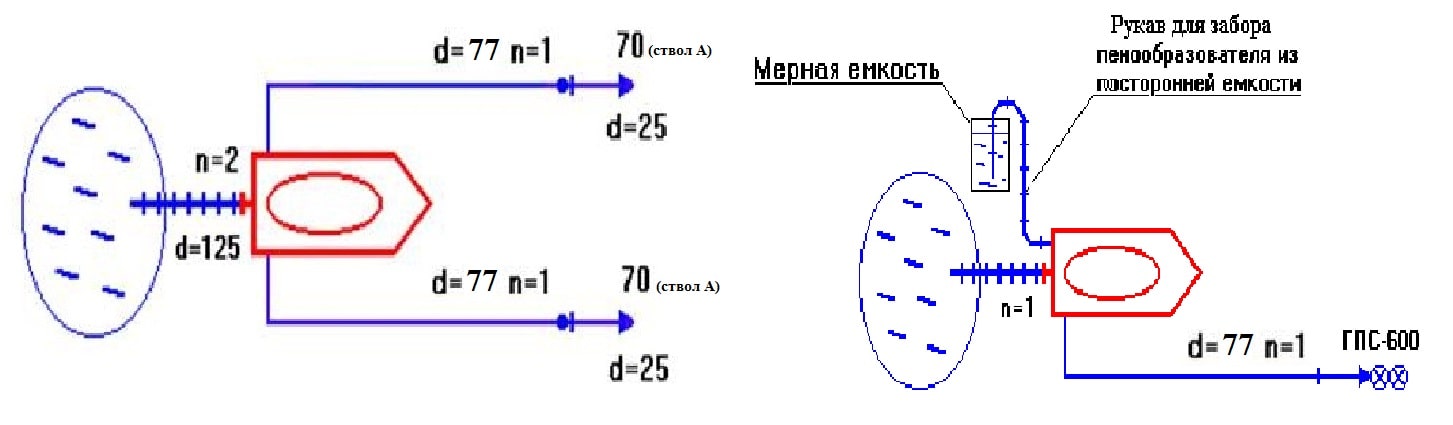

На пожарном насосе ПН-40УВ (НПЦ-40/100) между коллектором и крышкой насоса (см. рис. 3.16) стационарно установлен пеносмеситель ПС-5, представляющий собой одноэжекторный водоструйный насос. Пеносмеситель ПС-5 служит для дозировки и подачи пенообразователя в насос. Он состоит (см. рис. 3.21) из следующих основных частей: пробкового крана 7; обратного клапана 6; водоструйного насоса, включающего сопло 8, вакуумную камеру и диффузор 13; дозирующего крана, включающего втулку 9 с пятью калиброванными отверстиями, шкалу 12 с делениями «1», «2», «3», «4» и «5» (по числу работающих ГПС-600), стрелку 5 и маховичок 11.

Пеносмеситель присоединён корпусом пробкового крана 4 к напорному коллектору пожарного насоса, корпусом диффузора струйного насоса 13 к всасывающей полости насоса (крышке насоса) и крышкой обратного клапана 10 к ёмкости с пенообразователем.

Работа пеносмесителя заключается в следующем. При открывании пробкового крана 7 (повернуть кран ручкой 3 против часовой стрелки до упора) вода из напорной полости насоса поступит в сопло 8 и далее в диффузор 13. При этом вокруг сопла, в вакуумной камере, образуется разрежение. Пенообразователь из ёмкости через обратный клапан 6 и дозирующий кран поступает в пеносмеситель. В диффузоре 13 пенообразователь смешивается с водой, после чего уже водный раствор пенообразователя поступает во всасывающую полость насоса, затем в напорную полость и через коллектор пожарного насоса по пожарному рукаву в воздушно-пенный ствол (стволы).

Дозатор осуществляет регулировку подачи пенообразователя в пяти рабочих положениях крана. Цифры на шкале дозатора 12 обозначают число одновременно работающих от данного насоса стволов ГПС-600. При подаче в пожарный насос пенообразователя маховичок дозатора 11 поворачивают до совпадения стрелки 5 с нужным делением шкалы, что соответствует определённым диаметрам отверстий дозатора (см. рис. 3.21) и, следовательно, расходам жидкости через отверстия. Их значения приводятся в табл. 3.2. При подаче раствора пенообразователя на лафетный ствол стрелку шкалы дозатора устанавливают на цифру 3.

Пеносмеситель оборудуется обратным клапаном 6 лепесткового типа, для предотвращения попадания воды в ёмкость для пенообразователя во время работы насоса с подпором.

Нормативные значения параметров пеносмесителя ПС-5

(при перепаде напора между напорной и всасывающей полостями

пожарного насоса 50-60 м. вод. ст.)

ЭКСПЛУАТАЦИЯ ПОЖАРНОГО НАСОСА ПН-40УВ (НПЦ-40/100)

Порядок работы

Перед пуском насоса необходимо заполнить всасывающую линию и насос водой (при заборе воды из водоёма, реки и т.п., с помощью вакуумной системы насоса), предварительно закрыв все напорные задвижки, вентили и краны, соединённые с полостью насоса.

Включить насос путём передачи крутящего момента на муфту-фланец и вал насоса. После того, как насос разовьёт напор (min 20-30 м. вод. ст.) плавно открыть напорные задвижки на коллекторе насоса.

При работе насоса необходимо:

1. Контролировать режим работы по показаниям манометра, мановакуумметра и тахометра, так чтобы номинальный напор насоса не превышал 100 м. вод. ст. (10 кгс/см 2 ), а обороты вала — 2700 об/мин.

2. При работе от водоёма следить за тем, чтобы сетка всасывающего рукава была погружена в воду не менее чем на 300 мм ниже поверхности воды, а всасывающие рукава не имели резких перегибов.

3. Через каждый час работы смазывать уплотнительные манжеты поворотом на 2-3 оборота крышки колпачковой маслёнки[8] согласно карте смазки (см. рис. 3.22).

4. Следить за величиной утечки из дренажного отверстия, которая не должна иметь струйный характер (допускается течь не более отдельных капель).

6. В случае необходимости временного прекращения подачи воды допускается не останавливать насос, а закрыть напорные задвижки и продолжать работать на малых оборотах.

7. При работе насоса в зимний период эксплуатации включить систему обогрева насосного отделения при температуре воздуха ниже 0 0 С.

8. При подаче воздушно-механической пены перед подачей пенообразователя в пеносмеситель насоса установить минимальный перепад напора между напорной и всасывающей полостями насоса 60-70 м. вод. ст.(6-7 кгс/см 2 ) и увеличивать его в зависимости от длины и диаметра рукавных линий (для нормальной работы воздушно-пенных стволов). При этом, в случае забора воды в насос с подпором (от водопроводной сети), напор во всасывающем патрубке насоса должен быть не более 25 м вод. ст. (2,5 кгс/см 2 ).

9. По завершению подачи воздушно-механической пены и перекрытия подачи в насос пенообразователя необходимо произвести промывку пеносмесителя и насоса в следующей последовательности: не закрывая пробковый кран пеносмесителя установить стрелку дозатора на деление «5» и поработать насосом в течении 3…5 мин., засасывая пеносмесителем воду из вспомогательной ёмкости или цистерны пожарного автомобиля. В процессе промывки необходимо несколько раз повернуть рукоятку пробкового крана из положения «ОТКР» в положение «ЗАКР» и обратно, а также несколько раз провернуть маховичок дозатора. После чего закрыть пробковый кран пеносмесителя.

По окончанию работы насоса необходимо:

1. Выключить насос, отсоединив его от привода.

2. Открыть сливной краник, полностью слить воду, после чего закрыть краник и все задвижки насоса.

3. Устранить дефекты, замеченные во время работы насоса.

С наступлением холодов сливной краник и напорные патрубки насоса необходимо держать открытыми, закрывая их только при работе насоса и проверки его на герметичность.

С целью обеспечения постоянной технической готовности насоса предусматриваются следующие виды его технического обслуживания: ежедневное техническое обслуживание (ЕТО), первое техническое обслуживание (ТО-1) и второе техническое обслуживание (ТО-2). Сроки проведения технического обслуживания насоса соответствуют срокам проведения технического обслуживания пожарного автомобиля.

ЕТО насоса включает следующие операции:

1. Произвести внешний осмотр насоса на предмет его комплектности, чистоты, отсутствия повреждений и крепежа его коммуникаций.

2. Открыть сливной краник и убедиться в отсутствии воды (водного раствора пенообразователя) в корпусе насоса.

3. При не работающем насосе визуально убедится в отсутствие во входном патрубке и корпусе насоса посторонних предметов.

4. Проверить работоспособность всех кранов и вентилей насоса, в том числе и пеносмесителя.

5. Проверить наличие смазки в корпусе (масляной ванне) и колпачковой маслёнке насоса (см. рис. 3.22).

6. Проверить исправность контрольно-измерительных приборов насоса – стрелки приборов должны находиться в нулевом положении.

7. Проверить герметичность насоса по величине падения разряжения.

Для проведения проверки насоса на герметичность (сухой вакуум) необходимо закрыть все задвижки, вентили, всасывающий патрубок и сливной кран насоса. С помощью вакуумной системы создать в насосе разряжение и довести его до 0,074-0,078 МПа (0,73-0,76 кгс/см 2 ), ориентируясь на показания мановакууметра насоса. Герметичность насоса считается удовлетворительной, если падение разряжения не превышает величины 0,013 МПа (0,13 кгс/см 2 ) за 2,5 мин. При превышении этой величины необходимо выявить причину неисправности (обнаружить места неплотностей) путём опрессовки насоса водой или воздухом. Чаще всего опрессовку производят путём подачи во всасывающий патрубок насоса воды от другого насоса под напором до 60 м.вод.ст. (6 кгс/см 2 ). Неплотности выявляются внешним осмотром по утечкам воды из насоса. При этом необходимо помнить, что качество уплотнения вала насоса (целостность уплотнительных манжет) проверяется не только по утечкам воды из дренажного отверстия в корпусе насоса, но и по состоянию смазки в масляной ванне насоса. Опрессовку насоса можно также производить на работающем насосе путём развития в нём напора 120-130 м. вод. ст. (12-13 кгс/см 2 ) при закрытых напорных задвижках. Опрессовка воздухом производится от внешнего источника воздуха, созданием давления в насосе 0,2–0,3 МПа. Во время опрессовки воздухом шланг от компрессора или другого источника давления целесообразно присоединить к сливному кранику насоса, предварительно открыв его, а неработающий насос покрыть мыльной пеной. Неплотности устраняются путём затяжки резьбовых соединений, заменой изношенных уплотнений, притиркой сопряжённых деталей (например, для сливного краника), герметизацией (с помощью ленты ФУМ) резьбы манометров, очисткой поверхностей прилегания клапанов вакуумного крана.

При ТО-1 пожарного насоса необходимо произвести следующие операции:

1. Выполнить полный объём работ ежедневного технического обслуживания насоса.

2. Произвести частичную разборку насоса. Проверить надёжность крепления рабочего колеса к валу, отсутствие посторонних предметов в полости корпуса насоса, состояние переднего подшипника и червячной пары привода тахометра.

3. Демонтировать пеносмеситель. Произвести его разборку, очистку, сборку и монтаж на насосе.

4. Проверить затяжку крепёжных деталей насоса.

5. Проверить техническое состояние насоса и пеносмесителя путём испытания по упрощённой методике (см. гл. 7.3).

6. Восстановить при необходимости лакокрасочные покрытия насоса и арматуры

При ТО-2 пожарного насоса необходимо произвести следующие операции:

1. Выполнить полный объём работ ТО-1 пожарного насоса.

2. Произвести замену смазки в корпусе (масляной ванне) насоса согласно карте смазки (см. рис. 3.22 и табл. 3.3).

3. Осуществить метрологическую поверку контрольно-измерительных приборов насоса: манометра, мановакууметра и тахометра;

4. Восстановить лакокрасочные покрытия насоса и арматуры.

Карта смазки пожарного насоса ПН-40УВ (НПЦ-40/100)

| № позиции на рис. 3.22 | Наименование смазочных материалов | Наименование смазываемых мест | Способ смазки | Периодичность смазки |

| Масло трансмиссионное ТАп-15В. ГОСТ 23652-79 или аналоги | Шарикоподшипник вала насоса | Проверить уровень масла и долить до верхней метки щупа. Слить отработанное масло, промыть полость масляной ванны. Залить чистое масло до верхней метки щупа. | Через 20-30 часов работы насоса. Через 100-120 часов работы насоса | |

| Солидол Ж[9] ГОСТ 1033-79 | Уплотнительный стакан | Путём поворота крышки колпачковой маслёнки на 2-3 оборота произвести подпрессовку солидола Ж с целью повышения надежности работы манжет | Не реже, чем через 1 час работы насоса[10] |

При частичной разборке насоса дополнительными точками смазки являются:

— уплотнения шпинделей задвижек и вентилей, а также сами шпиндели (смазка Солидол Ж и заменители (см. сноску 8));

— резьбовые соединения (кроме резьб манометров) на насосе и болты крепления насоса к раме (смазка графитная УСсА по ГОСТ 3333-** или её аналоги).

Для насоса ПН-40УВ.01, имеющего встроенный приводной шиберный вакуумный аппарат (см. рис. 3.15), дополнительной точкой смазки является бачок системы автоматической смазки шиберов (тип масла и периодичность заправки определяются согласно Руководству по эксплуатации насоса).

Наиболее вероятные неисправности пожарного насоса ПН-40УВ (НПЦ-40/100) и способы их устранения изложены в табл. 3.4.

Устройство и принцип работы пожарного насоса ПН-40УВ

Насос ПН-40УВ предназначен для подачи воды или водных растворов при тушении пожаров и устанавливается на пожарных автомобилях.

Пожарный насос ПН-40УВ (Рисунок 35, Рисунок 36) состоит из следующих основных узлов: центробежного насоса, коллектора с задвижками, пеносмесителя ПС-5; в верхней части коллектора устанавливается вакуумный клапан системы водозаполнения (вакуумной системы).

Рабочее колесо 16 укрепляется на валу 29 с помощью конического соединения, шпонки, гайки, шайбы и шплинта.

Крепление крышки к корпусу насоса осуществляется шпильками; для обеспечения герметизации соединения устанавливается резиновое кольцо 18.

Вал насоса уплотняется манжетами 22, установленными в стакан 21.

Стакан уплотнен резиновым кольцом 23 и крепится к корпусу болтами, законтренными проволокой.

Фланец привода 28 соединяется с карданным валом привода насоса.

Направление вращения вала по часовой стрелке, если смотреть со стороны привода.

Для смазки подшипников и червячной пары привода тахометра полость в корпусе между уплотнительным стаканом 21 и манжетой 22 заполняется трансмиссионным маслом ТАп-15В. Для слива масла в нижней части корпуса предусмотрено отверстие 24 с пробкой. Для слива воды служит краник 19.

На конце вала 29 при помощи гайки закреплены червяк привода тахометра 32 и фланец 28. Корпус привода тахометра 27 уплотнен манжетой 31.

Рисунок 35. Пожарный насос ПН-40УВ (общий вид): 1 — левая напорная задвижка; 2- маховичок дозатора пеносмесителя ПС-5; 3 – кран пеносмесителя; 4 – вакуумный клапан; 5 – задвижка в цистерну; 6 – правая напорная задвижка; 7 –корпус насоса.

На отводе насоса расположен коллектор 8, к которому крепятся пеносмеситель и две напорные задвижки (Рисунок 37).

Конструкция напорной задвижки представлена на Рисунок 37.

Особенностью конструкции задвижки является отсутствие связи между шпинделем 4 и клапаном 1, что позволяет задвижке выполнять функции обратного клапана и препятствовать обратному току воды через насос.

Рисунок 36. Насос ПН-40УВ (продольный разрез):

8 – коллектор; 9 – пробка крана пеносмесителя; 10 – корпус крана пеносмесителя; 11 – сопло пеносмесителя; 12 – дозатор пеносмесителя; 13 – корпус (диффузор) пеносмесителя; 14, 15 – кольца торцового уплотнения; 16 – рабочее колесо; 17 – крышка насоса; 18 – уплотнительное кольцо крышки насоса; 19 – сливной кран насоса; 20 – кольцо стопорное; 21 – корпус стакана уплотнительного; 22 – манжета резинокаркасная (сальник); 23 – кольцо уплотнительное; 24 – отверстие сливное; 25 – щуп маслоуказательный; 26 – корпус масляной ванны; 27 – корпус привода тахометра; 28 – фланец привода; 29 – вал рабочего колеса; 30 – пыльник; 31 – манжета резинокаркасная (сальник); 32 – червяк привода тахометра; 33 – подшипник; 34 – подшипник; 35 – шланг смазки уплотнительного стакана.

Рисунок 37. Задвижка насоса ПН-40УВ: 1-клапан; 2-корпус; 3 — втулка; 4-винт (шпиндель); 5-уплотнение; 6 — гайка; 7 – маховик; 8 – ось клапана; 9 – подушка клапана; 10 – накладка; 11 — винт.

Внутри коллектора (Рисунок 38) смонтирована задвижка для подачи воды в цистерну и лафетный ствол. В корпусе коллектора 8 (Рисунок 36) имеются отверстия для подсоединения вакуумной системы, системы дополнительного

охлаждения и мановакуумметра.

Рисунок 38. Коллектор (продольный разрез по оси задвижки «В цистерну»): 1 – корпус задвижки; 2 – коллектор; 3 – клапан; 4 – шпиндель; 5 – втулка; 6 – уплотнение; 7 — маховик.

Для уплотнения вала рабочего колеса насоса применены резинокаркасные манжеты,помещенные в уплотнительном стакане (Рисунок 39).

Рисунок 39. Уплотнительный стакан:

1 — манжета резинокаркасная; 2 — кольцо; 3-стакан; 4 — упорное кольцо; 5 — стопорное кольцо; 6 — резиновое кольцо; 7 – кольцо упорное. Стакан прикреплен к корпусу насоса через резиновую прокладку болтами. Во избежание самопроизвольного выкручивания болты через

специальные отверстия зафиксированы проволокой Во время разборки и сборки насоса следует соблюдать осторожность при снятии и установке манжет, чтобы исключить повреждение уплотняющей поверхности манжеты.

Если уплотняющие поверхности манжеты по каким-либо причинам получили значительное повреждение, то узел уплотнения следует собирать в определенном порядке: установить в стакан 3 манжету 1, кольцо 4, кольцо 2, упорное кольцо 7, две манжеты 1, упорное кольцо 7, стопорное кольцо 5, надеть на стакан прокладку и резиновое кольцо 6. После сборки закрепить

стакан болтами в корпус насоса, зафиксировав их проволокой.

Подготовка пожарного насоса ПН-40УВ к работе и порядок работы с ним

При подготовке насоса к работе необходимо провести профилактический

осмотр и проверить герметичность на сухой вакуум.

Порядок проверки герметичности на сухой вакуум:

1) закрыть все задвижки, вентили и сливной краник насоса;

2) закрыть заглушкой всасывающий патрубок;

3) открыть вакуумный кран;

4) включить вакуумный насос и, не включая привод пожарного насоса,

довести разрежение до 0,73 — 0,76 кгс/см2м(0,073-0,076 МПа) по мановакуумметру;

5) закрыть вакуумный кран, после чего выключить вакуумный насос.

Указанное разрежение при исправной вакуумной системе должно создаваться не более чем за 20 с.

При нормальной герметичности насоса и его коммуникаций разрежение должно уменьшаться не более 0,13 кгс/см2 (0,013 МПа) за 2,5 мин.

При большем значении падения разрежения обнаружить места нарушения герметичности путем опрессовки насоса водой давлением 12. 13 кгс/см2

(1,2-1,3 МПа). Опрессовка водой производится при работающем насосе и закрытых напорных задвижках. Обнаруженную негерметичность необходимо устранить. Насос опрессовывается только через всасывающий патрубок от водопровода или другой автоцистерны.

Пожарный насос ПН-60

Пожарный насос ПН-60 — это центробежный насос нормального давления, одноступенчатый, консольный, без направляющего аппарата. Насос ПН-60 является геометрически подобной моделью насоса ПН-40УВ, поэтому принципиально от него не отличается. Корпус насоса, крышка насоса и рабочее колесо отлиты из чугуна. Отвод жидкости от колеса происходит по спиральной однозавитковой камере, заканчивающейся диффузором. Рабочее колесо диаметром 360 мм закреплено на валу при помощи двух диаметрально расположенных шпонок, шайбы и гайки.

Уплотнение вала насоса осуществляется каркасными манжетами.

Сальники размещены в специальном стакане. Смазка сальников производится через масленку.

Для подачи воды из открытого водоисточника на всасывающий патрубок насоса навинчивают водосборник с двумя патрубками для всасывающих рукавов диаметром 125 мм.

Сливной краник насоса расположен в нижней части насоса и направлен

вертикально вниз (в насосе ПН-40УВ в сторону).

Пожарный насос ПН-110

Пожарный насос ПН-110 – центробежный насос нормального давления, одноступенчатый, консольный, без направляющего аппарата с двумя спиральными отводами и напорными задвижками на них.

Основные рабочие детали и узлы насоса ПН-110 также подобны деталям и узлам насоса ПН-40УВ. В насосе ПН-110 имеются лишь некоторые непринципиальные конструктивные отличия. Корпус насоса, крышка, рабочее колесо, всасывающий патрубок изготовлены из чугуна.

Диаметр всасывающего патрубка 200 мм, напорных патрубков — 100 мм.

19. Особенности конструкции комбинированных насосов ПНК-40/2 и ПНК-40/3.

Насосы пожарные комбинированные – насосы, состоящие из последовательно соединённых насосов нормального и высокого давления и имеющих общий привод.

К комбинированным пожарным насосам относятся такие, которые могут подавать воду под нормальным (напор до 100) и высоким давлением (напор до 300 м и более).

Техническое обслуживание во время работы насоса.

Устройство, принцип работы, техническая характеристика центробежного пожарного насоса ПН-40 УВ. Конструктивные особенности и технические характеристики современных комбинированных насосов (GODIVAWT-3010, НЦПК-40/100-4/400, GodivaPrimaFPN-H 10-2000).

Устройство ТХ ПН – 40 УВ. Устройство: рабочие колеса, корпус, опоры вала, уплотнения. Рабочее колесо: два диска (ведущий и покрывающий), между ними лопасти загнутые в стороны противоположенную направлению вращения колеса. Для уменьшения осевых сил в ведущем диске имеются отверстия. Уменьшение радиальных сил достигается изменением конструкции отводов. Выполнены 2-х завитковыми. Подводы – осевые, в виде цилиндрической трубы. Уплотнения неподвижных деталей и вращающихся. Для неподвижных – резиновые прокладки. Для подвижных – чугун или бронза. Корпус из алюминия. При вращении рабочего колеса внутри него образуется разряжение и вода всасывается внутрь рабочего колеса, затем под действием центробежных сил вода выдавливается из рабочего колеса и поступает в отводы и затем в патрубок. ТХ: напор – 100 м; подача – 40 л/с; КПД – 61%; частота вращения – 2700 об/мин.; диаметр всасывающих патрубков – 125; напорных – 2*70; масса – 60 кг.

Комбинированный насос — НЦПК-40/100-4/400 (насос центробежный пожарный комбинированный)

Насос НЦПК-40/100-4/400 предназначен для подачи воды и водных растворов пенообразователя с массовой концентрацией твердых частиц до 0,5% и размером до 3 мм. Насос применяется для комплектации универсальных пожарных автомобилей.

ФУНКЦИОНАЛЬНЫЕ ВОЗМОЖНОСТИ И ОСНОВНЫЕ ОСОБЕННОСТИ:

-Насос обеспечивает подачу воды (огнегасящих жидкостей) в трех режимах:

—подача воды насосом нормального давления при отключенном насосе высокого давления;

—подача воды насосом высокого давления на один или два высоконапорных ствола-распылителя при нулевой подаче насоса нормального давления;

—одновременная подача воды насосами нормального и высокого давления.

-Использование насоса высокого давления дает возможность тушения пожаров в зданиях повышенной этажности и обеспечивает подачу тонкораспыленных струй воды, имеющих преимущества по сравнению с обычными струями (малый расход воды при повышенных огнетушащих свойствах, эффективное осаждение дыма и охлаждение воздуха в замкнутом объеме и др.)

-Встроенная вакуумная система с электроприводом обеспечивает заполнение насоса водой из открытого водоема с геометрической высотой всасывания до 8 м за время, не превышающее 35 с.

-Вакуумная система обеспечивает автоматическое отключение вакуумного насоса по окончании процесса водозаполнения. (Имеется возможность перехода на ручной режим управления вакуумной системой.)

-Наличие автономного электропривода вакуумного насоса позволяет производить проверку насоса и коммуникаций на «сухой вакуум» без запуска двигателя автомобиля.

-Система подачи и дозирования пенообразователя обеспечивает одновременную работу до 5-ти пеногенераторов типа ГПС-600.

-Дозатор ПО усовершенствованной конструкции обеспечивает возможность плавной (бесступенчатой) регулировки уровня дозирования в пределах от 0 до 6 % и не подвержен заклиниваниям из-за кристаллизации остатков пенообразователя на внутренних поверхностях.

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Номинальная частота вращения приводного вала, об./мин. 2700

Номинальная подача в режиме насоса нормального давления, л/с 40

Номинальная подача в режиме насоса высокого давления, л/с 4

Номинальный напор на выходе насоса нормального давления, м не менее 100

Номинальный напор на выходе насоса высокого давления, м не менее 440

Номинальная потребляемая мощность в режиме нормального давления, кВт (л.с.) не более 60 (82)

Номинальная потребляемая мощность в режиме высокого давления, кВт (л.с.) не более 55 (75)

Максимальное разрежение, создаваемое вакуумной системой, кгс/см2 не менее 0,85

Масса (общая), кг не более 150

Двухступенчатый насос Godiva WTA 3010:

* Производительность ступени нормального давления 3000 л/мин (50л/с) при напоре 10 бар (100м).

* Производительность ступени высокого давления 240 л/мин (4л/с) при напоре 40 бар (400м).

* Тип вакуумного насоса – отдельный электрический с автоматическим управлением.

* Тип повышающего редуктора – встроенный с принудительным охлаждением.

* Варианты системы пенодозирования:

— инжекторная, с диапазоном от 0 до 6%.

— автономный пенный насос с электронным управлением.

* Система безопасности – переливной температурный клапан, клапан для предотвращения гидроударов.

* Тип указателя уровня – на основе преобразования давления.

GodivaPrima- это одноступенчатый центробежный насос, разработанный для установки сзади или посредине транспортного средства. Насос поставляется с готовой к использованию установочной платформой, что способствует простоте установки. Платформа имеет все необходимые соединения дренажной системы насоса и такелажные точки подъёма для использования вилочным погрузчиком. Модульный трубопровод подачи с низким давлением обеспечивает манёвренность конфигураций установки. Всасывающий шланг имеет три возможных точки присоединения насоса к резервуару, а встроенный коллектор увеличивает манёвренность установки. Выбор прочного материала обеспечивает долговечность и надежность. Дизайн насоса разработан специально для того, чтобы упростить обслуживание и снизить затраты в течение срока службы.

Характеристики:

Номинальные характеристики модели EN1028:1

- Наиболее компактный насос в своем классе

- Модульный дизайн выпускного коллектора

- Сделанная под стандарт установочная платформа

- Оптимальный дизайн для простоты обслуживания

- Вариант изготовления из лёгкого сплава или пушечного металла

- Выборпрочногоматериала

- Полное соответствие стандарту EN1028:1

- Опции автоматической/ручной заливки насоса

- Новый дизайн всасывающего шланга

Преимущества:

— Больше пространства для дополнительного оборудования

— Увеличивает манёвренность установки

— Более быстрая и простая установка

— Сниженные затраты в течение всего срока эксплуатации

— Приспособляемость к типу воды, подаваемой насосом

— Улучшенная коррозионная стойкость

— Соответствует европейским и международным стандартам

— Гибкость последовательности технологических операций

— Улучшенная манёвренность установки

Эксплуатация центробежных пожарных насосов: основные правила работы на них, порядок обкатки, проверка технического состояния. Техническое обслуживание пожарных насосов типа ПН-40УВ: виды, периодичность и основные рабочие операции. Возможные неисправности, их признаки, причины и способы устранения.

основные правила работы на них, порядок обкатки, проверка технического состояния.

Залейте перед пуском всасывающую линиюи насос водой с помощью вакуумной системы, предварительно закрыв все напорные задвижки, вентили и краны, соединенные с полостью насоса. Откройте плавно задвижки, после того как насос разовьет напор.

При работе насоса:

1)При работе насоса контролируйте параметры работы по показаниям мановакуумметров и тахометра;

2) при работе от водоема следите за тем, чтобы сетка всасывающего рукава была погружена в воду не менее чем на 600 мм ниже поверхности воды (в противном случае возможен подсос воздуха в насос и срыв струи);

3) следите за величиной утечки из дренажного отверстия, которая должна быть в виде отдельных капель; если утечка примет форму струи, замените манжеты новыми.

Порядок обкатки: поступивший новый ПА, а также после кап.ремонта – обкатка (работа насоса – подача воды из открытого водоисточника). Высота всасывания – 1-3 м. диаметр рабочей линии – 77, 2 ствола «А», давление 8,5 атм., 2650-2750 об/мин. После текущего и среднего ремонта – обкатка в течении 5 часов на средних оборотах двигателя. ТО: ЕТО, ТО на пожаре и учении, по возвращении с пожара, ТО-1 (раз в месяц), ТО-2 (раз в год). Проверка тех. состояния: внешним осмотром, на герметичность (на разряжение: 0,075 – 0,08 МПа и падение 0,013 МПа за 2,5 мин; на давление: работа на себя – давление в насосе 12-14 атм – течи не допускается) и на производительность (при частоте 2000 об/мин — напор – 100+-5 м., подача – 40 л/с, допускается снижение напора на 15%).

Неисправности и их устранение:

— насос не подает воду при пуске – насос полностью или частично заполнен воздухом – вторично забрать воду;

Техническое обслуживание пожарных насосов типа ПН-40УВ:

Техническое обслуживание во время работы насоса.

С целью повышения надежности манжет через 1 ч работы насоса производите подпрессовку солидола Ж путем поворота крышки колпачковой масленки на 2. 3 оборота.

В случае возникновения вибрации насоса следует подтянуть гайки, крепящие его к раме автомобиля.

При необходимости временного прекращения подачи воды не останавливайте насос, а закройте напорные задвижки и продолжайте работу на малых оборотах.

При работе в зимний период:

1) включите систему обогрева насосного отделения при температуре воздуха ниже 0°С;

2) проверните осторожно вал двигателя заводной рукояткой перед пуском насоса после длительной стоянки (при включенном приводе насоса);

3) держите насосное отделение закрытым, открывайте двери только в случае надобности.

При длительной остановке насоса:

1) отсоедините всасывающий и напорный рукава;

2) откройте сливной краник и полностью удалите воду из насоса;

3) запрещается отогревать насос открытым огнем.

По окончанию работы насоса.

1) откройте сливной краник, полностью слейте воду, после чего закройте краник и все задвижки;

2) устраните дефекты, замеченные во время работы на пожаре;

3) производите промывку пеносмесителя водой во избежание засорения его проходных каналов.

Методика испытания пожарного насоса, газоструйного вакуумаппарата на производительность ПН-40УВ. Параметры работы ПН-40, ПН-60, ПН-100. Параметры пожарных насосов. Устройство. Возможные неисправности и методы устранения

При нормально работающей вакуумной системе эти показатели должны быть достигнуты за 20 секунд.

Герметичность насоса считается удовлетворительной, если падение разрежения не превышает величины 0,013 МПа (100 мм рт. ст.) за 2,5 мин.

При снижении этих показателей выяснить причину и устранить неисправность.

Во время опрессовки воздухом неработающий насос и коммуникации нужно покрыть мыльной пеной.

Проверка технического состояния ПН забором и подачей воды из водоема

Методика проверки работы пожарного насоса

Включить насос и подать воду при полном открытии задвижек на насосе в соответствии с номинальными значениями частоты вращения вала насоса.

Определить величину напора, создаваемого насосом, по показаниям штатных манометра и мановакуумметра.

Показания приборов, переведенные в м, вод. ст., при работе от открытого водоисточника складываются.

Сравнить фактическое значение напора при номинальной частоте вращения вала с нормативными значениями.

Примечание: В том случае, если двигатель не обеспечивает номинальную частоту вращения вала насоса, проверку производить при максимально возможной частоте вращения.

Методика проверки работы пожарного насоса

Технические условия: Изменение напора (уменьшение) по сравнению с номинальным значением не должно превышать 15%

Читайте также:

- Алкапласт инсталляция для унитаза размеры

- Фаянсовая ручка с цепочкой для унитаза с бачком высокого монтажа

- Какие металлургические процессы протекают в сварочной ванне при сварке покрытыми электродами

- Отличие биосептика от септика

- Смеситель скрытого монтажа gessi

Пожарные насосы используются в системах пожаротушения промышленных предприятий. Для поддержания устройств в рабочем состоянии проводятся техническое обслуживание, а для проверки работоспособности выполняют пробные запуски. У эксплуатирующей организации, часто возникает вопрос когда запускать насосы для проверки?

Требования к периодичности запуска пожарных насосов указаны В Правилах противопожарного режима РФ.

Руководитель организации обеспечивает исправное состояние и проведение проверок работоспособности задвижек с электроприводом (не реже 2 раз в год), установленных на обводных линиях водомерных устройств, а также пожарных основных рабочих и резервных пожарных насосных агрегатов (ежемесячно) с внесением информации в журнал эксплуатации систем противопожарной защиты.

Подведя итог можно сказать, что проверка пожарного насоса выполняется не реже 1 раза в месяц. После чего делается запись в журнал эксплуатации систем противопожарной защиты.

Новую информацию выкладываю на Дзен https://dzen.ru/alexgold

2021-07-23

4.2. Подготовка насосов к работе и порядок работы

4.2.1. Перед пуском насоса необходимо убедиться, что все краны его коммуникаций, напорные вентили, а также вакуумный кран закрыты, вакуумный насос и ступень высокого давления отключены (рукоятки находятся в верхнем положении), а рукоятка дозатора находится в положении ЗАКР.

4.2.2. Подачу воды с подпором (из цистерны, гидранта или от подключенной пожарной машины) производить в следующем порядке:

присоединить к насосу напорные и всасывающие рукава, при работе со стволами высокого давления размотать на требуемую длину рукава высокого давления;

при работе от цистерны убедиться, что всасывающий патрубок закрыт заглушкой;

соответствующими органами управления водоисточника подать воду в насос;

включить привод насоса;

при работе со стволами высокого давления включить ступень высокого давления плавным перемещением рукоятки включения вниз до упора;

повысить частоту вращения вала насоса и следить за показаниями мановакуумметра и манометров (давление на входе в насос должно быть не более 0,49 МПа (5,0 кгс/см2), следить за давлением на выходе ступени нормального давления:

НЦПН-40/100 — не более 1,47 МПа (15 кгс/см2);

НЦПВ-40/100-4/400 — не более 1,47 МПа (15 кгс/см2);

на выходе ступени высокого давления:

НЦПК-40-100-4-400 — не более 4,91 МПа (50 кгс/см2);

НЦПВ-20-200 — в пределах от 0,74 МПа (7,5 кгс/см2) до 2,94 МПа (30 кгс/см2);

НЦПВ-40-400 — в пределах от 2,94 МПа (30,0 кгс/см2) до 4,42 МПа (45 кгс/см2);

открыть плавно вентили и установить необходимый режим работы насоса, регулируя частоту вращения двигателя.

4.2.3. Подачу воды из открытого водоисточника (водоема) производить в следующей последовательности:

присоединить к насосу напорные рукава (при работе со стволами высокого давления размотать на требуемую длину рукава высокого давления) и всасывающую линию с сеткой на конце и погрузить ее (сетку) в водоем на глубину не менее 300 мм;

открыть вакуумный кран;

включить вакуумный насос плавным перемещением рукоятки вниз до упора;

включить привод насоса (одновременно автоматически включится вакуумная система);

установить частоту вращения насоса в пределах 2500-2900 об/мин и следить за показаниями мановакуумметра и манометров. В процессе работы вакуумного насоса должно нарастать разрежение на входе в насос, а при появлении избыточного давления на выходах насоса более 0,39 МПа (4,0 кгс/см2) вакуумный насос должен автоматически отключиться, в противном случае его необходимо отключить рукояткой;

открыть плавно напорные вентили; при этом с началом подачи воды из полостей насоса выбрасываются остатки воздуха и возможны кратковременные (3-5 с) повторные включения вакуумного насоса (1-2 включения), после чего подача стабилизируется;

Примечание. Если вакуумирование и забор воды производить при заранее приоткрытых напорных вентилях, время переходного процесса (повторные включения вакуумного насоса) значительно сокращается.

при работе со стволами высокого давления включить ступень высокого давления плавным перемещением рукоятки включения вниз до упора;

регулируя частоту вращения двигателя установить необходимое давление на выходе обеих ступеней (давление на выходе ступени нормального давления должно быть не более 1,47 МПа (15,0 кгс/см2), давление на выходе ступени высокого давления — не более 4,91 МПа (50,0 кгс/см2).

4.2.4. При пенном тушении пожара подача водного раствора пенообразователя к пеногенераторам (стволам-распылителям высокого давления) может производиться с помощью ручного и автоматического дозирования.

4.2.4.1. При ручном дозировании подачу водного раствора пенообразователя к пеногенераторам (стволам-распылителям высокого давления) производить в следующей последовательности:

подать воду в насос, как указано в п. 4.2.2 (или 4.2.3);

перевести рукоятку крана эжектора в положение ВКЛ.;

соответствующими органами управления пожарной машины подать пенообразователь из пенобака в насос;

плавно открыть напорные вентили и, регулируя частоту вращения двигателя, установить необходимое давление на выходе ступеней, учитывая, что перепад давлений на эжекторе (разность давлений на выходе и входе ступени нормального давления) должен быть в пределах 0,49-0,98 МПа (5,0-10,0 кгс/см2);

установить рукоятку дозатора в положение, соответствующее типу и количеству пеногенераторов, отмеченное на одной из шкал дозатора (3 или 6%). Например, при работе одного ствола-распылителя высокого давления рукоятка дозатора должна быть установлена в положение 1В или при работе одного пеногенератора нормального давления (ГПС-600) рукоятка дозатора должна быть установлена в положение 1Н и т.д.;

при одновременной работе пеногенераторов нормального давления (ГПС-600) и стволов-распылителей высокого давления рукоятку дозатора устанавливают, исходя из условия, что подача одного ствола-распылителя высокого давления примерно вдвое меньше, чем подача одного ГПС-600. Например, при одновременной работе одного ствола-распылителя высокого давления и двух пеногенераторов нормального давления (ГПС-600) рукоятка дозатора должна быть установлена примерно посередине между положениями 2Н и 3Н или при одновременной работе двух стволов-распылителей высокого давления и двух пеногенераторов нормального давления (ГПС-600) рукоятка дозатора должна быть установлена в положение 3Н.

4.2.4.2. При автоматическом дозировании подачу водного раствора пенообразователя к пеногенераторам (стволам-распылителям высокого давления) производить в следующей последовательности:

установить переключатель 32 (рис. 4.3) электронного блока в положение 1, 6К или ЗАИ в зависимости от типа используемого пенообразователя (положения 1 и 6К — для пенообразователей ПО-1, ПО-6К и других, оптимальная концентрация которых в водном растворе близка к 6%; положение ЗАИ — для пенообразователей ПО-ЗА, ПО-ЗАИ и других с оптимальной концентрацией в водном растворе, близкой к 3%);

подать воду в насос, как указано в п. 4.2.2 (или 4.2.3);

перевести рукоятку крана эжектора в положение ВКЛ.;

соответствующими органами управления пожарной машины подать пенообразователь из пенобака в насос;

включить тумблер электропитания электронного блока (поз. 11 рис. 4.3);

плавно открыть напорные вентили и, регулируя частоту вращения двигателя, установить необходимое давление на выходе ступеней, учитывая, что перепад давлений на эжекторе (разность давлений на выходе и входе ступени нормального давления) должен быть в пределах 0,49-0,98 МПа (5,0-10,0 кгс/см2).

После включения электропитания, открытия напорных вентилей и окончания переходного процесса (через 5-10 с) рукоятка дозатора останавливается в положении, соответствующем типу и количеству пеногенераторов (или стволов-распылителей высокого давления), и загорается индикатор «АСД-норма» (поз. 31 рис. 4.3).

При уменьшении (увеличении) числа работающих пеногенераторов гаснет индикатор

«АСД-норма», а рукоятка дозатора начинает перемещаться в новое положение. По окончании переходного процесса (менее продолжительного по времени) загорается индикатор «АСД-норма», а рукоятка дозатора останавливается в положении, соответствующем новому количеству работающих пеногенераторов. При полном прекращении подачи пеногенераторов дозатор автоматически закрывается, а его рукоятка переходит в положение ЗАКР.

Примечания.

1. Если по окончании переходного процесса рукоятка дозатора не доходит до положения, соответствующего количеству подключенных пеногенераторов, и при этом качество получаемой пены неудовлетворительное то следует перейти на ручное дозирование Для этого достаточно отключить электропитание электронного блока и, поворачивая рукоятку дозатора, добиться получения пены требуемого качества (кратности).

Указанная ситуация может иметь место при работе на сильно загрязненной неорганическими соединениями (минеральными удобрениями, известью и т.п.) воде.

2.

Если по окончании переходного процесса рукоятка дозатора останавливается в положении, соответствующем большему количеству пеногенераторов, чем подключено в действительности, а качество получаемой пены при этом удовлетворительное, то допускается продолжать работу в автоматическом режиме.

Указанная ситуация может иметь место при работе с некачественным (например

«разбавленным») пенообразователем или в случае загрязнения рабочего датчика концентрации.

3. При работе насоса только с одним стволом-распылителем высокого давления рекомендуется переходить на ручное дозирование. Для этого достаточно отключить электропитание электронного блока и установить рукоятку дозатора в положение 1В на соответствующей шкале ручного дозатора (3 или 6%).

4.2.5. Во время работы насоса следует:

контролировать рабочий режим по показаниям контрольно-измерительных приборов;

не останавливать насос при необходимости временного прекращения подачи воды, а закрыть напорные вентили и продолжать работу на малых оборотах;

при подаче воды из открытого водоисточника следить за тем, чтобы сетка всасывающего рукава была погружена в воду на глубину не менее 300 мм и чтобы вокруг нее не образовалась воронка, а также за тем, чтобы давление на выходе ступени нормального давления было не ниже 0,39 МПа (4,0 кгс/см2), в противном случае произойдет автоматическое включение вакуумного насоса и засасывание в его полость воды, что может привести к преждевременному износу обрезиненного шкива или поломке вакуумного насоса.

Примечание. При необходимости частоту вращения снижают до уровня, при котором давление на выходе ступени нормального давления становится ниже 0,39 МПа (4,0 кгс/см2), в случае подачи воды из открытого водоисточника следует предварительно отключить автоматическую вакуумную систему, для чего закрывают вакуумный кран и вручную отключают вакуумный насос.

ВНИМАНИЕ! Если ПА не имеет ограничителя частоты вращения двигателя, следует уделить особое внимание ее контролю и не допускать превышения ее максимального значения — 3000 об/мин.

4.2.6. После окончания работы следует:

выключить тумблер электропитания электронного блока (вниз);

отключить ступень высокого давления (при этом подача стволов-распылителей высокого давления резко уменьшается, но не исчезает, так как вода на них продолжает подаваться от ступени нормального давления);

соответствующими органами управления пожарной машины перекрыть подачу пенообразователя в насос (в случае работы с пенообразователем);

в случае работы с пенообразователем уменьшить подачу насоса (при помощи напорных вентилей) до 1,0-0,2 л/с и произвести промывку дозатора в следующем порядке:

а) соответствующими органами управления пожарной машины переключить магистраль пенообразователя на подсос воды из цистерны или посторонней емкости;

б) включить эжектор, установить рукоятку дозатора в среднее положение (на угол примерно 180 град. от закрытого положения) и поработать насосом на чистой воде в течение 3-5 мин при давлении на выходе ступени нормального давления в пределах 0,49-0,98 МПа (5-10 кгс/см2);

в) перевести эжектор в положение ОТКЛ.

Примечание. В случае, когда магистраль пенообразователя невозможно переключить на подсос воды (например, при отсутствии посторонней емкости или источника с водой и при отсутствии воды в цистерне) промывку дозатора можно производить следующим образом:

а) откачать находящиеся в магистрали «пенобак — насос» остатки пенообразователя, для чего необходимо включить эжектор, повернуть рукоятку дозатора на угол не менее 45 град. от закрытого положения, выдержать 10…20 с, после чего закрыть дозатор (положение ЗАКР.);

б) перевести кран эжектора в положение ПРОМЫВКА и поработать насосом на чистой воде в течение 3…5 мин при давлении на выходе ступени нормального давления в пределах 0,49…0,98 МПа (5…10 кгс/см2);

в) перевести эжектор в положение ОТКЛ.

Следует учитывать, что при данном способе промывки патрубок 9 (рис. 4.9), подводящий пенообразователь в насос, а также обратный клапан 11 не промываются. Поэтому данный способ промывки менее предпочтителен.

По окончании промывки дозатора следует:

отключить вакуумный насос рукояткой механизма ручного отключения;

перевести двигатель на холостые обороты и выключить привад насоса;

закрыть вентили внешних водоисточников (гидранта, цистерны);

отсоединить всасывающие и напорные рукава;

слить воду из насоса, для чего необходимо снять заглушку со всасывающего патрубка насоса (если подача воды производилась из цистерны), открыть сливные краники на обеих ступенях (3 шт.), открыть оба нижних вентиля ступени нормального давления, перевести кран эжектора в положение ВКЛ. и вытянуть на себя до упора расположенную на приборной панели сливную рукоятку дозатора (поз. 14 на рис. 4.3);

в зимний период включить привод насоса и поработать им без воды 30-40 с с целью удаления остатков влаги из полостей насоса, включая поочередно на 5-10 с ступень высокого давления и вакуумный насос (в случае работы от открытого водоисточника);

закрыть все сливные краники, кран эжектора, вакуумный кран, все напорные вентили, и привести в исходное состояние сливную рукоятку дозатора (утопить до упора);

поставить заглушки на всасывающий и напорные патрубки пожарного автомобиля;

устранить все замечания по работе насоса.

ВНИМАНИЕ! Во избежание засорения полости насоса и проходных каналов его рабочих органов после работы на сильно загрязненной воде (с большим содержанием песка, ила и т.п.) следует промыть насос, поработав им несколько минут на чистой воде.

4.2.7. Для работы насоса в зимний период следует: включать систему обогрева насосного отделения, как только температура воздуха опустится ниже 5 °С;

держать насосный отсек пожарной машины всегда закрытым, открывать его дверь только в случае необходимости;

проверять отсутствие примерзания ротора насоса, для чего необходимо проворачивать вал насоса при помощи заводной рукоятки двигателя.

ВНИМАНИЕ! Во избежание поломки узлов уплотнения насоса и лопаток вакуумного насоса в результате замерзания остатков воды необходимо строго соблюдать требования по сливу воды, указанные в п. 4.2.6, и требования по поддержанию положительной температуры в насосном отсеке.

4.3. Техническое обслуживание насосов

Для обеспечения постоянной технической готовности насоса проводится ежедневное техническое обслуживание, техническое обслуживание ТО-1 и техническое обслуживание ТО-2. Периодичность проведения ТО-1 и ТО-2 устанавливается согласно инструкции по эксплуатации пожарного автомобиля.

Перечень работ для указанных видов технического обслуживания приведен в табл. 4.1.

4.3.1. Проверка работоспособности вакуумной системы и герметичности насоса производится путем испытания на герметичность при разрежении. Испытание проводить в следующем порядке:

присоединить к всасывающему патрубку насоса последовательно два всасывающих рукава (диаметром 125 мм и длиной 4 м) и установить заглушку на свободном конце второго рукава;

закрыть все напорные вентили, сливные краники и открыть вакуумный кран;

включить вакуумный насос (рукояткой);

запустить насос, довести его частоту вращения до номинальной (2700 об/мин) и выдержать указанный режим в течение 40 с, после чего закрыть вакуумный кран, отметить по мановакуумметру уровень разрежения, отключить вакуумный насос и остановить насос;

по истечении 3,5 мин повторно снять показание мановакуумметра и сбросить разрежение путем открытия сливного краника ступени нормального давления.

Таблица 4.1

Перечень работ по техническому обслуживанию насосов

|

Содержание работ |

Технические требования |

|

Ежедневное техническое |

|

|

1. Проверка работоспособности |

Плавное вращение маховиков |

|

2. Проверка целостности |

Отсутствие утечек рабочей |

|

3. Проверка |

См. п. 4.3.1 |

|

4. Проверка |

См. п. 4.3.2 |

|

5. Очистка насоса |

Все поверхности должны быть |

|

Техническое обслуживание |

|

|

6. Выполнение всех работ |

См. выше |

|

7. Проверка крепления |

Обеспечение надежного |

|

8. Проверка состояния |

Отсутствие неравномерного |

|

9. Проверка величины зазора |

Зазор должен быть в |

|

10. Проверка усилия |

Усилие прижатия, измеренное |

|

11. Проверка уровня |

Не допускается наличие |

|

12. Проверка (регулировка) |

Во время работы вакуумного |

|

13. Очистка защитной сетки |

Снять сетку и фильтр и |

|

14. Очистка электродов |

Вынуть датчик из корпуса |

|

Техническое обслуживание |

|

|

15. Выполнение работ по пп. |

См. выше |

|

16. Смазка винтов напорных |

Смазка набивается через |

|

17. Замер контрольных |

См. п. 4.3.4 |

|

18. Проверка уровня |

См. п. 4.3.5 |

Если падение разрежения за 3,5 мин (разность двух показаний мановакуумметра) превысит 0,0196 МПа (0,2 кгс/см2), это свидетельствует о наличии неплотностей в насосе или коммуникациях, которые необходимо устранить. Обнаружить места неплотностей насоса можно путем внешнего осмотра по наличию утечек воды при его работе или опрессовкой насоса сжатым воздухом при избыточном давлении не более 0,1 МПа (1 кгс/см2). Производить опрессовку следует при закрытых напорных вентилях, перед этим необходимо покрыть насос и коммуникации мыльной пеной.

Если за 40 с работы вакуумной системы разрежение в насосе не достигнет 0,074 МПа (0,75 кгс/см2), а падение разрежения за 3,5 мин не превысит норму, это свидетельствует о потере производительности вакуумного насоса. В этом случае следует проверить состояние пластин, гильзы вакуумного насоса, уплотнительных колец, наличие смазки, устранить обнаруженные неисправности и повторить проверку.

4.3.2. Для проверки работоспособности автоматической системы дозирования пенообразователя необходимо при неработающем насосе включить электропитание электронного блока. При этом должна загореться сигнальная лампа включения питания и рукоятка дозатора должна двигаться по часовой стрелке до упора. Сигнальная лампа

«АСД-норма» при этом загораться не должна. После проверки выключить электропитание и закрыть дозатор.

4.3.3. Проверка уровня жидкости в гидроприводе управления вакуумной системы производится визуально, для чего необходимо отвернуть пробку на гидрокамере (рис. 4.3). Уровень жидкости должен быть не ниже 10-15 мм от верхнего среза отверстия пробки. В противном случае необходимо произвести дозаправку гидропривода.

Дозаправку гидропривода производить в следующем порядке:

через отверстие пробки гидрокамеры долить рабочую жидкость до верхнего среза отверстия и завернуть пробку;

проверить отсутствие воздуха в рабочей полости механизма автоматического отключения, отвернув его пробку;

при необходимости выпустить воздух из рабочей полости механизма автоматического отключения, постепенно приоткрывая пробку гидрокамеры (до тех пор, пока из отверстия не потечет рабочая жидкость);

завернуть пробку механизма автоматического отключения, после чего отвернуть пробку гидрокамеры и вновь долить рабочую жидкость до верхнего среза отверстия;

завернуть пробку гидрокамеры и очистить поверхности насоса от потеков жидкости.

При замене рабочей жидкости заправку гидропривода выполнять при помощи заправочной трубки (из комплекта принадлежностей). Ее штуцер необходимо ввернуть на место пробки механизма автоматического отключения, а другой конец соединить с заправочной емкостью или воронкой. Через заправочную емкость (воронку) залить гидропривод рабочей жидкостью до верхнего среза отверстия гидрокамеры, а далее повторить указанные выше операции дозаправки.

4.3.4. Замер контрольных параметров насоса производится в следующем объеме:

параметры ступени нормального давления при отключенной ступени высокого давления;

параметры ступени высокого давления при нулевой подаче ступени нормального давления;

параметры обеих ступеней при их совместной работе.

Параметры насоса проверяются при его работе от цистерны. Частота вращения приводного вала насоса измеряется при помощи установленного на насосе штатного тахометра либо тахометра ПА. Подача насоса определяется при помощи стволов-водомеров либо объемным методом (по времени заполнения емкости тарированного объема). Давление на выходах обеих ступеней измеряется установленными на насосе штатными манометрами либо другими (образцовыми) манометрами, подключенными вместо штатных.

Проверка параметров производится в следующем порядке:

запускают насос, как указано в п. 4.2.2, устанавливают частоту вращения приводного вала 2700 об/мин и подачу ступени нормального давления 40±2 л/с при отключенной ступени высокого давления;

измеряют давление на выходе ступени нормального давления (значение давления должно быть не менее 10 кгс/см2);

устанавливают нулевую подачу ступени нормального давления закрыв напорные вентили;

включают ступень высокого давления и устанавливают ее подачу в пределах 4,0±0,2 л/с;

измеряют давление на выходе ступени высокого давления (значение давления должно быть не менее 40 кгс/см2);

устанавливают подачу ступени высокого давления 2,0±0,1 л/с и одновременно подачу ступени нормального давления 15±1 л/с;

измеряют давления на выходах ступеней нормального и высокого давления (значения давлений должны быть не менее 10 и 40 кг/см2 соответственно).

При длительной эксплуатации насоса вследствие износа рабочих органов возможны отклонения параметров от нормы. В случае, когда отклонения параметров существенно сказываются на эффективности работы насоса, он подлежит ремонту.

4.3.5. Проверка уровня дозирования пенообразователя производится на воде, подсос которой в единицу времени определяется с помощью мерного бака или весового устройства и секундомера.

Испытания проводятся на двух режимах работы насоса:

при последовательной работе ступеней нормального и высокого давления (при нулевой подаче ступени нормального давления);

при отключенной ступени высокого давления.

В первом случае производится проверка уровней дозирования пенообразователя в положениях дозатора 1В — 3%, 2В — 3% и 2В — 6% (т.е. в положениях, соответствующих режиму последовательной работы ступеней).

Во втором случае (при отключенной ступени высокого давления) производится проверка уровней дозирования в положениях дозатора 1Н — 6%. 2Н — 6%, 3Н — 6%, 4Н — 6% и 5Н — 6%.

Проверка уровня дозирования пенообразователя производится при перепаде давлений на эжекторе (разность между значениями давлений на выходе и входе ступени нормального давления) не менее 0,49 МПа (5,0 кгс/см2).

Расход воды, подсасываемой эжектором при каждом положении дозатора, должен соответствовать значениям, приведенным в прил. 6, в противном случае следует проверить элементы магистрали пенообразователя (в том числе дозатор) на отсутствие засорений и повреждений, произвести ее промывку и устранить обнаруженные неисправности.

4.4. Смазочные материалы и рабочие жидкости

Перечень смазочных материалов и рабочих жидкостей насоса НЦПК-40/100-4/400 приведен в прил. 7.

4.5. Возможные неисправности насосов нового поколения и способы их устранения

Возможные неисправности насосов НЦПН-40/100, НЦПК-40/100-4/400, НЦПВ-20/200 и НЦПВ-4/400 и способы их устранения указаны в прил. 8.

4986655-1225555672455-122555

Насос центробежный пожарный нормального давления

НЦПН-40/100

Руководство по эксплуатации

КШИН.062223.011РЭ

2006 г.

Содержание

Общие сведения об изделии . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

Технические характеристики . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

Устройство насоса . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

Указание мер безопасности . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7

Порядок установки насоса и подготовки его к работе . . . . . . . . . . . . . . . . . . . . . . . . 7

Порядок работы . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9

Возможные неисправности и способы их устранения . . . . . . . . . . . . . . . . . . . . . . . . 12

Техническое обслуживание . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 14

Особенности конструкции и порядка эксплуатации некоторых исполнений насоса. . . . . . . 17

Транспортирование и хранение . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 18

Альбом рисунков . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 19

1. Общие сведения об изделии

Насос центробежный пожарный нормального давления НЦПН-40/100 (далее — насос) предназначен для подачи воды и водных растворов пенообразователей с температурой до 303 К (30 С), плотностью до 1010 кг/м3 и массовой концентрацией взвешенных твердых частиц грунта до 0,5 %, при их максимальном размере 3 мм.

Насос используется для установки в закрытых отсеках пожарных автомобилей, в которых во время работы обеспечивается положительная температура.

Работа насоса на морской воде не предусматривается.

Насос имеет несколько конструктивных исполнений, различающихся между собой по своему составу и по функциональным возможностям. Обозначение исполнений состоит из обозначения базового исполнения НЦПН-40/100 и дополнительного обозначения, указывающего на наличие в составе насоса тех или иных дополнительных систем.

Значение цифр и букв, входящих в обозначение насоса:

40 номинальная подача в л/с;

100 номинальный напор в м;

В1 наличие встроенной вакуумной системы с электроприводом с полуавтоматическим управлением приводом вакуумного насоса (ручное включение вакуумного насоса и автоматическое его отключение после заполнения центробежного насоса водой), с защитой электропривода от нештатных ситуаций, с возможностью работы в ручном режиме управления приводом вакуумного насоса

В2 наличие встроенной вакуумной системы с электроприводом только с ручным управлением приводом вакуумного насоса (вакуумный насос работает до тех пор, пока остается нажатой кнопка «Пуск»). Защита электропривода от нештатных ситуаций отсутствует.

Т наличие встроенного тахометра, показывающего частоту вращения приводного вала насоса и общее время наработки.

Ниже приведено техническое описание и руководство по эксплуатации исполнения НЦПН40/100 В1Т, содержащего в себе все характерные черты остальных исполнений. Отличия других исполнений по конструкции и порядку эксплуатации приведены в разделе 9.

ВНИМАНИЮ ПОТРЕБИТЕЛЯ!

Предприятие-изготовитель оставляет за собой право постоянно совершенствовать конструкцию изделия. Изменения, не влияющие на работоспособность, технические характеристики и надежность, могут быть не отражены в данном эксплуатационном документе.

2. Технические характеристики

Таблица 1

Наименование параметра Значение

1. Тип насоса центробежный

2. Параметры насоса 2.1. Номинальная частота вращения приводного вала насоса, об/мин. 2700

2.2. Номинальная подача, л/с, 40

2.3. Напор в номинальном режиме (при номинальных значениях подачи и частоты вращения вала), м, не менее 105

2.4. Максимальная подача при номинальной частоте вращенияи напоре 100 м, л/с, не менее 50

2.5. Потребляемая мощность при номинальной подаче 40 л/си напоре 100 м, л.с., не более 82

2.6. Потребляемая мощность при подаче 50 л/с и напоре 100 м, л.с., не более 105

2.7. Коэффициент полезного действия в номинальном режиме, не менее 0,65

2.8. Максимальное давление на входе насоса, кгс/см2 6,0

2.9. Максимальное давление на выходе, кгс/см2 15

2.10. Наибольшая геометрическая высота всасывания, м 7,5

2.11. Подача насоса при наибольшей геометрической высоте всасыванияи номинальном напоре, л/с, не менее 20

2.12. Количество и условный диаметр всасывающих патрубков 1хDу125мм

2.13. Количество и условный диаметр напорных (выходных) патрубков 2хDу70мм 1хDу80мм

3. Параметры системы дозирования пенообразователя: 3.1. Тип дозирующего устройства ручное с плавным изменением концентрации

3.2. Уровень дозирования пенообразователя, %:

— диапазон регулирования

— по шкале дозатора 1…10

6,01,2

3.3. Наибольшая подача раствора пенообразователяс объемной концентрацией (6,01,2)% 40

4. Параметры вакуумной системы водозаполнения 4.1. Максимальное разрежение, создаваемое вакуумным насосом, кгс/см2, не менее 0,8

4.2. Время водозаполнения насоса водой с наибольшей геометрическойвысоты всасывания, с, не более 40

4.3. Потребляемый ток, А, не более 160

4.4. Количество потребляемой энергии за один цикл водозаполнения, А·час 0,5…2,0

4.5. Время непрерывной работы, с, не более 60

4.6. Количество циклов водозаполнения на одной заправке масляного бачка для смазки вакуумного насоса, не менее 15

5. Номинальное напряжение питания, В 12

6. Габаритные размеры при закрытых вентилях (L х B х H ), мм, не более 650х940х720

7. Масса общая (сухая), кг, не более 80

8. Срок службы до списания, лет, не менее 10

3. Устройство насоса

3.1. Пожарный насос НЦПН-40/100 В1Т (рис.1) представляет собой агрегат, состоящий из центробежного насоса нормального давления 13, напорного коллектора 11, полуавтоматической вакуумной системы водозаполнения, пеносмесителя 4, дозатора 2 и контрольно-измерительных приборов.

3.2. Центробежный насос показан на рис.2. Насос представляет собой одноступенчатый насос консольного типа с осевым подводом, выполненным в крышке 12, и спиральным отводом, выполненным в корпусе 19.

Уплотнение рабочего колеса 10 – щелевого типа.

Уплотнение вала 8 обеспечивается сальниковым уплотнением, состоящим из набора уплотнительных колец 4 (рис.3), поджимаемых в осевом направлении нажимным кольцом 9. Усилие сжатия уплотнительных колец передается через кольцо 2 и обойму 1 на наружное кольцо подшипника 9 (рис.2), чем обеспечивается осевая фиксация подшипника в корпусе.

Смазка подшипников 4 и 9 осуществляется из масляной ванны, уровень масла в которой контролируется по уровню масла в трубке 20 (рис. 1) и рискам Б на корпусе насоса.

Слив воды из насоса обеспечивается сливным краном 14 шарового типа. Конструкция крана позволяет изменить положение рукоятки крана в другое, более удобное, положение при ослаблении затяжки накидной гайки В.

На корпусе насоса установлена панель 17 с блоком индикации тахометра 16 и блоком управления вакуумным насосом 15.

3.3. Напорный коллектор обеспечивает распределение подаваемой насосом воды. На напорном коллекторе 11 установлены два вентиля 1 для подачи воды в напорные рукава, вентиль 7 для подачи воды в цистерну, элементы вакуумной системы (вакуумный кран 6 и датчик заполнения 25) и манометр 8.

Устройство напорного вентиля показано на рис.4, а вентиля для подачи воды в цистерну — на рис.5.

3.4. Пеносмеситель обеспечивает подсос пенообразователя и дозированную подачу его во всасывающую полость насоса. Устройство пеносмесителя показано на рис.6.

Пеносмеситель состоит из эжекторного насоса (эжектора), дозатора 1 и обратного лепесткового клапана 8.

Эжекторный насос состоит из сопла 6 и диффузора 7. Кран эжектора пробкового типа, управляется рукояткой 3, которая имеет два положения: «откр» и «закр».

Дозатор 1 выполнен на базе шарового крана Dу32. Регулирование подачи пенообразователя обеспечивается изменением проходного сечения крана. Плавное регулирование поворота шара 11 осуществляется зубчатой передачей с передаточным числом 5,08. Упор 12 обеспечивает ограничение угла поворота шара от нуля до 60º. Регулирование люфта в зубчатом зацеплении обеспечивается изменением межцентрового расстояния гайкой 23 и контргайкой 24.

Шкала дозатора имеет несколько делений (положения от «1» до «8»), соответствующих количеству одновременно работающих пеногенераторов типа ГПС-600 при концентрации водного раствора пенообразователя 6%. По желанию оператора концентрация пенообразователя может быть плавно изменена в любую сторону в диапазоне от 1 до 10% в зависимости от числа работающих пено-генераторов и соотношения между требуемым уровнем концентрации и указанным на шкале уровнем 6%. (указания по установке уровня концентрации, отличного от 6%, см. в разделе «Порядок работы»).

Обратный лепестковый клапан 8 предотвращает доступ воды в пенобак при работе насоса от гидранта в случаях, когда закрывают кран эжектора или останавливают насос, не закрыв предварительно кран подачи пенообразователя из пенобака в насос. При установке лепесткового клапана необходимо следить за тем, чтобы перемычка, на которой висит лепесток клапана, находилась сверху.

3.5. Контрольно–измерительные приборы предназначены для контроля за параметрами работы насоса и состоят из приборов для измерения давления на входе и выходе из насоса и тахометра.

3.5.1. Манометрические приборы (мановакуумметр 12 (рис 1) на входе в насос и манометр 8 для контроля давления на выходе) – стрелочного типа. Крепление манометров показано на рис.7. Манометр заворачивается до упора в штуцер 2 и уплотняется прокладкой 3. Разворот штуцера вместе с манометром относительно опорного кронштейна 7 фиксируется затяжкой гайки 6. При заворачивании и отворачивании манометра использовать квадратный хвостовик на штуцере манометра. Вращать манометр за его корпус не допускается.

3.5.2. Тахометр 16 (рис.1) предназначен для измерения скорости вращения вала насоса и времени наработки насоса, а также отображения этой информации на светодиодном индикаторе.

Тахометр ТС-1 состоит из блока индикации 16 (рис.1), размещенного на панели управления 17, и датчика 6 (рис.2), установленного на корпусе насоса.

Работа тахометра основана на измерении датчиком количества импульсов в единицу времени.

При прохождении каждого из четырех лепестков ротора 7 (рис.2) мимо чувствительного торца датчика 6 на выходе датчика формируется сигнал в виде импульса, который поступает на вход блока индикации.

Панель управления блока индикации показана на рис. 9.

При работе в обычном режиме на пятиразрядном светодиодном индикаторе 2 отображается скорость вращения вала насоса в об./мин., что сопровождается свечением индикатора 3 “Об/мин”.

Отображение на индикаторе времени наработки насоса в часах происходит при нажатии кнопки 5 “Режим”, что сопровождается свечением индикатора 4 “Часы”. При отпускании кнопки. “Режим” блок автоматически переходит в режим отображения частоты вращения. Частота обновления информации о времени наработки — 0,1 часа (6 мин.). При нормальной работе при снижении скорости вращения вала насоса ниже 500 об/мин. тахометр автоматически запоминает время наработки. При внезапном отключении питания информация об изменении общего времени наработки за период последнего включения насоса не сохраняется.

Электрическая схема соединений тахометра показана на рис.10.

3.6. Вакуумная система водозаполнения предназначена для подачи воды в насос из открытого водоисточника (водоема). В состав вакуумной системы входят следующие элементы: датчик заполнения 25 (рис.1), вакуумный агрегат 24, вакуумный кран 6, блок управления 15 с соединительными кабелями и соединительные воздухопроводы (рукава).

3.6.1. Датчик заполнения предназначен для подачи сигнала в блок управления о завершении процесса водозаполнения.

Устройство датчика заполнения показано на рис. 8. Датчик заполнения представляет собой электрод 6, установленный через изолятор 4 в верхней точке внутренней полости центробежного насоса, а именно – в напорном коллекторе.

Датчик заполнения работает следующим образом. При заполнении отверстия «А» водой, изменяется электрическое сопротивление между электродом 6 и корпусом 7. Изменение сопротивления датчика фиксируется блоком управления, в котором формируется сигнал на отключение электродвигателя вакуумного агрегата.

3.6.2. Вакуумный агрегат предназначен для создания необходимого при водозаполнении разрежения в полости пожарного насоса и всасывающих рукавов. Вакуумный агрегат представляет собой вакуумный насос шиберного типа с электроприводом. Устройство вакуумного агрегата показано на рис.11.

Вакуумный насос состоит из корпусной части, образованной корпусом 16 с гильзой 24 и крышками 1, 15, ротора 23 с четырьмя лопатками 22, установленного на двух шарикоподшипниках 18, системы смазки, включающей в себя масляный бачок 9 (рис.1), трубку 10 и жиклер 2(рис.11), и двух патрубков 20 и 21 для присоединения воздухопроводов.

Вакуумный насос работает следующим образом. При вращении ротора 23 лопатки 22 под действием центробежных сил прижимаются к гильзе 24 и образуют, таким образом, замкнутые рабочие полости. Рабочие полости за счет вращения ротора, происходящего против часовой стрелки (см. сечение Б-Б), перемещаются от всасывающего окна, сообщающегося с входным патрубком 20, к выхлопному окну, сообщающемуся с выходным патрубком 21. При прохождении через область всасывающего окна каждая рабочая полость захватывает порцию воздуха и перемещает ее к выхлопному окну, через которое воздух по воздухопроводу выбрасывается в атмосферу. Движение воздуха из всасывающего окна в рабочие полости и из рабочих полостей в выхлопное окно происходит за счет перепадов давлений, которые образуются из-за наличия эксцентриситета между ротором и гильзой, приводящего к сжатию (расширению) объема рабочих полостей.

Смазка трущихся поверхностей вакуумного насоса осуществляется маслом, которое подается в его всасывающую полость из масляного бачка за счет разрежения, создаваемого самим вакуумным насосом во входном патрубке 20. Заданный расход масла обеспечивается калиброванным отверстием в жиклере 2.

Привод вакуумного насоса обеспечивается электродвигателем 10, рассчитанным на напряжение 12 В постоянного тока. Ротор 11 двигателя одним своим концом опирается на втулку 9, а второй конец через центрирующую втулку 12 опирается на выступающий вал ротора вакуумного насоса. Поэтому включение электродвигателя после отстыковки его от вакуумного насоса не допускается. Крутящий момент от двигателя к ротору вакуумного насоса передается через штифт 13 и паз на конце ротора.

Тяговое реле 7 обеспечивает коммутирование контактов 25 и 26 силовой цепи «+12 В» при включении электродвигателя.

Кожух 5 предназначен для защиты открытых контактов электродвигателя от случайного замыкания и от попадания на них воды при эксплуатации.

3.6.3. Блок управления предназначен для обеспечения работы вакуумной системы в различных режимах (ручном и автоматическом) и для визуального контроля за состоянием системы.

Тумблер 1 «Питание» (рис.12) служит для подачи питания к цепям управления вакуумным агрегатом и для задействования световых индикаторов.

Тумблер 2 «Режим» служит для изменения режима работы системы – автоматического («Авт.») или ручного («Ручн.»).

Кнопка 8 «Пуск» служит для включения двигателя вакуумного агрегата.

Кнопка 6 «Стоп» служит для выключения двигателя вакуумного агрегата и для снятия блокировки после загорания индикатора «Не норма».

Кабели 4 и 5 служат для соединения блока управления, соответственно, с двигателем вакуумного агрегата и датчиком заполнения.

Световые индикаторы предназначены для визуального контроля за состоянием вакуумной системы:

Назначение индикаторов:

«Питание» — питание блока управления включено;

«Вакуумирование» — электродвигатель вакуумного агрегата включен, вакуумный насос работает

«Насос заполнен» — пожарный насос полностью заполнен водой, сработал датчик заполнения;

«Не норма» — зафиксировано наличие одной или нескольких неисправностей системы:

1) превышено максимальное время непрерывной работы вакуумного насоса (45…55 секунд) вследствие недостаточной герметичности всасывающей магистрали или иной причины;

2) отсутствует или плохой контакт тягового реле вакуумного агрегата вследствие подгорания контактов тягового реле;

3) электродвигатель перегружен (заклинило ротор вакуумного насоса вследствие замерзания попавшей воды или посторонними предметами).

В зависимости от комбинации положений тумблеров «Питание» и «Режим» вакуумная система может находиться в четырех возможных состояниях:

В нерабочем состоянии тумблер «Питание» должен находиться в положении «Откл», а тумблер «Режим» – в положении «Авт». Данное положение тумблеров является единственным, при котором нажатие на кнопку «Пуск» не приводит к включению электродвигателя вакуумного агрегата. Индикация отключена.

В автоматическом режиме (основной режим) тумблер «Питание» должен находиться в положении «Вкл», а тумблер «Режим» – в положении «Авт». При этом электродвигатель включается кратковременным нажатием кнопки «Пуск». Отключение производится либо автоматически (при срабатывании датчика заполнения или одного из видов защиты электропривода), либо принудительно — нажатием кнопки «Стоп». Индикация включена и отражает состояние вакуумной системы.