Основное время при строгании

Основное (технологическое) время при строгании и

долблении плоскостей (рис. 297,

а, б и в) определяется по формуле

Т0 = B / n ּ S ּ i мин,

где В — ширина строгания в мм; n— число двойных ходов в мин; S —

прямолинейная, периодическая подача в мм/дв. х; i — число проходов, t — глубина

резания в мм и h — припуск на обработку в мм.

Число проходов равняется отношению припуска на обработку к глубине

резания, т. е.

i = h / t.

Число двойных ходов n, входящее в формулу основного времени, представляет

собой число двойных ходов долбяка, равное числу оборотов вращающейся кулисы для

долбежных станков, или число двойных ходов ползуна, равное

числу оборотов кулисного камня для поперечнострогального станка, или число

двойных ходов стола для продольнострогальных станков.

Каждый двойной ход совершается на пути 2L, где L — расчетная длина (рис. 297,

а, б и в). Расчетная длина L = l + (l+ l2)мм,

где l — длина обрабатываемой поверхности в мм, l1 + l2

— величина перебега ползуна или стола в зависимости от типа станка в мм.

Расчетная длина влияет на число двойных ходов. Величина перебега l1 +

l2 равна 30 ÷ 70 мм для поперечнострогальных станков и 100 ÷ 400 мм

для продольнострогальных станков.

Ширина строгания В (рис. 297, б и в) равна

B = b + (b1 + b2) мм,

где b —ширина обрабатываемой поверхности в мм; b1—путь врезания в

мм; b2 — путь перебега резца (обычно 2 ÷ 5 мм).

Путь врезания определяется по формуле

b1 = t ּ ctg φ,

где t — глубина резания в мм, φ — угол наклона главного режущего лезвия

резца.

Промышленное оборудование

- Хиты

- Новинки

- Спецпредложения

Хит

Грузоведущий конвейер применяется на операциях сборки кузовов, кабин и рам автомобилей. Узел автомобиля перемещается на специальной тележке, оборудованной устройством сцепления с цепью.

Хит

Портально фрезерный станок с ЧПУ Axis FZ1 предназначен для высокоточной металлообработки крупногабаритных заготовок, размер которых может доходить до нескольких метров, а масса — составлять несколько тонн.

Хит

Сверлильный портальный станок с ЧПУ Axis DZ1 — это современное оборудование, созданное для выполнения, таких задач как фрезерование, гравировка, сверление.

Хит

Новинка

Ленточнопильный станок с ЧПУ Axis S2 — это эффективный

инструмент для металлообработки, предназначенный для распиливания прокатных,

кованых, литых заготовок (круглый металлопрокат, трубы, уголки, швеллеры и

прочие изделия).

Новинка

Станок ЧПУ для резки металла Axis С1 — высокоточное металлообрабатывающее оборудование, предназначенное для раскроя листового проката, фигурной и прямолинейной резки листового металла.

Новинка

Так все больше распространение получают ленточные конвейеры или системы конвейеров на базе пластиковой модульной ленты.

Строгание – процесс снятия слоёв металла с плоских поверхностей заготовок.

Применяется, наряду с фрезерованием, но отличается иной кинематикой движения рабочего инструмента: если фреза совершает вращательное движение, то резец на строгальном станке – возвратно-поступательное. На таком оборудовании иногда выполняют также пазы и канавки.

Разновидности

Строгальный станок по металлу может быть продольно-строгальным или поперечно-строгальным. Принцип обработки заготовок на этих разновидностях принципиально различен. Продольно-строгальные станки предназначены для обработки сравнительно коротких поверхностей, поэтому в них перемещение получает стол, к которому прикрепляется обрабатываемое изделие, в то время, как резец устанавливается в резцовой головке суппорта, и относительно станины станка не движется. В поперечно-строгальном станке всё наоборот: движется резец, а установленный на столе полуфабрикат – неподвижен. Строгальные станки проигрывают фрезерным в производительности, поскольку имеют стадию холостого хода, когда заготовка или резец перемещаются в новое положение. Зато привод не является таким энергоёмким, т.к. вращательное перемещение рабочего инструмента (как в фрезерных станках) требует от приводного электродвигателя повышенных затрат работы.

Классификация рассматриваемого металлорежущего оборудования может быть произведена и по другим параметрам:

- По типу привода. Выпускаются агрегаты с гидравлическим приводом хода стола (или инструмента), а также с кривошипно-кулисным вариантом привода. У первых скорости подвижных узлов – постоянны, а у вторых могут изменяться сообразно особенностям технологии обработки. Для этого достаточно переустановить в новое положение камень кулисного механизма.

- По количеству рабочих поверхностей, которые могут обрабатываться одновременно. Четырёхсторонние строгальные станки по металлу могут вести обработку одновременно по всем граням полуфабриката, в то время, как двухсторонние – только с противоположных сторон. Соответственно, суппорт станков первой разновидности имеет более сложную конструкцию и предназначается для установки четырёх резцов. Односторонние станки – преимущественно малогабаритные.

- По мощности привода. Малогабаритные станки ограничены в своих функциональных возможностях, но привлекают потребителя небольшой ценой и компактностью, поэтому могут устанавливаться на небольших металлообрабатывающих производствах, или даже в частных мастерских.

- По конфигурации перемещения инструмента или стола. Для сложных траекторий производятся фасонно-строгальные станки по металлу, которые снабжаются системой ЧПУ. Они находят применение в мелкосерийном производстве, при необходимости получения на изделиях сложных плоских поверхностей. Квалификация рабочего при этом особого значения не имеет, поскольку все перемещения выполняются по заблаговременно введенным в память системы координатам.

Устройство

Для качественного выполнения возложенных на него функций, строгальные станки должны иметь в своём составе следующие узлы:

- станину;

- суппорт с одним или несколькими резцедеражателями;

- раму (на крупных станках рама имеет портальную конфигурацию, на более мелких – выполняется в виде консоли);

- механизм перемещения стола и/или суппорта;

- рабочий стол с Т-образными пазами для точного позиционирования изделия;

- электродвигатель;

- насосную станцию для подачи в зону строгания смазочно-охлаждающих сред;

- поперечины, соединяющей между собой элементы рамы и придающей ей необходимую жёсткость;

- блока управления.

Для рабочих перемещений резца в продольно-строгальных станках используется кривошипно-кулисный привод. Многочисленные варианты его настройки позволяют производить операции с металлом по вертикальным, горизонтальным и даже наклонным плоскостям.

Номенклатура и обозначение

Все типоразмеры строгального оборудования входят в группу станков для обработки плоских поверхностей. При этом отдельно маркируются станки общего назначения (как поперечно-, так и продольно-строгальные), специализированные и специальные. Общий классификационный индекс для такого оборудования включает в себя буквенно-цифровое обозначение вида ХХХХ. Первый индекс – цифра – определяет отнесение станка к определённому виду. Для рассматриваемого оборудования это всегда цифра 7. Далее следует цифра, которая указывает на тип станка:

- 1 – одностоечный продольно-строгальный;

- 2 — двухстоечный продольно-строгальный;

- 3 – поперечно-строгальный;

ЦЕНТРАЛЬНОЕ БЮРО НОРМАТИВОВ ПО ТРУДУ ГОСУДАРСТВЕННОГО КОМИТЕТА СССР ПО ТРУДУ И СОЦИАЛЬНЫМ ВОПРОСАМ

ОБЩЕМАШИНОСТРОИТЕЛЬНЫЕ

УКРУПНЕННЫЕ НОРМАТИВЫ

ВРЕМЕНИ на работы, выполняемые на металлорежущих стан ках

ЕДИНИЧНОЕ МЕЛКОСЕРИЙНОЕ И СРЕДНЕСЕРИЙНОЕ ПРОИЗВОДСТВО

часть

IV

Строгальные и долбежные станки

МОСКВА ЭКОНОМИКА 1989

Настоящий сборник является переработанным и дополненным изданием ранее выпущенных общсмашииосгроительиых нормативов того же наименования и предназначен для нормировщиков, технологов и других инженерно-технических работников, занятых ра!рабогкой технически обоснованных норм времени на станочные работы в условиях единичного, мелкосерийного и среднесерийного производства. Нормативы рекомендованы для применения на нрслнрни|иих машинос’роснич и металлообработки.

Сборник содержи г нормативы подгогоыи t ельно-заключительного времени, времени на установку и снятие детали, укрупненные нормативы неполного штучного времени на рабочий ход для условий единичного и мелкосерийного производства и нормативы времени на обработку единицы длины поверхности для участков со среднесерийным типом производства.

Настоящие нормативы разработаны ЦПКТБ «Системпроект» Миилегпишемаша под методическим руководством Центрального бюро нормативов по труду Государственного комитета СССР по труду и социальным вопросам при участии нормативно-исследовательских организаций и предприятий машиностроительных министерств

С введением в действие данных нормативов отменяются Общемашиностроительные укрупненные нормативы времени на работы, выполняемые на металлорежущих станках. Вдииичное и мелкосерийное производство. Часть I. Токарные, токарно-карусельные. строгальные и долбежные станки (М . 1969, 1971, 1973, 1975)

Срок действия нормативов до 1991 г.

В конце настоящего сборника помещен бланк опыва, который заполняется предприятием, организацией и направляется в адрес ЦБПГ 109028, Москва, уд. Солянка, д. 3, строение 3.

© Издательстве «Экономика», 1989

Обеспечение межотраслевыми нормативными материалами по труду осуществляется по Книготорговому бюллетеню или Аннотированному плану выпуска литературы издательства «Экономика» через книюторговую сеть на местах по заявкам предприятий и организаций.

КБ-59-101-88

2704040000-090 ° 0IK0IHW ISBN 5—281-00545-Х

Определение подготовительно-заключительного времени

Подготовительно-заключительное время определяется по карте 2.

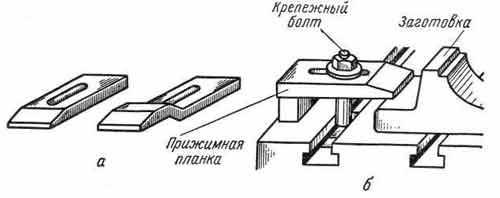

По технологическому процессу работа выполняется на столе с креплением болтами и планками без переустановки детали и переналадки станка.

Подготовительно-заключительное время на наладку средней сложности принимается равным 18 мин.

Определение нормы времени на установку и снятие детали

Время на установку и снятие детали определяется по карте 3. При установке детали массой 3000 кг на столе с базированием по необработанным поверхностям и выверкой по разметке при закреплении болтами с планками время на установку и снятие детали— 33 • 1,2—39,6 мин (примечание 1, поз. 7).

Определение неполного штучного времени на обработку поверхности

1. Неполное штучное время на обработку поверхностей 1 и 4, поверхностей 2 и 3, поверхностей 5 и 6 устанавливается в соответствии с технологическим процессом при одновременной работе двумя резцами.

2. По карте 8 неполное штучное время устанавливается для обработки каждой отдельной поверхности в соответствии с обрабатываемыми размерами и величиной снимаемого припуска и принимается наибольшее время.

3. Возможность одновременной обработки двумя резцами проверяется по мощности, допускаемой электродвигателем станка.

Согласно карте 8 мощность, потребная на резание при обработке серого чугуна с глубиной резания t—12 мм и подачей S — 2,5 мм двойного хода, равна 8,8 кВт для работы одним резцом или NP —17,6 кВт при одновременной работе двумя резцами.

Для настоящего случая при обработке на станке с мощностью электродвигателя 40 кВт с учетом к.п.д станка ( л—0,8) возможна одновременная обработка только двумя резцами (NP—8,8*2 — —17,6 кВт).

4. Обработка поверхностей 1 и 4. На поверхность 1 время табличное составляет 20 мин. На поверхность 4—7,0 мин. Принимаем наибольшее—20 мин.

Обработка поверхностей 2 и 3. Принимаем аналогично наибольшее время—20 мин.

Обработка одинаковых поверхностей 5 и 6. Принимаем одно значение, равное 7,0 мин.

5. По карте 8 устанавливаются поправочные коэффициенты на время обработки при измененных условиях работы:

а) коэффициент, зависящий от числа одновременно работающих

II

суппортов, устанавливаемый при обработке поверхностей одинаковых размеров, в данном случае для поверхностей 1 и 4, поверхностей 2 и 3 и поверхностей 5-6, равен 1,2;

б) коэффициент, зависящий от угла в плане для поверхностей 5 и 6, обрабатываемых резцом с углом в плане Ф—90°, равен 1,2.

Определение нормы временя

Единичное и мелкосерийное проииодстео

|

|||||||||||||||||||||||||||||||||||

|

•Ци-97,7.1,0-1,0-97,7, где 1,0 — коэффициент на партию деталей (из карты 1); 1,0 — коэффициент на многостаночное обслуживание (из карты 1). |

|

Таблица 2 |

|||||||||||||||||||||||||||||||||||||||||||

|

Н»р — Тм + ———97.7 + 97,7+3.6 — ЮМ мин.

О 5

1.8.2. Пример расчета нормы времени на поперечно-строгальном станке. Единичное и мелкосерийное производство.

Рис. 1.2.

Исходные данные:

станок — поперечно-строгальный, модель 7Е35, Na — 5,0 кВт; деталь—нижняя плита;

обрабатываемый материал—сталь 35, о. -0,53, ГПа. Поковка; операция —строгание основания плиты и верхней плоскости в размер по чертежу, обработка Rz40 за 2 прохода; масса детали—6 кг;

режущий инструмент—резец проходной из стали Р6М5; способ установки детали—в тисках; число деталей в партии — 20 шт.

Определение подготовительно-заключительного времени

Подготовительно-заключительное время определяется по карте 29. По технологическому процессу работа выполняется в две операции. В процессе работы при переходе к выполнению второй операции производится частичная переналадка станка, вызванная необходимостью смены крепежного приспособления и изменения режима работы.

Подготовительно-заключительное время на простую наладку равно 9 мин. Дополнительное время на установку тисков—3 мин.

|

Таблица 3 Определение нормы времени |

||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||

|

13 |

|

Продолжение |

|||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||

|

Tw -19.2 *0,9* 1-17,3 мин, где 0,9 — коэффициент на партию деталей (иэ карты 1); 1,0 — коэффициент на многостаночное обслуживание |

I fl XI

н»р — Тш+ -17,3+ —jjp- — 17,3 + 0.6 — 17.9 мин.

1.8.3. Пример расчета нормы времени на продольно-строгальном станке. Среднесерийное производство.

Исходные данные:

станок—продольно-строгальный модели 7210, Na—40 кВт, длина стола 3000 мм;

деталь—опорная балка 3;

обрабатываемый материал-чугун серый СЧ 18*36, НВ —1,86, ГПа;

14

операция—предварительное строгание (под старение) основания верхних и боковых плоскостей; масса детали—2600 кг;

режущий инструмент—2 проходных резца из ВК8 с ф—45°; 2 резца проходных с ф—90°изВК8;

способ установки детали—на столе с креплением четырьмя бол* теми и планками;

число деталей в партии—30 шт.

Определение подготовительно-заключительного времени

Определение подготовительно-заключительного времени производится по карте 54 в зависимости от числа работающих суппортов и длины рабочей поверхности стола. tn.i —16 мин. Дополнительно следует добавлять время на получение и сдачу инструмента (7 мин). Также следует добавлять время на установку резцового блока, равное 8 мин. Итого tn.,—16+7 + 8 — 31 мин.

Определение основного времени

Обработка поверхности 1. Для поверхности 1 длина /—2800 и В—400 мм. По карте 60 принимаем табличное значение длины /—3025 мм при глубине резания t—12 мм и Rz—160. При этом t0 —7,4 мин. Основное время на обработку поверхности 1 можно определить по формуле

= „ 30.7 иин.

где В—длина обработки в направлении подачи;

/i — величина врезания и перебега; i — число рабочих ходов.

Обработка поверхностей 2 и 3. Для поверхностей 2 и 3 /—2800 мм и В—120X2. Эти поверхности обрабатываются одновременно. Для расчета нормы штучного времени принимаем как обработку одной поверхности. По карте 60 принимаем табличное значение длины /—3025 мм при глубине резания t —20 мм. При этом toIOO—12,35 мин. Основное время на поверхностях 2 и 3 будет равно

= 17,66 мин-1,2 = 21,2 мин.

Обработка поверхностей 4 и 5. Эти поверхности также обрабатываются одновременно. Расчет основного времени ведется аналогично по карте 62 как отрезание. При глубине резания t—20 мм tO(00— 42 мин. Основное время в этом случае будет равно:

t0 — JLtg(yj)-. = 26,46 мин* 1,2 = 31,75 мин

15

Определение вспомогательного времени, связанного с переходом

При установке резца на черновой проход по разметке и при длине рабочей поверхности стола 3000 мм вспомогательное время будет равно 0,55 — 3 — 1,65 мин (карта 57). Дополнительно следует добавлять время на приемы, не вошедшие в комплексы:

изменить скорость движения стола 1 раз на 0,09 мин;

изменить величину подачи 2 раза по 0,08 мин;

установить и снять резец в державку 4 раза по 0,4 мин.

Итого: t. дополнительное равно 1,85 мин.

Вспомогательное время на установку и снятие детали определяется по карте 56, лист 1. При установке детали на столе с выверкой и креплением 4 болтами и массой детали 2600 кг t,,—10,5 мин.

На переустановку детали принимаем время, равное 10,5 мин. Итого 21,0 мин.

Вспомогательное время на операцию составит

t, — t..„+1, (0,55 • 3) +1,85 + 21,0 — 24,5 мин.

По карте 1 определяется поправочный коэффициент на вспомогательное время в зависимости от суммарной продолжительности обработки партии деталей по трудоемкости. При трудоемкости обработки партии деталей более 4 смен этот коэффициент равен 0,87.

1, — 24,5 • 0,87 — 21^ мин.

Определение времени на обслуживание рабочего места, отдых и личные потребности

Время на обслуживание рабочего места определяется по карте 54 и составляет 4,0%.

Время перерывов на отдых и личные потребности составляет 4% от оперативного по карте 53.

Определение нормы штучного времени

Норма штучного времени определяется по формуле

Т,„ = (to + ( I + —

=(83,65 + 24,5 • 0,87)I +-^-) =

“(83,65 + 21,3). 1,08= 104,95-1,08= 113,3 мин.

Определение нормы времени

Норма времени определяется по формуле

Н.р = Тш — 113,3 + — +г1+ 8 = 113,3+ 1,03= 114,33 мин. 16

|

Таблица 4 Определение нормы времени Среднесерийное производство |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

2. ХАРАКТЕРИСТИКА ПРИМЕНЯЕМОГО ОБОРУДОВАНИЯ

И ТЕХНОЛОГИЯ РАБОТЫ

2.1. Нормативы времени рассчитаны для применения при норми-ровании работ, выполняемых на оборудовании широко распростра-ценных на предприятиях конструкций отечественного производства. К числу распространенных конструкций относятся станки: продольно-строгальные 7210, 7212,7А256, 7242А и др., поперечно-строгальные 7835, 7Д36, 7Д37, 7Б35, 7Б36 и др., долбежные 7А412, 7Б412, 7А420,7Е420, 7Д430,7М430.

Технической и технологической характеристикой этих моделей станков является то, что они имеют полный набор подач, чисел двойных ходов и достаточную мощность.

|

Таблица 5 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Приведенные в сборнике нормативы времени на выполнение технологических операций рассчитаны на характерную для мелкосерийного, единичного и среднесерийного производства организацию труда и рабочих мест.

Уровень режимов резания был установлен с учетом использования режущих свойств инструмента и для обработки на современном, наиболее распространенном оборудовании.

18

При этом учитывались также возможности инструмента по его прочности (по сечению державки резца и размерам пластинки твердого сплава) и мощность станка.

Неполное штучное время обработки на строгальных станках установлено отдельно для станков средней и повышенной мощности.

При расчете основного (технологического) времени скорости обратного хода стола (или ползуна) были приняты с двойным увеличением по сравнению со скоростью рабочего хода (^ „—2^.0, но не ниже 30 м/мин для продольно-строгальных станков и на 25% выше (vk.x~ 1.25 ч>.д) Для поперечно-строгальных и долбежных станков.

Для продольно-строгальных станков нормативы неполного штучного времени рассчитаны на обработку поверхности одним резцом.

В целях лучшего использования оборудования и повышения производительности следует там, где это возможно, вести обработку одновременно несколькими суппортами, что сократит время обработки. Число одновременно работающих суппортов определяется исходя из конфигурации обрабатываемой детали с учетом расположения суппортов станка.

Выбранное число одновременно работающих суппортов должно быть проверено по мощности станка.

При проверке сумма значений мощности на резание для всех суппортов, определяемых по картам нормативов, не должна превышать эффективной мощности станка при данной скорости резания.

Кроме проверки по мощности, должна быть проведена проверка по неполному штучному времени для определения общего времени с таким расчетом, чтобы суммарное время при одновременной обработке несколькими суппортами не превышало время раздельной обработки каждой из этих поверхностей одним суппортом, что встречается в случаях, когда обрабатываемые поверхности имеют большую разницу в размерах по длине и ширине.

При одновременной обработке различных поверхhoci ей должен приниматься следующий порядок расчета неполного штучного времени:

определяется время на каждую из обрабатываемых поверхностей;

сравнивается неполное штучное время на обработку всех поверхностей и в норму штучного времени включается только время обработки одной поверхности, для которой неполное штучное время строгания имеет наибольшее значение, при этом неполное штучное время, установленное по карте нормативов на обработку этой поверхности, умножается на коэффициент 1,2.

Время обработки других поверхностей считается перекрываемым и в норму штучного времени не включается.

При обработке одной поверхности двумя суппортами неполное штучное время, установленное по карте нормативов, на обработку поверхности одним резцом умножается на коэффициент 0,6.

19

3. ОРГАНИЗАЦИЯ ТРУДА

3.1. На участке станочных работ рабочее место должно быть оснащено всем необходимым в соответствии с требованиями производственного процесса и условиями выполнения работы с соблюдением правил санитарной гигиены и техники безопасности.

Расположение оборудования на рабочем месте, инвентаря, производственной мебели, тары, стеллажей для заготовок и готовой продукции планируется с таким расчетом, чтобы не создавалось стесненных условий работы, лишних затрат времени на хождения и поиски.

При рациональной организации рабочих мест рекомендуется придерживаться существующих общих положений (см. Типовые проекты организации труда на рабочих местах станочников. Оргстанкин-пром):

освещение рабочего места должно быть достаточным и правильным. Требуемая освещенность определяется характером выполняемой работы и действующими санитарными нормами. При местном освещении свет не должен слепить глаза, тень не должна падать на обрабатываемую деталь;

на рабочем месте имеется инструкционно-эксплуатационная карта для выбора режимов резания;

инструменты и приспособления располагаются на рабочем месте в определенном, удобном для пользования порядке;

участок обработки тяжелых деталей оснащен подъемно-транспортными устройствами.

Ниже приведены примеры типовой планировки рабочих мест станочников (строгальщиков, долбежников).

Рис. 3.2:

/-шкаф инструментальный CM37I2.09; площадки к станку CM3744.lt; S — стеллаж* подставка СД3702.ЮА; 4 — подставки под корпусные детали СД3738.05; 5-планшет для чертежей СМ3799.05; 6 — решетка под ноги рабочему.

1. ОБЩАЯ ЧАСТЬ

1.1. Укрупненные нормативы времени разработаны для нормирования станочных работ в условиях единичного, мелкосерийного и на участках со среднесерийным типом производства.

1.2. При внедрении бригадной формы организации труда нормативы могут быть использованы для расчета комплексных норм в соответствии с Методическими рекомендациями по нормированию труда рабочих в условиях коллективных форм его организации и стимулирования (М.: Экономика, 1987), разработанными НИИ труда Государственного комитета СССР по труду и социальным вопросам.

1.3. Сборник содержит нормативы подготовительно-заключительного времени, времени на установку и снятие детали, укрупненные нормативы неполного штучного времени на рабочий ход (для пазов— на обработку поверхности) для условий единичного и мелкосерийного производства и нормативы времени на обработку единицы длины поверхности для участков со среднесерийным типом производства на работы, выполняемые на строгальных и долбежных станках.

1.4 В сборник включен ряд приложений, содержащих справочный материал:

механические свойства основных конструкционных углеродистых и легированных сталей и чугуна;

числовые величины скорости резания, числа двойных ходов и допустимой тяговой силы при работе на поперечно-строгальных и долбежных станках;

числовые величины врезания перебега резцов на строгальных и долбежных станках;

числовые величины вспомогательного времени, связанного с переходом, включенного в состав неполного штучного времени.

1.5. При разработке нормативов в качестве исходных данных были использованы следующие материалы:

Общемашиностроительные нормативы времени вспомогательного на обслуживание рабочего места и подготовительно-заключительного при работе на металлорежущих станках. Мелкосерийное и единичное производство;

3

Общемашиностроительные нормативы времени вспомогательного на обслуживание рабочего места и подготовительно-заключительного при работе на металлорежущих станках. Среднесерийное и крупносерийное производство;

I*

3.2. Типовая планировка рабочих мест станочников.

|

1600 |

|

Рис. 3.1: / — тумбочка инструмент тельная двухсекционная С374605; 2 — стол проиу* •одственный C3702.SI; J-стеллаж.подставка СД3702 10А*; 4 — тара произвол венная; 5 — планшет для чертежей СД375004; 6-решетка под ноги рабочему |

3.2.1. Рабочее место строгальщика, работающего на поперечно-строгальном станке.

Предназначен для складывания крупногабаритных деталей или тары с деталями для второй смены. Местоположение определяется конкретными условиями

3.2.2. Рабочее место строгальщика, работающего на продольно<трО’ гальном станке.

2

21

Общемашиностроительные нормативы режимов резания для тех* нического нормирования работ на металлорежущих станках. Часть I; материалы фотохронометражных наблюдений; паспортные данные металлорежущих станков; результаты анализа трудового процесса, рациональных методов труда и организации рабочего места; техническая литература.

1.6. Нормативы рассчитаны на использование их в основных и вспомогательных цехах машиностроительных и металлообрабатывающих заводов по различным типам производств.

Тип производства характеризуется коэффициентом закрепления операций (Кю) в соответствии с ГОСТ 3.1108-74.

Коэффициент закрепления операций определяется по формуле

где О —число различных технологических операций, выполненных или подлежащих выполнению п течение месяца;

Р — число рабочих мест.

В соответствии с указанным ГОСТом этот коэффициент принимают равным:

20 < Км<40—мелкосерийное производство;

10 < Кэ.о< 20—среднесерийное производство;

Кз.о не регламентируется — единичное производство.

Мелкосерийное и единичное производство характеризуется широкой номенклатурой изготовляемых изделий и малым объемом их выпуска.

Обработка деталей производится преимущественно на универсаль* ном оборудовании с применением универсальных, нормализованных и специальных приспособлений и инструментов.

Наряды на выполнение работ, технологическую документацию, инструмент и приспособления получает сам рабочий и доставляет на рабочее место. Заготовки на рабочее место доставляются рабо* чими, обслуживающими производство. Заточка инструмента централизована. Станки, обрабатывающие тяжелые детали, оборудованы подъемно-транспортными средствами.

Среднесерийное производство характеризуется ограниченной номенклатурой изделий, изготовляемых периодически повторяющимися партиями, и сравнительно большим объемом выпуска.

Обработка деталей производится преимущественно на универсальном оборудовании с применением универсальных нормализованных и специальных приспособлений и инструментов.

Детали, сходные по конструктивным и технологическим признакам, закреплены за группой станков, имеющих одинаковые эксплуатационные характеристики.

Продолжительность цикла работы станка между двумя переналадками при обработке партий деталей средних размеров составляет по

4

времени от 0,25 до 4 рабочих смен. За раоочим местом закреплено от 11 до 20 операций.

Обработка деталей на станках выполняется на основании подробно разработанных технологических карт с указанием режимов работы оборудования, времени выполнения каждого перехода и нормы штучного времени.

Наряды на выполнение работ, технологическая документация, заготовки, предусмотренные технологией инструменты и приспособления доставляются к рабочему месту рабочими, обслуживающими производство. Инструмент затачивается в централизованном порядке. Станки, обрабатывающие тяжелые детали, оборудованы подъемнотранспортными средствами. Рабочее место обеспечено необходимым комплектом приспособлений, способствующих сокращению вспомогательного времени.

Нормативы времени рассчитаны на одноинструментную обработку в условиях одностаночного обслуживания. При расчете норм времени в условиях многостаночного обслуживания необходимо руководствоваться Межотраслевыми методическими рекомендациями и научно обоснованными нормативными материалами по развитию многостаночного обслуживания и расширению зон обслуживания в промышленности (М.: НИИ труда, 1983).

1.7. Норма времени и ее составляющие.

1.7.1. Норма времени на выполнение станочной операции 11„,> состоит из нормы подготовительно-заключительного времени (I») и нормы штучного времени (Ти>) и определяется по формуле

Н_ Т I 1,1 пр — «111 “Г “ I

где Нор — норма времени, мин;

Т,„ — норма штучного времени, мин;

t„i — подготовительно-заключительное время, мин;

q — число деталей в партии, шт.

1.7.2. Для единичного и мелкосерийного типа производства норма штучного времени Т„. определяется по формуле

Т„,—| U у+(( и +1„ ‘и + … +t„ inl-Ктш-К,

где In у —вспомогательное время на установку и снятие детали,

мин;

1>мшЛ| пр…..неполное штучное время на обработку поверхности,

мин;

КТ|„ — коэффициент к норме штучного времени в зависимости от партии деталей в единичном и мелкосерийном производстве;

К -коэффициент к норме штучного времени в зависимости от числа обслуживаемых станков.

5

1,7,3. Для среднесерийного типа производства норма штучного времени (Тш) определяется по формуле

•» 100 ’ *°loo4o»n

[( loo *to-oWb юо 4*

I») 4~ (t*y + Urn*i| + ten *ij + …

— вспомогательное время, связанное с переходом, мин;

— основное время на обработку 100 мм (10 мм) длины обрабатываемой поверхности, мин;

— расчетная длина обрабатываемой поверхности, мм;

— число рабочих ходов;

— коэффициент к норме вспомогательного времени в зависимости от характера серийности работ в сре знесерийном производстве;

— время на обслуживание рабочего места, % от оперативного времени;

— время на отдых и лич1 ые потребности, % от оперативного времени.

… + t. • i„) • K,.)] • ( 1 + ■fa,tSrg-) .

|

где |

||||||||||||||

|

||||||||||||||

|

40бс |

Вотл

Необходимым условием, определяющим возможность расчета технически обоснованных норм времени по данным нормативам, является наличие предварительно разработанного маршрутного технологического процесса по операциям с указанием в нем обрабатываемых поверхностей, их размеров и характера обработки.

1.7.4. Нормативы подготовительно-заключительного времени предусматривают выполнение следующих работ; получение наряда и технической документации; ознакомление с работой, чертежом и получение инструктажа; получение недостающих на рабочем месте инструментов и приспособлений;

подготовку рабочего места, наладку и переналадку оборудования, инструментов и приспособлений;

снятие инструментов и приспособлений по окончании обработки партии деталей и другие подготовительно-заключительные работы, связанные с изготовлением данной партии деталей.

Нормативы подготовительно-заключительного вр мени приведены в виде укрупненных комплексов приемов работы.

Кроме того, в картах приведены нормативы времени на выполнение отдельных приемов подготовительно-заключительной работы,

не включенных в комплексы, но которые могут иметь место в отдельных случаях.

В качестве основных факторов, определяющих продолжительность подготовительно-заключительного времени, в нормативах учтены следующие:

1. Тип и основные размерные характеристики станков;

2. Способ установки детали и характер применяемых приспособлений;

3. Число инструментов, участвующих в работе;

4. Необходимость замены установочных приспособлений.

Кроме перечисленных выше факторов продолжительности, учтена также степень сложности подготовки к работе: простая, средней сложности и сложная:

при простой подготовке требуется беглое изучение чертежей и технологического процесса, работа выполняется без частичных переналадок;

при подготовке средней сложности требуется изучение чертежа и технологического процесса; необходимо получение краткого инструктажа от мастера; производится одна частичная переналадка оборудования в процессе обработки партии деталей;

при сложной подготовке требуется тщательное изучение чертежа и технологического процесса, необходим подробный инструктаж от мастера, производятся две-три частичные переналадки оборудования.

В случае когда на станке систематически выполняются однотипные операции по обработке конструктивно сходных деталей, подготовительно-заключительное время должно быть уменьшено по сравнению с нормативным на 30-50%.

1.7.5. В нормативах вспомогательного времени на установку и снятие детали (карты 3, 30, 45) предусмотрены все типовые способы установки, выверки и крепления детали. В качестве фактора продолжительности времени установки принята масса детали и способ ее крепления, тип приспособления, характер выверки, характер установочной поверхности и др.

Время на установку приведено укрупненно на комплексы приемов. При работе с заготовками в комплексы включены приемы: установить деталь, выверить и закрепить ее; включить и выключить станок; открепить деталь; снять деталь со станка; транспортировать ее на место; очистить приспособление или поверхность стола от стружки.

При работе с краном кроме перечисленных основных приемов в состав комплексов включены также приемы: вызвать кран; застро-пить деталь и отстропить деталь.

Нормативами предусматривается установка и снятие детали массой до 20 кг вручную и свыше 20 кг с помощью подъемных механизмов.

Установка вручную детали массой свыше 20 кг приведена в нормативах для использования в отдельных случаях при обработке на участках, где отсутствуют подъемно-транспортные средства.

7

Для работ, выполняемых с помощью подъемных механизмов, в нормативах предусматривается применение двух видов подъемных устройств:

подъемника при станке (или группе станков), обслуживаемого самим исполнителем работы;

мостового крана.

В последнем случае нормативами учтено время на вызов крана— 1,5 мин.

В целях упрощения расчетов вспомогательное время на установку и снятие детали для мелкосерийного и единичного производства (карты 3, 4, 5, б, 30, 31, 45, 46) приведено с учетом времени на обслуживание рабочего места, перерывов на отдых и личные потребности.

1.7.6. Нормативы неполного штучного времени включают:

основное время;

вспомогательное время, связанное с переходом;

вспомогательное время на изменение режима работы станка и смену инструмента;

время на обслуживание рабочего места, перерывы на отдых и личные потребности.

Основное время рассчитывалось на основе режимов резания, по общемашиностроительным нормативам режимов резания с учетом технологических факторов, влияющих на режим и время обработки. Принятые при расчете основного времени режимы резания приведены в картах нормативов.

Режимы резания установлены применительно к условиям обработки универсальными режущими инструментами из наиболее частэ применяемых марок инструментальных материалов на распространенном в мелкосерийном и среднесерийном производстве оборудовании.

При этом учитывались мощность оборудования, прочность режущего инструмента, прочность и жесткость системы «станок—приспособление—инструмент—деталь» и другие факторы.

Неполное штучное время на обработку поверхности в нормативах приведено на один рабочий ход применительно к различным значениям глубины резания.

При прорезке пазов неполное штучное время дано на поверхность с учетом числа рабочих ходов, указанных в нормативных картах. При черновой обработке режимы резания установлены с учетом обработки по корке.

Вспомогательное время, связанное с переходом, принятое при расчете неполного штучного времени, установлено по Общемашиностроительным нормативам времени вспомогательного на обслуживание рабочего места и подготовительно-заключительного при работе на металлорежущих станках. Единичное и мелкосерийное про изводство (М.: НИИ труда, 1982).

При определении числовых величин наряду с приемами, повторяю-

8

щимися с каждым переходом, были учтены приемы, не вошедшие в комплекс вспомогательного времени (изменение режима работы, смена инструмента и т. д.).

Время на обслуживание рабочего места, перерывы на отдых и личные потребности включено в неполное штучное время в соответствии с табл. 1.

|

Таблица 1 Время иа обслуживание рабочего места, отдых и личные потребности |

||||||||||||||||||

|

Неполное штучное время в картах нормативов рассчитано для определенных технологических условий выполнения работы.

Для случаев обработки, отличных от принятых при расчете нормативов, в картах приводятся поправочные коэффициенты на неполное штучное время, учитывающие другие условия выполнения работ.

Норма штучного времени, установленная по настоящим нормативам, применяется с коэффициентом в зависимости от партии деталей в единичном и мелкосерийном производстве (Кти,)и с коэффициентом в зависимости от числа обслуживаемых станков (К). Поправочные коэффициенты приведены в карте 1.

1.7.7. Время на обработку единицы длины поверхности включает в себя основное время на обработку 100 мм расчетной длины обрабатываемой поверхности (при строгании плоскостей) и 10 мм глубины паза или отрезания (для обработки пазов и отрезания).

Нормативы предусматривают обработку деталей из стали и чугуна различных марок на станках различной мощности.

Режущий инструмент для черновой обработки деталей —резцы с пластинками Т5К10 для стали и ВК8 для чугуна; для чистовой обработки-резцы с пластинками Т15К6 для стали и ВК8—для чугуна, а также из стали Р6М5.

Особое внимание уделено выбору наиболее рациональной глубины резания, величины подачи и числа двойных ходов.

Глубина резания принята с учетом припуска на обработку соответственно ГОСТ 1855-55 на литье и ГОСТ 7062-79 и ГОСТ 7872-75 на поковки и прокат.

В картах нормативов для каждого параметра обрабатываемой поверхности приводятся различные значения глубины резания, что дает возможность рассчитать норму времени при оптимальном числе рабочих ходов.

9

При определении подачи учитываются факторы, влияющие на ее величину: шероховатость обрабатываемой поверхности, усилие резания, прочность пластин твердого сплава, зажимные приспособления в зависимости от способа зажима детали, жесткость системы «станок—приспособление—инструмент—деталь», прочность механизма подачи, мощность станка и т. п.

Вылет резцов из резцовой головки принят равным 2,5h (h— высота державки резца).

Вспомогательное время, связанное с переходом, приведено на один рабочий ход (карты 57, 67, 77).

При расчете нормы штучного времени вспомогательное время должно быть скорректировано на коэффициент в зависимости от характера серийности работ в среднесерийном производстве (К,в).

Поправочные коэффициенты приведены в карте 1.

В условиях многостаночного обслуживания необходимо руководствоваться примечанием, приведенным в карте 1.

При внедрении на предприятиях более прогрессивной, чем это предусмотрено в настоящем сборнике, организации груда, технологии выполнения работ, более эффективного оборудования, механизмов, оснастки и т. а следует разрабатывать и вводить в установленном порядке местные нормативы времени, соответствующие более высокой производительности труда.

1.8. Примеры расчета нормы времени.

1.8.1. Пример расчета нормы времени на продольно-строгальном станке. Единичное и мелкосерийное производство.

Исходные данные:

станок продольно-строгальный, модель 7142А N„—40 кВт, длина стола 6000 мм; деталь—станина;

обрабатываемый материал — чугун серый СЧ15-32, НВ—2,05, ГПа; операция—черновое строгание (под старение) направляющих и боковых плоскостей; масса детали—2740 кг;

режущий инструмент-4 резца проходных с пластинками ВК8 с углом в плане Ф—45° и два резца с углом в плане ф 90°;

способ установки детали—на столе с креплен! ем болтами и планками;

число деталей в партии—5 шт.

[c.13]

Продольно-строгальные станки в табл. 4 не включены, так как у них диапазон и число ступеней регулирования подач зависят от конструкции механизма подач (храповой или электрический) и поэтому у разных станков этой группы сильно различаются. У многих современных продольно-строгальных станков подача 5 составляет от О до 6—6,5 или даже до 25 мм на один двойной ход с градацией через

[c.48]

Строгание производится на продольно-строгальных и поперечно-строгальных станках (последние называются шепингами). При строгании на продольно-строгальных станках стол с закрепленной на нем обрабатываемой деталью (или деталями) совершает возвратно-поступательное движение подача в поперечном направлении (поперечная подача) придается резцу путем перемещения резцового суппорта, которое осуществляется прерывисто после каждого рабочего хода. Стружка снимается во время хода стола в одном направлении, т. е. рабочего хода, хотя обратный — холостой ход — совершается со

[c.259]

Основное время для строгальных работ на продольно-строгальных станках определяется также по основной формуле (54), причем значение I равно длине обработки в направлении подачи. Так как в строгальных станках подача идет поперек направлению строгания, т. е. по ширине детали, то в этом случае / будет обозначать ширину строгания, которая сложится из ширины строгаемой поверхности врезания и боковых сходов резца тогда основная формула (54) примет вид

[c.261]

Для получения повышенной чистоты поверхности (в пределах десятых и даже сотых долей миллиметра) тяжелых деталей обработка ведется широкими резцами с большой продольной подачей и малой глубиной резания. В этом случае работают с низкими скоростями резания (до 10 м/мин). Чистота обработки достигается свыше 7 класса, а точность в пределах 3 класса. Широкие резцы применяют и при работе на продольно-строгальных станках с разворотом кромки резца на 65°. На строгальных станках достигается чистота поверхности до 6 класса.

[c.207]

Примечания . Меньшие значения подач следует брать при обработке стали и стального литья при работе на поперечно-строгальных и долбёжных станках и при больших глубинах резания, большие—при обработке чугунов при малых глубинах резания и при работе на продольно-строгальных станках.

[c.81]

Во многих случаях это обычные универсальные станки со специальными наладками. Применяются для обработки круговых цилиндрических поверхностей, наружных или внутренних винтовых поверхностей постоянного шага, особенно, когда шаг их чрезмерно велик для обработки на токарном станке. Главное движение обычно осуществляется изделием, установленным на столе, или в специальных случаях инструментом скорость настраиваемого движения подачи сохраняется постоянной. При обработке винтовых поверхностей (канавок) деталь вращается. Прилагаемые схемы обработки осуществляются на продольно-строгальном станке со специальными наладками

[c.520]

Строгальные станки. У поперечно-строгальных станков целесообразно устраивать автоматическую вертикальную подачу супорта, что в конструктивном отношении легко осуществимо. У крупных продольно — строгальных станков эффективна механизация ускоренного перемещения супортов по траверсе. На станках, обрабатывающих разнообразные изделия, когда часто приходится перемещать траверсу, следует механизировать подъём последней.

[c.716]

Крупные продольно-строгальные станки обычно имеют четыре суппорта два вертикальных и два боковых. Диапазон подач 0,2—10 мм на один двойной ход, что обеспечивает возможность применения на всех станках чистовой обработки широкими резцами с большими подачами.

[c.73]

Обработку выполняют на строгальных станках. На продольно-строгальном станке главное движение осуществляет заготовка, а движение подачи — резец, на по поперечно-строгальном станке главное движение совершает резец, а движение подачи — заготовка, закрепленная на столе станка.

[c.587]

Примечания 1.В числителе приведены значения подач для работы на продольно-строгальных станках, в знаменателе — для работы на поперечно-строгальных и долбежных.

[c.514]

Строгальные станки подразделяют на поперечно-строгальные и продольно-строгальные. У поперечно-строгальных станков движение резания сообщается инструменту, а движение подачи передается на заготовку. У продольно-строгальных станков движение резания сообщается заготовке, а движение подачи — инструменту.

[c.508]

Подачей s называют длину перемещения режущего инструмента за один оборот шпинделя или один двойной ход относительно обрабатываемой детали (токарные, сверлильные, продольно-строгальные станки) или длину перемещения обрабатываемой детали относительно режущего инструмента (фрезерные, поперечно-строгальные станки). На некоторых работах, например фрезерных, за единицу измерения принимают минутную подачу т. е. подачу за 1 мин, и подачу на один зуб многолезвийного инструмента s .

[c.259]

Примечания 1. В числителе приведены подачи при работе на продольно-строгальных станках, в знаменателе — на продольно-строгальных и долбежных.

[c.364]

Процесс строгания, применяемый для обработки фасонных поверхностей, осуществляется на строгальных стайках с прямолинейным движением резания. Строгальные станки делятся на поперечно- и продольно-строгальные. У продольно-строгальных станков движение резания сообщается столу с закрепленной на нем заготовкой, а движение подачи — инструменту (резцу). У поперечно-строгальных станков (рис. 162), наоборот, движение резания (главное движение) сообщается резцу, закрепленному в ползуне станка, а движение подачи — столу, на котором крепится заготовка. Подача при строгании имеет размерность в мм/дв.ход.

[c.175]

Основное отличие между операциями продольного и поперечного строгания заключается в том, что при продольном строгании возвратно-поступательное движение совершает обрабатываемая заготовка (движение подачи совершает инструмент), а при поперечном, наоборот, возвратно-поступательное движение совершает инструмент (движение подачи совершает заготовка). На продольно-строгальных станках можно обрабатывать более крупные детали.

[c.158]

Продольно-строгальные станки характериз. ются тем, что деталь закрепляется на столе станка и совершает вместе с ним прямолинейное (продольное) возвратно-поступательное движение. Поступательное движение является рабочим движением, возвратное — холостым. Резец укрепляют в резцовой головке суппорта станка, осуществляющей движение поперечной подачи (см. рис. 121, в — правый).

[c.239]

На продольно-строгальных станках отклонение от прямолинейности обработанной плоскости (плоскостность) детали может быть в пределах 0,02 мм на 1000 мм длины отклонение от перпендикулярности плоскостей, обработанных за одну установку (без переустановки детали на станке) — в пределах 0,02 мм на 500 мм длины. Поперечно-строгальные станки дают меньшую точность достижимое отклонение от плоскости при горизонтальной подаче 0,02 мм на 300 мм длины от параллельности плоскостей, обработанных за одну установку, 0,03 — 0,04 мм на 300 мм длины.

[c.563]

Процессы строгания и долбления аналогичны, однако в первом случае (при работе на продольно-строгальных станках) движение резания придается заготовке, а движение подачи — резцу во втором — движение резания придается резцу, а движение подачи — заготовке, причем движение подачи осуществляется в плоскости, перпендикулярной направлению движения

[c.193]

Процессы строгания и долбления аналогичны, однако в первом случае (при работе на продольно-строгальных станках) движение резания придается заготовке, а движение подачи — резцу во втором — движение резания придается резцу, а движение подачи — заготовке, причем движение подачи осуществляется в плоскости, перпендикулярной направлению движения резца. Подача может производиться параллельно или перпендикулярно режущей кромке резца или по кругу.

[c.274]

Реечный механизм используется во многих машинах. В сверлильном станке при его помощи осуществляются подача и подъем шпинделя сверла, в продольно-строгальном станке он сообщает поступательное движение столу. Зубчатая рейка в сочетании с системой цилиндрических зубчатых колес применяется в реечном домкрате.

[c.146]

Отличие процесса строгания на продольно-строгальных станках от поперечно-строгальных состоит в том, что главное движение (возвратно-поступательное) получает стол с заготовкой, а поперечную подачу — резец.

[c.83]

Реечные передачи применяются как в приводах главного движения (зубодолбежные, продольно-строгальные станки), так и в приводах подач (токарные, сверлильные и другие станки).

[c.259]

На продольно-строгальных станках (рис. 212, г) главное движение сообщается заготовке, а движение подачи — инструменту (резцу). На поперечно-строгальных и долбежных станках, наоборот, главное движение осуществляется резцом, а движение подачи — заготовкой.

[c.418]

Притирочные пасты 572, 573, 593, 652, 656 Притирочные станки для цилиндрических колес 571 Притиры 656, 657 — для зубьев цилиндрических колес 572 Прбволочки для проверки среднего диаметра резьбы метчиков 343, 344 Продольно-строгальные станки— Подачи 237, 238

[c.794]

Применение твердого сплава при работе на продольно-строгаль-ных станках сдерживается недостаточными возможностями имеющегося оборудования. Так, при строгании стальных деталей (а,= =75 кг/мм ) с глубиной резания =25 мм и подачей s=l,8 мм/об потребное усилие резания Р =8380 кг, N =22,5 кет и v= = 16,5 mImuh. При работе несколькими суппортами потребное усилие будет возрастать пропорционально, однако имеющееся оборудование этого обеспечить не может. На фиг. 41 представлен график зависимости наибольшего усилия резания от рабочей скорости движения стола продольно-строгального станка фирмы < Вальдрих модели WZH7B, построенной инж. М. Н. Жужгиным. График построен на основании зависимости допустимого усилия резания от мощности мотора главного привода, рабочей скорости стола,

[c.134]

Чистовые операции при обработке крупных деталей представляют наибольшие трудности. Так, на продольно-строгальных станках обычно достигается пятый класс чистоты поверхности. Только внедрение широких резцов с поворотом режущей кромки на 65° дает возможность за счет применения малых глубин резания и больших подач получать 6 класс чистоты поверхности. Для повышения производительности этого вида оборудования надо внедря гь новую марку твердого сплава ТТ7К12, применение которого при работе на продольно-строгальных станках увеличивает режим . резания на 40%. Для повышения чистоты поверхности, получаемой при работе на продольно-строгальных станках, применяют шлифовальные или полировальные приспособления, которые обыкновенно бывают малопроизводительными и требуют больших работ для предохранения направляюш,их станка от попадания абразивной пыли.

[c.389]

Применение продольно-строгальных станков моделей 7212 и 7112 позволяет избежать этих недостатков. Для повыгпения производительности и работы без удара эти станки осуществляют автоматически следующие движения медленное врезание инструмента в деталь разгон стола до установленной скорости резания и обработку при этой скорости снижение скорости движения стола перед выходом резца из заготовки быстрый возврат стола подачу суппортов с резцами.

[c.246]

Примечание. При обработке чугуна на продольно-строгальных станках широкими резцами (ipi = 0°) из твердого сплава ВК8 подача выбп-рается в пределах 10 — 20 мм/дв. ход в зависимости от глубины резания и требуемой чистоты поверхности.

[c.237]

Чугунные направляющие металлорежущих станков во время капитального ремонта строгаются широкими резцами. После получения правильной макрогеометрии направляющих производится их обкатывание. Для обкатывания направляющих используются ролики с профильным радиусом 70—150 мм, позволяющие применять подачи 1—2 мм1дв. ход при максимальной скорости, допускаемой станком. Трудоемкость чистовой обработки квадратного метра поверхности направляющих снижается по сравнению с шабрением с 13,5 до 0,Ач. Так, например, известен опыт обкатывания станин уникальных, токарных станков длиной 10—25 м, имеющих две—четыре плоские направляющие шириной 250—400 мм, станин продольно-строгальных станков длиной до 15л и др. На рис. 90 показано обкатывание направляющих станины продольно-строгального станка.

[c.156]

Чистовой строгальный чашечный резец (рис. 2) конструкции ВНИИ предназначен для обработки больших поверхностей на крупных продольно-строгальных станках. Угол наклона главного режущего лезвия % и задний угол а получают разворотом оси чашки в двух взаимно перпендикулярных плоскостях на углы Рпр=3° и Рпоп = 1 30 -5 1° 40 (угол Рпоп получают разворотом резца в плоскости суппорта станка). Эти резцы применяют для обработки мягкой стали по 4— 5-му классам шероховатости при глубине резания до 0,25 мм, подаче 4 мм/дв, ход и скорости резания 6—8 м/мин.

[c.354]

Процесс строгания, применяемый для обработки плоскостей и фасонных повеохностей осуществляется на строгальных станках с прямолинейным главным (рабочим) движением. Строгальные станки делятся на продольно- и поперечно-строгальные. У продольно-строгальных станков главное движение имеет стол с закрепленной на нем заготовкой, а движение подачи — инструмент (резец). У поперечно-строгальных станков (фиг. 166), наоборот, главное движение имеет резец, -закрепленный в ползуне станка, а движение подачи — стол, на котором крепится заготовка.

[c.211]

Высокопроизводительное строгание резцами, оснащенным пластинками из твердых сплавов, как более производительны метод находит в металлообрабатывающе промышленност широкое применение. Однако скорость резания на современны строгальных станках не превышает 80 м/мин, а на станках стары моделей 40—50 м/мин, несмотря на то, что продольно-строгальны станки, как правило, имеют электродвигатели большой мощноси Для повышения производительности и полного использовани мощности станка остается другой фактор — увеличение подач т. е. строгание с большими подачами.

[c.182]

Различают одно- и двухстоечные компоновки продольно-строгальных станков. Двухстоечные станки отличаются высокой жесткостью и применяются для обработки более крупных деталей, чем одностоечные. Двухстоечные станки оснащаются также фрезерными и шлифовальными головками. В продольно-строгальных станках возвратнопоступательное движение сообщается столу р деталью, а движение подачи — суппорту с резцами. Подача резца происходит на каждый Двойной ход во время реверсирования стола с слбратного хода на рабочий. При обратном ходе резцедержатели поворачиваются на осях суппортов электромагнитами, и резцы приподнимаются от детали во избежание затирания.

[c.214]

На рис. 87 приведен общий вид продольно-строгального станка. По станине 5 возвратно-поступательно может перемещаться стол 1, на котором закрепляют заготовку. На стойках 4 размещены и могут перемещаться в вертикальном направлении (движение подачи) боковые суппорты 6 и траверса 3. По траверсе, снабженной ходовым винтом, могут передвигаться в горизонтальном направлении Ьерхние суппорты 2 (движение подачи). Салазки верхних суппортов 2 с резцедержателями можно пере-

[c.196]

Строгание. На фиг. 126 показана схема строгания вогнутой поверхности на заготовке 1 при помощи коп1 ра 3, закрепленного на приспособлении 2, установленном на столе продольно-строгального станка. При такой обработке необходимо освободить гайку суппорта от связи с винтом поперечной подачи.

[c.157]

В иностранной литературе имеются сообщения о чистовой отделке направляющих станков прикатыванием предварительно простроганной или шлифованной поверхности путем прецизионного пластического деформирования. Прикатывание с применением охлаждения керосином производится за две операции сначала широким накатником по всему профилю направляющих с целью уменьшения макроотклонений и волнистости (фиг. 175), затем направляющие подвергаются пластическому деформированию путем обкатки роликом. В резцедержавке продольно-строгального станка вместо резца устанавливается ролик, изготовленный из стали и закаленный до твердости HR 62—64 скорость прикатывания составляет 40— 50 м мин подача 1,5—2 мм дв. ход. После подобного прикатывания получается гладкая полированная поверхность и тонкий наклепанный износостойкий слой. Твердость упрочненной поверхности возрастает (например с НВ 130 до НВ 150). Структура прикатан-

[c.209]

[Строгальный станок по металлу] используется в технологических линиях по изготовлению деталей различного назначения.

Исходные заготовки проходят многоступенчатую обработку на станках определенного типа.

В изделиях, которые производятся на предприятиях машиностроительной отрасли, используются детали разных размеров и конфигурации.

Элементы, имеющие форму тел вращения, обрабатываются на одних станках, а корпусные изделия на других. Методом продольного строгания обрабатываются плоские и фасонные изделия.

Для того чтобы добиться требуемой чистоты поверхности, используются определенные инструменты и технологические приемы.

Устройство

Для качественного выполнения порученных на него функций, строгальные станки должны иметь в своём составе следующие узлы:

- станина;

- блока управления;

- суппорт с одним или несколькими резцедержателями;

- рама (на крупных станках рама имеет портальную конфигурацию, на более мелких – выполняется в виде консоли);

- механизм перемещения стола и/или суппорта;

- рабочий стол с Т-образными пазами для точного позиционирования изделия;

- электродвигатель;

- насосную станцию для подачи в зону строгания смазочно-охлаждающих сред;

- поперечины, соединяющей между собой элементы рамы и придающей ей необходимую жёсткость;

Общий классификационный индекс для такого оборудования включает в себя буквенно-цифровое обозначение вида ХХХХ. Первая цифра обозначает номер группы по классификационной таблиц. Для строгальных станков — это цифра 7. Вторая цифра, указывает на тип станка (1 – одностоечный продольно-строгальный; 2 — двухстоечный продольно-строгальный; 3 – поперечно-строгальный; 4 – долбежные; 5- протяжные горизонтальные; и т.д). Третья и четвертая цифры обозначают наибольший размер обрабатываемой детали.

Схемы обработки металла строганием

Последние две цифры маркировки обозначают основной технологический параметр оборудования. Как правило, это – наибольший габарит обрабатываемого изделия в дециметрах. К примеру, марка 7310 будет указывать на то, что данный агрегат – поперечно-строгальный, и предназначен для обработки металла с максимальной длиной плоскости до 1000 мм. Буква в обозначении (например, 7А110) указывает на модификацию базовой модели (например, наличие гидропривода, дополнительного узла прижима и т.п.). Наличие буквы Ф в обозначении отмечает, что данное оборудование снабжено системой ЧПУ.

Строгальное оборудование следует использовать в технологических кампаниях по обработке и производству разного типа деталей. Исходные разновидности заготовок проходят процесс многоэтапной обработки на станках определённого вида. В оборудовании, производящемся на предприятии машиностроительного типа, используются детали разных конфигураций и габаритов.

Описание строгальной обработки металла

Строгальная обработка является разновидностью механической обработки резанием, при которой за счет возвратно-поступательного движения режущего инструмента происходит срезание поверхности до необходимой формы и размера, при этом обеспечивается шероховатость поверхности, точность размеров и взаиморасположение плоскостей.

В процессе строгальной обработки металла заготовка постепенно перемещается в сторону режущего инструмента, в то время как сам строгальный резец совершает возвратно-поступательные движения в горизонтальной плоскости. Движение резца считается главным.

С каждым поступательным движением строгального резца с детали снимается стружка, толщина которой равна припуску. Толщина, форма и многие другие параметры стружки зависят от материала заготовки и резца, заточки, состояния и размеров режущей кромки.

Внешний вид и форма стружки может многое рассказать о происходящих деформациях во время строгальной обработки металла. С помощью строгания можно производить обработку прямолинейных поверхностей открытого типа либо винтовых.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Движение резания (главная подача) при строгальной обработке является цикличным, и съем слоя металла (или другого материала, из которого изготовлена обрабатываемая деталь) происходит во время прямого, а не обратного движения. Строгальная обработка металла относится к низкоскоростным видам механической обработки.

Резцы изготавливаются из быстрорежущих сталей, обладающих свойством при резком ударном врезании в металлические материалы выдерживать высокие динамические нагрузки, не разрушаясь и не теряя своей геометрической формы заточки лезвийной поверхности. После снятия слоя металла при прямом главном движении резец совершает возвратное движение на холостом ходу, теряя при этом технологическое время. Поэтому такой способ механической обработки не входит в список производительных технологий.

При строгальной обработке режущая поверхность инструмента имеет клинообразную геометрическую форму. При этом прочность и твердость режущего инструмента должны быть выше, чем такие же параметры обрабатываемой детали.

Строгальная обработка металла применяется при работе с пазами, выступами, плоскими поверхностями, при создании рифленых и фасонных поверхностей. Такая технология используется при механической обработке направляющих станин различного металлообрабатывающего оборудования, кромок листов и направляющих штанг, для производства рам и плит. Такой тип станков применяют не только в серийных производствах, но и при выполнении единичных заказов.

Виды строгальных станков по металлу

Классический строгальный станок по металлу осуществляет контролируемое снятие материала определенной толщины с поверхности заготовки. Отличается как точностью выполнения процесса, так и технологическими схемами.

Основным отличием строгальных станков от фрезерных или токарных является конфигурация заготовки и принцип работы. Она не имеет формы вращения – ее стороны зачастую плоские. Резец обрабатывает одну или несколько сторон детали, жестко фиксирующаяся на рабочем столе.

В зависимости от технологии изготовления различают следующие виды оборудования:

- Станки продольно-строгальные («1» – одностоечные, «2» – с двумя стойками). На них можно придавать определенную форму образцам крупным. Как вариант – одновременно подвергать обработке несколько среднегабаритных заготовок. Резец (их может быть и несколько) зафиксирован, а болванка, закрепленная на специальной платформе (столе), перемещается вместе с ней.

- поперечно-строгальные («3»). Движется режущая часть, а заготовка остается неподвижной. Применяется для изготовления деталей больших размеров. Помимо этого, для увеличения скорости производства одновременно может осуществляться несколько типов операций. Это зависит от количества резцов, установленных в шпиндельные пазы резца – от одного до четырех. В результате обработки происходит формирование выемок, канавок и выборок заданной формы.

Кроме этого, существуют станки специального назначения. Они выполняют схожие операции, но отличаются формой воздействия на обрабатываемую деталь:

- долбежные («4»). Проделывают отверстия, делают выборку металла под канавки, выступы, выемки, шлицы, пазы, то есть используются для специфических операций. Их рабочий инструмент называется «долбяк», зубья которого выполняют функцию традиционных резцов. Головка может быть поворотной, что позволяет производить обработку в нескольких плоскостях, под углом.

- Протяжные («5» – горизонтальные; «7» – вертикальные). В основном – для снятия стружки с заготовок большой длины.

- Фасонно-строгальные («9»). Для обработки поверхностей криволинейных (пуансоны, бухты ж/д вагонов и так далее) или с уступами, когда отдельные сегменты поверхности расположены в разных плоскостях.

Элементы, обладающие формой тела вращения, обрабатываются на одних станках, а корпусные предметы уже на других. Метод продольного сгорания применяется при обработке фасонных и плоских изделий. Чтобы добиться наивысшего показателя чистоты и качества поверхности изделия, стоит использовать отдельные инструменты и технологические процессы.

Уступая фрезерным и токарным моделям в производительности и цене, данное оборудование выигрывает в дешевизне закрепляемого рабочего инструмента и в простоте его заточки. По этой причине такие станки рекомендуют купить при необходимости снятия окалины или формировании точных пазов и канавок в плоских и фасонных заготовках за минимальное число заходов

Типы строгальных агрегатов

После анализа геометрических размеров заготовки, а также свойств металла, из которого она изготовлена, отделка поверхности производится на продольно- или поперечно-строгальном агрегате.

Принципиальное отличие этих станков по металлу определяется способом перемещения резца. На продольно-строгальном агрегате движется стол, с зафиксированной на нем обрабатываемой заготовкой.

Таким способом обрабатываются большие болванки. Когда выполняется поперечная строгальная обработка, движется резец, а обрабатываемая деталь закреплена на столе. Этот способ применяется при обработке деталей средних размеров. В каждом конкретном случае выбираются резцы соответствующей конфигурации.

К этому же классу оборудования по обработке металла относятся долбежные, протяжные и фасонно-строгальные механизмы.

Используя резцы различной формы, на таких станках выполняются операции по выборке выемок и пазов, проточке каналов и прорезанию отверстий.

Одной из особенностей строгального станка по металлу является количество установленных режущих инструментов.

ВАЖНО ЗНАТЬ: Советы по ремонту и эксплуатации токарных станков

Некоторые модели рассчитаны на одновременное крепление сразу нескольких резцов.

По этим параметрам выпускаются следующие модели станков:

- односторонние;

- двухсторонние;

- четырехсторонние.

Чем больше режущих инструментов установлено на устройство продольно-строгального типа, тем выше его производительность.

Устройство агрегата продольно-строгального типа

Как предписано техническими характеристиками, продольно строгальные станки применяются при обработке поверхностей на корпусных и ассиметричных деталях, отлитых из чугуна или из сплавов цветных и черных металлов.

Размеры обрабатываемой заготовки определяются техническими возможностями строгального агрегата. Исходную заготовку, которую необходимо обработать, устанавливают на столе.

Стол способен выполнять возвратно-поступательные движения. При этом резец, закрепленный в суппорте, остается неподвижным.

При холостом ходе стола суппорт выполняет движение в сторону, позволяя свободно перемещаться столу в исходную точку.

Такое комплексное движение позволяет обрабатывать большие заготовки сразу же несколькими резцами.

Продольно-строгальный станок для производства металлических изделий скомпонован из станины, стола, суппортов, поперечины, электрооборудования, системы смазки и других узлов.

Длина и ширина рабочей поверхности стола у каждой модели своя. Общим элементом для всех моделей является пульт управления.

При обработке сложных по геометрическим размерам деталей, на суппорт можно установить несколько режущих инструментов. Такой прием сокращает время для обработки изделия.

Устройство агрегата поперечно-строгального типа

Строгальный станок по металлу поперечного типа устанавливается в технологических линиях, где обрабатываются детали малого и среднего размера.

Агрегат используется при строгании горизонтальных, вертикальных и наклонных поверхностей.

Как и в любом металлообрабатывающем станке, основными элементами поперечно-строгального агрегата является станина и основание.

ВАЖНО ЗНАТЬ: Выбираем лучшие сверла по металлу

На эту опору крепятся все узлы и устройства, которые призваны обеспечивать крепление и перемещение соответствующих элементов. Деталь закрепляется на столе по заданным координатам.

Суппорту, с закрепленным в нем резцом, задается движение в определенных пределах.

В процессе обработки металла детали узлы и элементы конструкции совершают сложные движения, целью которых является выполнение заданной программы.

Строгальный агрегат по металлу поперченного типа может работать под ручным управлением или по заданной программе.

Основным считается возвратно-поступательное движение ползуна, на котором закреплен режущий инструмент.

Вспомогательным является движение стола, на котором закреплена обрабатываемая заготовка. Скорость перемещения ползуна регулируется с помощью специальной коробки передач, как в автомобиле.

Перед началом обработки любой детали все механические узлы агрегата нужно смазать машинным маслом.

Резцы для строгальных станков по металлу

Ручной строгальный станок

Строгальные станки по обработке металла применяются для комплектации технологических линий с большой производительностью и ремонтных мастерских. Их преимуществом является относительно простая настройка и обслуживание.

Главным фактором правильной обработки заготовки является выбор соответствующего резца. Он должен быть предназначен для выполнения конкретной операции или иметь универсальную область применения. Для этого в процессе производства резцов применяют болванки из быстрорежущей стали или делают твердосплавные напайки.

Как выбрать строгальный станок?

Продольно-строгальные станки по обработке металлических заготовок широко применяются в разных отраслях индустрии. Это объясняется их надежностью и простотой в эксплуатации.

В некоторых мастерских можно встретить ручной станок для доводки металла строганием. Сегодня такие агрегаты уже не выпускаются и применяются на практике очень редко.

Видео:

Выбирая станок по металлу для решения производственных задач, нужно обращать внимание на технические характеристики и стоимость такого устройства.

При комплектации станка по металлу режущими инструментами, следует приобрести резцы разного типа с определенным запасом.

Практика показывает, что качество инструментальной стали не всегда соответствует стандартам и техническим условиям. В запасе всегда должны иметься инструменты разного профиля и назначения.

Резерв необходимо пополнять перед новым заказом.

Разновидности резцов для строгального оборудования

Резцы, использующиеся для обработки деталей на строгальном станке по металлу, подразделяются по ряду признаков:

- По направлению подачи; (левые и правые)

- По форме головки;(прямые, отогнутые, с оттянутой головкой)

- По способу изготовления;(цельные и составные)

- По виду выполняемой работы.(проходные черновые и чистовые, фасонные, отрезные, канавочные и др.)

Процесс строгания металла происходит лишь при рабочем резце, либо на столах с прочно закреплённой заготовкой.

В тот момент, когда режущий инструмент плотно закреплён в откидном держателе, его процесс изнашивания и истощения будет происходить намного дольше, так как во время обратного хода он начинает откидываться и свободно перемещается по всей поверхности.

Основные критерии выбора модели резца:

- тип оборудования – для продольных или поперечных операций;

- материал режущей кромки. Влияет на скорость и точность работы;

- форма резца. В зависимости от этого параметра будет происходить формирование канавок, отверстий или выборок на поверхности детали.

Существует несколько типов операций, осуществляемые на продольно-строгальном станке. Они могут быть проходные, чистовые, фасонные, подрезные или отрезные. Для увеличения срока службы резцов рекомендуется использовать оборудование с откидной фиксирующей головкой. После первичной обработки резец возвращается в исходное положение. Во время обратного хода он не должен контактировать с поверхностью заготовки.

Наиболее распространенными являются продольно-строгальные станки. Они характеризуются относительно небольшими габаритами и простотой в эксплуатации. Особое внимание следует уделять качеству режущих инструментов. Для обеспечения бесперебойного технологического процесса необходимо иметь небольшой запас.

Разновидности

Строгальный станок по металлу может быть продольно-строгальным или поперечно-строгальным. Принцип обработки заготовок на этих разновидностях принципиально различен. Продольно-строгальные станки предназначены для обработки сравнительно коротких поверхностей, поэтому в них перемещение получает стол, к которому прикрепляется обрабатываемое изделие, в то время, как резец устанавливается в резцовой головке суппорта, и относительно станины станка не движется. В поперечно-строгальном станке всё наоборот: движется резец, а установленный на столе полуфабрикат – неподвижен.

Строгальные станки проигрывают фрезерным в производительности, поскольку имеют стадию холостого хода, когда заготовка или резец перемещаются в новое положение. Зато привод не является таким энергоёмким, т.к. вращательное перемещение рабочего инструмента (как в фрезерных станках) требует от приводного электродвигателя повышенных затрат работы.

Классификация рассматриваемого металлорежущего оборудования может быть произведена и по другим параметрам:

- По типу привода. Выпускаются агрегаты с гидравлическим приводом хода стола (или инструмента), а также с кривошипно-кулисным вариантом привода. У первых скорости подвижных узлов – постоянны, а у вторых могут изменяться сообразно особенностям технологии обработки. Для этого достаточно переустановить в новое положение камень кулисного механизма.

- По количеству рабочих поверхностей, которые могут обрабатываться одновременно. Четырёхсторонние строгальные станки по металлу могут вести обработку одновременно по всем граням полуфабриката, в то время, как двухсторонние – только с противоположных сторон. Соответственно, суппорт станков первой разновидности имеет более сложную конструкцию и предназначается для установки четырёх резцов. Односторонние станки – преимущественно малогабаритные.

- По мощности привода. Малогабаритные станки ограничены в своих функциональных возможностях, но привлекают потребителя небольшой ценой и компактностью, поэтому могут устанавливаться на небольших металлообрабатывающих производствах, или даже в частных мастерских.

- По конфигурации перемещения инструмента или стола. Для сложных траекторий производятся фасонно-строгальные станки по металлу, которые снабжаются системой ЧПУ. Они находят применение в мелкосерийном производстве, при необходимости получения на изделиях сложных плоских поверхностей. Квалификация рабочего при этом особого значения не имеет, поскольку все перемещения выполняются по заблаговременно введенным в память системы координатам.

Обзор лучших моделей поперечно-строгальных станков

Строгальное оборудование с возвратно-поступательным движением резца и неподвижной заготовкой, установленной на столе подач, имеет ограниченную сферу применения и задействуется прежде всего в условиях мелкосерийной и разовой выработки. Тем не менее оно имеет свои преимущества и считается окупаемым при необходимости выполнения черновых и чистовых операций по строганию и подготовке пазов в сравнительно небольших заготовках из металла с плоской и фасонной формой.

Модельный ряд этих станков ограничен, но все предлагаемые устройства ценятся за простоту компоновки, высокую точность обработки, надежность и неприхотливость.

Назначение станка

При продольном строгании перемещение сообщается столу, на котором расположена обрабатываемая заготовка, а резец – неподвижен, и имеет лишь технологические перемещения, связанные с постоянно увеличивающейся глубиной съёма слоя металла. В этом случае данный узел оборудования двигается с различной скоростью: меньшей при рабочем ходе и большей – при возвратном. Скорость главного движения регулировать невозможно. Движение подачи резцу, который закрепляется в инструментальной головке, выполняется в момент окончания холостого хода.

Вид рабочего стола

Повышение производительности продольного строгания (которое по своим абсолютным значениям уступает фрезерованию подобных изделий) возможно лишь за счёт установки на стол нескольких однотипных по размерам полуфабрикатов, технологически группируемых по параметру величины съёма металла. Этим производительность обработки может быть несколько увеличена. Вообще же строгальные станки рассматриваемой конструкции используются при мелкосерийном и единичном производстве продукции. Показаниями к применению технологии продольного строгания являются:

- невозможность фрезерования вследствие быстрого износа фрез, например, при повышенной твёрдости поверхности изделия;

- возможные тепловые деформации детали при её фрезеровании, когда вероятна тепловая деформация, из-за чего изделие потеряет свои, требуемые чертежом, геометрические размеры;

- наличие на предприятии высококвалифицированных рабочих кадров, которые могут вести продольное строгание изделий повышенной ответственности с весьма высокой точностью;

- снижение удельных энергетических затрат при обработке, что положительно влияет на себестоимость конечной продукции.

Сфера применения