Клееный брус считается одним из наиболее прочных и технически совершенных стройматериалов из древесины. Изготавливается он методом склеивания просушенных, отсортированных и отшлифованных досок (ламелей) различной длины и сечения.

Качественный брус не содержит пороков и дефектов, которые разрушают структуру древесины, а естественное напряжение дерева в этом материале минимально, благодаря множественному распилу.

Сегодня активно развивается строительство деревянных домов, и спрос на клееный брус, несмотря на его довольно высокую стоимость, неуклонно растет.

Содержание

- Сырье и материалы для производства бруса

- Технологический процесс производства клееного бруса

- 1. Подготовка сырья

- 2. Удаление дефектов

- 3. Сращивание ламелей по длине

- 4. Шлифовка ламелей

- 5. Склеивание ламелей в брус

- 6. Профилирование бруса

- 7. Изготовление деталей и вырезка пазов

- 8. Завершающие процессы

- Коротко о требованиях к производственному помещению

- Расчетный бизнес план завода по производству клееного бруса

- 1. Организационная форма и юридические аспекты открытия деревообрабатывающего завода

- 2. Пути сбыта клееного бруса

- 3. Капитальные инвестиции

- 4. Затраты на запуск производства

- 5. Норма материальных затрат

- 6. Расчетный выпуск продукции и прибыль

- 7. Себестоимость изготовления клееного бруса с учетом ежемесячных расходов с 4-го месяца работы завода:

- 8. Расчет экономической эффективности и окупаемости производства клееного бруса

Сырье и материалы для производства бруса

Для производства клееного бруса используется древесина хвойных пород (дуб, ясень из-за высокой стоимости сырья – только под заказ). В России бесспорный лидер – сосна, реже используется ель и лиственница. В мировой практике (например, в США и Канаде) применяется древесина кедра, пихты. Наиболее ценным считается сырье из северной древесины – у нее высший класс прочности.

Вид древесных заготовок зависит от длины технологической цепочки. Изначальным материалом для производства клееного бруса может быть:

- пиловочник с последующей окоркой и разрезанием на доску требуемых размеров;

- необрезные доски, которые подготавливаются для дальнейшей обработки на кромкообрезном станке;

- обрезные доски.

Для склеивания ламелей применяют различные виды клея, состав которого зависит от условий эксплуатации будущего бруса:

- полиуретановые – быстроотверждаемые клеи с прозрачным швом;

- меламиновые – прозрачные клеевые составы, применяются при возведении большепролетных конструкций;

- EPI- прозрачные клеевые композиции, широко используются при изготовлении бруса и столярных деталей для малоэтажного строения;

- резорциновые – клеящие составы, оставляющие темный шов. Применяются в производстве бруса, предназначенного для эксплуатации в условиях высокой влажности (судостроение, внешние открытые конструкции зданий, при возведении мостов и т.д.)

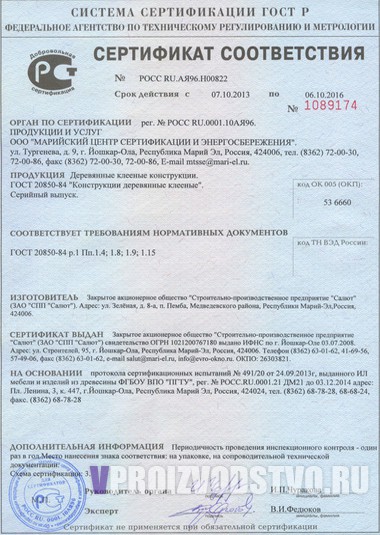

Производство клееного бруса не требует лицензирования. По закону, обязательной сертификации подлегает только брус, используемый для конструкций несущих балок.

Продукция должна получить сертификат качества на соответствие стандартам:

- ГОСТ 20850-84 Конструкции деревянные клееные. Общие технические условия

- ГОСТ 19414-90 Древесина клееная массивная. Общие требования

- ГОСТ 15613.4-78 Древесина клееная массивная. Методы определения предела прочности зубчатых клеевых соединений при статическом изгибе

- ГОСТ 25884-83 Конструкции деревянные клееные. Метод определения прочности клеевых соединений при послойном скалывании

- ГОСТ 16588-91 Пилопродукция и деревянные детали. Методы определения влажности

Стеновые, лестничные и прочие строительные элементы – сертифицируются на добровольных началах.

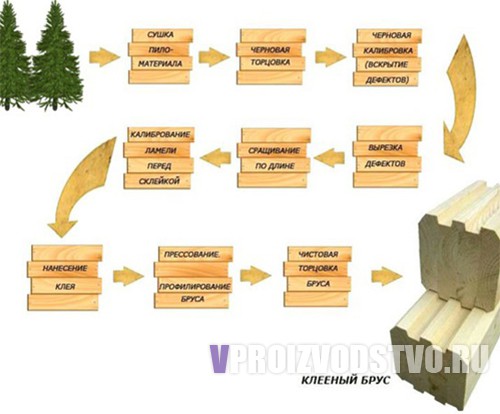

Технологический процесс производства клееного бруса

1. Подготовка сырья

Необрезная доска естественной влажности сортируется, распиливается на заготовки нужной длины и ширины, освобождается от коры, укладывается в штабеля и отправляется на сушку.

По технологии изготовления бруса, высушенная доска для его производства должна быть с влажностью не более 8-12% (±2%) в зависимости от вида клея и количества ламелей в одном изделии. В сушильных камерах подготовленный материал проводит от 7 до 12 дней под постоянным контролем процесса обезвоживания древесины.

2. Удаление дефектов

Высушенная доска отправляется в цех, где проходит черновую калибровку на четырехстороннем станке. Снятие верхнего слоя древесины необходимо для визуального открытия пороков, содержащихся в пиломатериале.

Для качественного бруса недопустимо наличие смоляных карманов, остатков обзола, трещин и других дефектов, которые могут повлиять на целостность конструкции. Поэтому у пропиленных материалов маркируется область для вырезки, и доски отправляются на торцовочный станок

Оператор торцовочного станка вырезает отмеченные куски с дефектами. Отбракованный материал утилизируется (обычно, используется как топливо для сушильных камер).

3. Сращивание ламелей по длине

В отсортированных досках, не содержащих дефектов, на шипорезном станке нарезают шиповую спайку.

На клеенаносящем станке (или вручную) на шипы наносят клеевую массу. Система проходного типа у сборочного пресса позволяет сращивать доски, различные по длине. Заготовка с клеем отправляется в узел автоподачи сборочного пресса. Конвейерная лента продвигает заготовки в сборочную зону пресса. На сборочном прессе ламели соединяются поочередно торцовыми частями.

Заготовка фиксируется прижимной планкой и прессуется в продольном направлении с усилием до 150 кг на 1 см2. Качество соединения обеспечивает мощность гидравлического пресса.

Склеенный фрагмент фиксируется, при достижении запрограммированной длины — отрезается торцовочной пилой, и готовая ламель выталкивается на приемный стол.

4. Шлифовка ламелей

Партии сращенных по длине ламелей снова отправляются на четырехсторонний станок, где производится уже чистовая строжка материала. На этом этапе обеспечивается геометрическая точность заготовок и качество прилегания поверхностей.

5. Склеивание ламелей в брус

После четырехстороннего станка заготовки отправляются в клеенаносящую машину, которая обеспечивает равномерность нанесение и непрерывную подачу клея на одну из широких сторон ламели.

После чего древесина собирается в «пакет» (заготовки для бруса требуемого сечения) и поступает на вертикальный пресс, где выдерживаются под давлением от 15 кг/м2 не менее 30 минут – время, необходимое для кристаллизации клея.

6. Профилирование бруса

После пресса, брус отправляется на «отлеживание». На протяжении 72 ч клей окончательно отвердевает и заготовка поступает на дальнейшую обработку: строгается, профилируется в зависимости от вида бруса, покрывается защитными составами, предохраняющими древесину от деформации и биологического воздействия.

7. Изготовление деталей и вырезка пазов

В зависимости от типа будущей конструкции, из профилированных заготовок вырезаются детали соединения. На чашкозарезном станке изготавливаются соединительные узлы, угловые соединения, просверливаются технологические отверстия.

8. Завершающие процессы

Готовый брус заново покрывается защитным составом, проходит ОТК и упаковывается для отгрузки или отправляется на склад хранения.

Схематически, технологический процесс производства клееного бруса можно представить так.

Коротко о требованиях к производственному помещению

- площадь – не менее 1000 м2, на которой помимо производственных цехов предусмотрено помещение для сушилок, хранение сырья, готовой продукции;- круглогодичная температура не ниже 18 С°;

- трехфазная сеть;

- наличие подъездных путей;

- отапливаемость, контроль над уровнем влажности во всех цехах (не выше 65%);

- продуманная система уборки и утилизации древесных отходов (используются как топливо для хозяйственных нужд либо вывозятся на предприятия, изготавливающие ДСП и ДВП);

- оборудованная вентиляция по СНиП 41-01-2003;

- облицовка пола и стен внутри цеха несгораемыми материалами (в идеале – плитка, бетон, кирпич), которые не дают искр и обеспечивают легкую очистку от загрязнений;

- обеспечение пожарной безопасности, согласно СНиП 21-01-97.

Расчетный бизнес план завода по производству клееного бруса

1. Организационная форма и юридические аспекты открытия деревообрабатывающего завода

Для оформления производственной деятельности было решено открыть ООО на общей системе налогообложения.

ОКВЭД:

- 20.20.22 Производство модифицированной древесины

- 20.30.1 Производство деревянных строительных конструкций и столярных изделий

2. Пути сбыта клееного бруса

- Организации, специализирующиеся на строительстве малоэтажных домов.

- Торговые предприятия, занимающиеся реализацией стройматериалов оптом и в розницу.

- Физические лица (население), возводящие жилые дома, коттеджи, дачи и МАФ (бани, беседки и т.д.).

3. Капитальные инвестиции

Для осуществления производственной деятельности было закуплено следующее оборудование:

- сушильная камера – 510 000 руб;

- кромкообрезной станок – 200 000 руб;

- многопильный станок – 900 000 руб;

- четырехсторонний станок – 1 110 000 руб;

- линия-автомат для сращивания ламелей по длине – 2 150 000 руб;

- шипорезный станок – 1 700 000 руб;

- клеенаносящий автомат– 220 000 руб;

- вертикальный гидравлический пресс – 1 900 000 руб;

- вилочный погрузчик – 500 000 руб

- кран-балка – 300 000 руб

- заточное оборудование – 120 000 руб.

Всего: 9 610 000 руб.

4. Затраты на запуск производства

По предварительным расчетам, для организации технологического процесса понадобится 3 месяца, в течение которых производится юридическое оформление бизнеса, подготовка производственного помещения, сборка, монтаж оборудования и обучение персонала, пусконаладочные работы, отработка технологического процесса, сертифицирование продукции.

Расчетные затраты на этот период:

- Зарплата персонала, задействованного в организации производственного процесса, с учетом налогов – 1 100 000 руб;

- Аренда производственного помещения (2000 м2 * 60 руб. * 3 месяца)– 360 000 руб;

- Другие производственные затраты (автотранспорт, оргтехника, командировочные расходы) – 150 000 руб;

- Создание складских запасов сырья (3200 м3 * 1200 руб) – 3 840 000 руб.

Всего: 5 450 000 руб.

5. Норма материальных затрат

Средневзвешенный коэффициент расхода хвойного пиловочника для производства бруса составляет 2,925 м3/1м3.

То есть, для выпуска 300 м3 бруса понадобится 877,50 м3 сырья.

Расход клеевой массы можно рассчитать по формуле: ((КЛ — 1) * чШЗ * чДз * Х * Киз) + (А * КШ * чТЗ * КЛ * Киз * В * чДз * Y), где

КЛ – количество ламелей;

чШЗ – черновая ширина заготовки;

чДЗ – черновая длина заготовки;Х – норма расхода клея в кг/м2 при склеивании на гладкую фугу;

Киз – кол-во изделий на 1м3 бруса;КШ – кол-во шипов на 1 клеевой шов;

чТЗ – черновая толщина заготовки;Y – норма расхода клея для склеивания на минишип.

Для этого расчета необходимо знать количество швов при сращивании на минишип (В) на 1 погонный метр ламели и длину поперечного сечения минишипа (А). В среднем, для 1 м3 бруса уходит 4-6л клея.

6. Расчетный выпуск продукции и прибыль

С 4-го месяца работа завода доводится до проектной мощности, выпуская 300 м3/месяц строительного бруса. Продажная стоимость 1м3 клееного бруса – 11 200 руб

Планируемая прибыль 300 м3 * 11 200 руб = 3 360 000 руб/месяц.

7. Себестоимость изготовления клееного бруса с учетом ежемесячных расходов с 4-го месяца работы завода:

- аренда производственного цеха – 120 000 руб;

- зарплата управленческого персонала и рабочих (всего 22 человека) с учетом налогов – 381 000 руб;

- электроэнергия, газ – 70 000 руб;

- транспортные расходы – 40 000 руб;

- материальные затраты (пиловочник, клей, пропитка) – 1 240 480 руб;

- прочие расходы (командировочные, услуги сторонних организаций, амортизация) – 80 000 руб.

Итого: 1 931 480 руб/месяц.

Себестоимость 1м3 клееного бруса – 1 931 480 руб / 300м3 = 6 438,27 руб.

8. Расчет экономической эффективности и окупаемости производства клееного бруса

Чистая Прибыль: (3 360 000 руб – 1 931 480 руб) * 9 раб.мес. = 12 856 680 руб/год.

Затраты первого года: (1 931 480 руб * 9 рабочих месяцев) + 9 610 000 руб + 5 450 000 руб = 32 443 320 руб.

Рентабельность производства: (12 856 680 руб/год : (1 931 480 руб * 12 месяцев)) * 100% = 54,3%

Окупаемость первоначальных вложений: (9 610 000 руб + 5 450 000 руб) : 1 428 520 руб = 11 месяцев.

Но необходимо учитывать, что производство бруса – бизнес сезонный. Пик продаж приходится на «строительный период» — с мая по октябрь. Поэтому рассчитывать сроки окупаемости следует с учетом сезонности.

Полезные материалы по теме:

- Распределение возводимого жилья в России по различным технологиям деревянного домостроения

- Виды профиля при производстве клееного бруса

- Почему так важна правильность укладки ламелей при производстве клееного бруса

- Оптимальный вариант подборки станков для предприятия по производству клееного бруса

Как только человек утолит жажду и голод, он начинает задумываться о комфорте. Третьей строкой в перечне наших потребностей идет жилье.

Т.к. доходы многих россиян позволяют построить модный нынче экологичный бревенчатый дом либо облагородить свое старое жилище, то вопрос заработка в этой сфере очень востребован.

Выбираем конкретный сегмент – производство клееного бруса.

Обзор рынка по производству клееных брусьев

Несмотря на не самые благополучные тенденции в российской экономике, уровень достатка многих соотечественников позволяет им задумываться о строительстве своего дома.

Причем по современным стандартам, среди которых есть три главных критерия – комфорт, простота использования и экология.

Последний пункт очень популярен в странах Запада, и эта мода постепенно доходит и до нас. Как нетрудно догадаться, всем стандартам соответствует клееный брус.

Что понимаем под поисковым запросом «клееный брус производство»?

Клееный брус – это такой брус, производство которого сводится к склеиванию двух-трех более тонких досок.

Казалось бы, это должно ухудшить свойства дерева, сделать его слабее, но на практике пропитка современными веществами и клеем делает такой составной брус лишь лучше, крепче и надежнее.

Оно становится более плотным и влагоустойчивым. Улучшаются характеристики теплоизоляции и т.д. При этом современные пропитки сохраняют древесину «дышащей», иначе говоря – экологичной.

Бизнес по изготовлению поддонов

Характерно, что клееный брус почти по всем характеристикам (в том числе и по цене) выгодно отличается от бруса обычного.

Не менее важно и то, что из такого проклеенного бруса можно как из конструктора сложить дом практически любых габаритов (ну, разве что, кроме самых огромных).

Именно из проклеенного бруса дорогих пород дерева состоят дома самых богатых россиян в Подмосковье.

Из такого же бруса, но пород похуже, состоят дома и гораздо менее зажиточных россиян по всей стране – клееный брус очень универсален.

Шипы и пазы на клееном брусе позволяют дом не строить, а скорее составлять из деталей – быстро, просто, но надежно.

Дело в том, что склеить брус можно сразу из трех пород – все три доски могут быть «элитными», две или одна – все это будет влиять на конечную цену.

Можно и весь брусок из дешевых пород сделать – если его правильно обработать во время производства, то по своим свойствам он будет не особо уступать дорогим маркам клееного бруса.

Как уже можно было понять из всего написанного выше, клееный брус является едва ли не самым оптимальным вариантом из наиболее технически совершенных и прочных древесных стройматериалов. Отсюда и его популярность у потребителей.

С точки зрения производства он тоже относительно прост.

По сути, надо лишь распилить доски на ламели (или купить уже готовые), обработать специальным составом, склеить, просушить и продать.

Какой-то особой резьбы по дереву или других сложных операций тут нет – это именно массовое производство проклеенных брусьев с максимально упрощенным процессом.

Впрочем, деревянный массив, пусть и виде бруса, это все равно не бетонные плиты – даже самый дешевый клееный брус из сосны относится к среднему ценовому сегменту в категории стройматериалов.

Это не говоря уже про клееный брус из дорогих пород, который в принципе мало кому доступен.

Тем не менее, богатые люди есть всегда, и потому спрос на такой брус держится стабильно.

Российский рынок по производству брусьев – плюсы и минусы.

Особенность российского рынка клееного бруса и обработки строительных материалов из дерева сводится к двум противоречивым тенденциям:

- В Российской федерации сосредоточена четверть всех мировых запасов древесины.

- В Российской федерации не принято строить из дерева – самый ценный лес вывозится за рубеж.

С последним пунктом многие не согласятся: «Как же так? Российская деревянная изба – наш символ!».

Однако статистика неумолима – на каждый квадратный метр стройматериалов, из которых возводят жилой фонд, приходится лишь 0,05 кубометра деревянных материалов.

Много ли это?

В США и ЕС этот показатель обычно на уровне 0,6 кубометра. То есть более, чем в 10 раз больше. Это при том, что многие европейские страны – импортеры древесины, а Россия – экспортер.

Профессиональные строители эту ситуацию называют «российский парадокс», когда страна богата деревом, но своим же жителям оно не надо.

Хотя на самом деле ответ тут находится на поверхности – уровень жизни. Если среднестатистический европеец может хотя бы раз в жизни купить хороший дом из натурального дерева, то среднестатистический россиянин – нет.

Тут бы на обычную квартирку в «бетонной коробке» накопить, не то что на коттедж. А дома из бруса именно коттеджами в наших широтах и называют, что является символом достатка и престижа.

Производство межкомнатных дверей: пошаговый бизнес план

Однако, несмотря на все дефолты, валютные обвалы и прочие кризисы последних двух десятков лет, ситуация постепенно меняется. Особенно по крупным городам, таким как Москва и Питер (точнее – в пригородах).

Если в начале 90-х и блочное жилье очень ценилось, то сегодня нормой считается кирпич, который совмещает в себе утилитарность и экологичность. Клееный брус в этом случае лишь следующий шаг.

Статистика Росстата демонстрирует последнее заключение лучше всего.

Из года в год доля деревянных стройматериалов в общей «корзине» для подсчетов растет, хотя были два серьезнейших спада – после 1997 и после 2009 годов.

Пока данных за 2016 год нет, но специалисты прогнозируют, что они также будут фиксировать проседание т.к. тренд начался уже в 2015 году. Это означает, что рынок того же бруса сжимается, спрос падает, хотя не все так однозначно.

Перспективы рынка по производству клееных брусьев в России

Рынок строительства за последние пару лет серьезно просел. Это сказалось на спросе на стройматериалы. В том числе и на такой «элитный», как клееный брус.

Однако если посмотреть на реальные показатели, то становится понятным, что рынок не столько сократился, сколько просто замедлился.

Строительство дома – не одномоментное событие. Нужно полгода-год на то, чтобы соорудить себе полноценную избушку из проклеенного бруса.

То есть тот спад, который все прогнозируют по итогам 2016 года, будет отражением ситуации годичной давности, когда рубль активно проседал и никто не знал, а чего, собственно, ждать дальше.

Сейчас ситуация «устаканилась».

Даже американские рейтинговые агентства начали делать финансовый прогноз России как «стабильный», а это означает, что те, у кого есть деньги, выйдут из своей паузы и продолжат строительство.

Но результат этого мы увидим уже, скорее всего, не ранее 2018 года.

Производство проклеенных брусьев: оптимизм или как всегда?

Причина оптимизма игроков рынка в том, что россиянам негде жить.

По крайней мере, так считает Росстат – для удовлетворения спроса на жилье в РФ нужно построить еще около 1,5 млрд. кв. м жилья, из которых на деревянные постройки приходится где-то 20% (клееный брус там занимает где-то треть).

Чтобы понять, много это или мало, укажем, что за год в России строится лишь около 80 тыс. кв. м., а на дерево приходится и того меньше – 8 224 кв. м. Значит, на клееный брус остаются вообще «слезы», а не статистика.

Кстати, тот же Росстат прекратил подсчет производства продукции деревообработки в натуральном выражении в 2010 году, поэтому мы не знаем, сколько в России производится клееных брусьев.

Сделано это было, вероятно, чтобы не развивать панику после кризиса 2009 года, когда статистика производства буквально обвалилась.

Как прекратить разговоры о том, что производство древесины и проклеенного бруса в стране падает?

Тут два варианта: либо нарастить производство проклеенных брусьев, либо прекратить вести подсчеты – «с глаз долой, из сердца вон».

Росстат, очевидно, остановился на последнем инструменте, и потому мы сегодня не можем точно сказать, как выглядит этот рынок в России.

Известно лишь, что точек по производству бруса открывается все больше вблизи крупных городов, чтобы удовлетворить спрос на качественное современное жилье.

В первую очередь речь, конечно, про Москву и Подмосковье. Затем идут Санкт-Петербург и другие города-миллионники европейской части России.

Второй «очаг» деревянного строительства на Дальнем Востоке. К этому стоит добавить очаги поменьше в виде дачных поселков, рассыпанных по всей стране около трасс и ж/д-станций.

Целевая аудитория в производстве клеенных брусьев

Иначе говоря, целевая аудитория для таких домов – российский средний класс, который чрезвычайно широк. Это люди с доходом от 1 000 $ до 4 — 5 000 $ в месяц.

Отметим, что даже им приобрести дом из проклеенного бруса не так уж просто, т.к. цена 1 кубометра этого материала стоит в диапазоне 300 — 1 000$.

В целом, рынок клееного бруса можно разделить на три типа по виду построек и кошельку потенциального покупателя:

-

Элитная застройка.

Те самые роскошные коттеджи, которые складывают из дорого бруса ценных пород, стоимостью 1 000 $ и выше (указываем в долларах, т.к. цены на элитное жилье очень чутко реагируют на курсы валют).

Площадь такого дома обычно составляет 250 кв. м., и из обычного бруса такие крупные «хоромы» просто не построишь – они к этому непригодны.

-

Эконом-класс.

Коттеджи попроще, из дешевой ели или сосны с примесями других пород. Площадь такого дома редко превышает 150 квадратов, что, впрочем, тоже неплохо.

Цена 1 кубометра такого проклеенного бруса стартует с 300 $.

-

Блочные дома.

Да, клееный брус, благодаря своей простоте применения, используется и для блочного строительства «социального» жилья.

Если посмотреть на расценки (около 250 $ за 1 кубометр проклеенного бруса при площади жилья в 80-100 кв. м), то оно уже не кажется таким уж «бедняцким».

Тем не менее, это низший сегмент, который, кстати, активно поддерживает правительство и местные власти в регионах.

Добавим, что для России строительство из проклеенного бруса многоэтажек пока является инновационным.

Однако, исходя из мировой практики, за этим будущее – так что многие закладывают свои заводики по производству клееного бруса в лесистых регионах на перспективу, в ожидании бурного спроса.

То есть вывод по разделу может быть таким: сейчас в России небольшое затишье, но все ждут бурю (бурный рост спроса на клееный брус) уже через пару лет, и по-тихому к этому готовятся.

Производство клееных брусьев: запускаем свой бизнес

Разобравшись с тонкостями противоречивого российского рынка, переходим непосредственно к сути статьи – налаживание своего производства.

Главными для этого дела будут два пункта: сырье и оборудование. Следом идут логистика и квалификация исполнителей.

1) Сырье для бруса

Клееный брус собирают из леса-пиловочника разных пород.

Зачастую используются хвойные породы. Хотя самые зажиточные россияне выбирают лиственные: дуб или ясень, которые стоят за кубометр больше раза в два, чем средняя зарплата по стране.

Бесспорным лидером в России и Восточной Европе в целом считается сосна. Причем сосна северная – южанка считается менее стойкой к перепадам температуры.

Вот тут происходит самый важный момент – можно сказать, момент истины для производства клееного бруса.

На этом этапе вам надо определиться: делать брусья из готовых досок или из необработанных бревен.

Второй вариант дешевле, но сложнее в обработке и мало подходит тем, кто очень далеко от сырьевой базы – лесов.

Первый – проще, но дороже, т.к. цена уже разрезанных досок будет на порядок выше, чем бревен.

Если выбрали пиловочник, то его нужно ободрать, разрезать на подходящую доску, а затем высушить. Необрезанные доски, как нетрудно догадаться, надо обрезать – вот и вся работа.

С обрезанными досками и делать ничего предварительно не надо – они дороже, но и мороки с ними меньше. Эти подготовленные доски стоит называть ламели.

2) «Клей всему голова».

Ламели склеивают с помощью специального клея, который доступен в разных вариациях – зависит от марки древесины и будущих условий эксплуатации бруса.

Клей выделяют в таких категориях:

-

Резорциновый – темный клей, который хорошо защищает от влаги.

Применяется для строительства внешних стен, при строительстве мостов и даже в судостроении.

-

Полиуретановый – самый быстросохнущий и самый популярный тип прозрачного клея.

Выглядит красиво, т.к. не искажает естественный рисунок на древесине, но при этом все показатели имеет средние: средняя влагозащита, средняя устойчивость к перепадам температур, средний срок службы.

Но несомненное преимущество – дешевизна.

-

EPI – тоже прозрачный клей, но больше приспособлен для внутренних конструкций (не любит прямого попадания влаги), для составления блоков в малоэтажных домах.

Используется также для производства столярных украшений, а не только клееного бруса.

- Меламиновый – еще один прозрачный клей, который применяется для производства горизонтальных поверхностей (для большепролетных конструкций).

Бизнес по производству сип панелей

Отметим, что в современных условиях выбор клея и пропитки даже важнее, чем выбор древесины.

Клей делает слабую древесину крепкой, а жесткую – более гибкой, способной выдерживать нагрузки не ломаясь.

Потому тут ни в коем случае нельзя продешевить, иначе рухнувший по вашей вине дом потом долго будет напоминать о себе в кошмарах.

Стандарты качества для производтва проклеенных брусьев.

Чтобы не оказаться в неудобной ситуации (судебного иска, например, от жителей завалившего им на головы дома с вашими бревнами), стоит строго соблюдать технологию и все стандарты.

Чтобы ваша совесть не давала слабину, государство подготовило целый ряд ГОСТов и ТУ.

Нет, этого не стоит пугаться, т.к. возможная прибыль перевесит все недостатки. Чем выше ставки – тем выше и ответственность, так что тут все в порядке.

Самое главное – собственно производство клееных брусьев лицензирования не требует, но вся выпущенная продукция должна соответствовать государственным стандартам.

| № | ГОСТ | Описание |

|---|---|---|

| 1 | 20850-84 | Конструкции деревянные клееные. Общие технические условия |

| 2 | 19414-90 | Древесина клееная массивная. Общие требования |

| 3 | 15613.4-78 | Древесина клееная массивная. Методы определения предела прочности зубчатых клеевых соединений при статическом изгибе |

| 4 | 25884-83 | Конструкции деревянные клееные. Метод определения прочности клеевых соединений при послойном скалывании |

| 5 | 16588-91 | Пилопродукция и деревянные детали. Методы определения влажности |

Немаловажный момент – сертифицируется в обязательном порядке только древесина для несущих балок.

Все остальное – клееный брус для стен, лестниц и прочие не несущие элементы – сертифицируются добровольно.

Это считается преимуществом при торговле (позволяет выставить цену побольше), а также является защитой в случае аварийных ситуаций в новострое.

Технология производства клеенного бруса

1. Подготовка доски

В тонкости столярного дела вдаваться не будем (для этого есть профильные ресурсы), но кратко подать описание технологии производства мы обязаны.

Суть всей технологии сводится к тому, чтобы доски склеить. Но чтобы будущий брус был действительно крепким, древесина должна иметь определенную влажность и прочие нюансы.

Об этом и поговорим.

Итак, если доски у вас в виде пиловочника, то им требуется дополнительная обработка согласно стандартам технологии. Даже уже готовые стандартные доски иногда надо подогнать под свое оборудование.

Чаще всего режут длинные доски на более короткие, которые потом удобно склеивать или, как говорят специалисты, «сращивать».

«Срощенная» доска потом держится лучше, чем цельная древесина. По крайней мере, в теории, если вы сделали все согласно технологии. Умение работать с древесиной, кстати, является главным сдерживающим фактором на этом рынке – квалифицированных столяров не так уж много.

В стране «победившего высшего образования», где даже у уборщиц есть «корочки» диплома, найти выпускника техникума с хорошим опытом работы по профилю очень непросто.

2. Сращивание ламелей по технологии производства клееного бруса

Возвращаясь к нашим доскам, которые уже должны были подсохнуть в специальной сушке до влажности в 8-12%, отметим, что весь период сушки зависит от влажности исходной древесины и занимает обычно около 1 недели.

Еще один важный момент – последняя подгонка и обрезание мелких дефектов производится уже после сушки, иначе после усыхания могут появиться новые дефекты – лучше делать все один раз и в конце.

Готовые отшлифованные доски на специальном шипорезном станке вырезают «шипами» или «лесенкой», чтобы получился эффект шестерни: две вставленные друг в друга доски должны и без клея хорошо держаться, а с клеем они схватываются просто намертво.

*Пример соединения шипов в клееном брусе.

После обработки клеем в специальном станке, ламели объединяют в «пакеты». Иначе говоря – составляют проклеенные доски вместе.

Эти пакеты отправляются в специальный пресс, где они находятся под давлением от 15 кг на кв. м не менее получаса. За это время клей должен подсохнуть и кристаллизоваться, пропитав древесину.

После этого клееный брус «отлеживается» на складе в течение трех суток, чтобы клей точно хорошо схватился.

Как открыть пилораму?

Потом уже почти готовые брусья профилируются (обрезаются под нужный формат), а также пропитываются соответствующим составом – подбирается в зависимости от условий эксплуатации дерева в будущем.

На завершающем этапе в них вырезаются специальные пазы, которые помогут доскам при будущем строительстве.

3. Технология производства клееного бруса: последний этап

В завершении всего клееные брусья еще раз обрабатывается защитным составом. После этого происходит проверка бруса на качество и отправка на склад.

Выглядит все это довольно сложно: сушка после сушки, обрезка после обрезки и т.д., но для всего есть объяснение…

После каждой пропитки и просушки дерево деформируется, а потому его надо заново шлифовать.

Надо понимать, что любая древесина – это натуральный живой материал, склонный реагировать на внешнюю среду. Именно эти пропитки и просушки должны сделать так, чтобы это влияние древесина ощущала меньше всего.

Если все это упростить, то получается вот такая схема:

Технология производства клееного бруса, при всей своей кажущейся простоте, является довольно непростым технологическим процессом.

Что гораздо важнее – процессом долгим (древесине, а затем готовому клееному брусу надо высохнуть). А время, как известно, это деньги.

Теперь вы понимаете, почему «простая доска» стоит так дорого.

Оборудование для производства клееного бруса и персонал

Оборудование для производства клееных брусьев, как видно из предыдущего раздела, вам понадобится самое разное.

Нельзя сказать, что техника для производства проклеенных брусьев сильно отличается от оборудования для изготовления деревянных дверей, например.

Но то, что без серьезных капитальных инвестиций вам не обойтись – это факт.

Оборудование для производства проще всего показать в виде таблицы, с указанием цен и общей сметы по капитальным инвестициям:

| № | Описание | Цена (от дорого к дешевому) в рублях |

|---|---|---|

| 1 | Линия-автомат для сращивания ламелей по длине  |

2 150 000 |

| 2 | Вертикальный гидравлический пресс  |

1 900 000 |

| 3 | Шипорезный станок |

1 700 000 |

| 4 | Четырехсторонний станок  |

1 110 000 |

| 5 | Многопильный станок  |

900 000 |

| 6 | Сушильная камера |

510 000 |

| 7 | Вилочный погрузчик |

500 000 |

| 8 | Кран-балка  |

300 000 |

| 9 | Клеенаносящий автомат |

220 000 |

| 10 | Кромкообрезной станок  |

200 000 |

| 11 | Заточное оборудование  |

120 000 |

| Всего: | 9 610 000 рублей |

Помещение под оборудование для производства бруса.

Подходящее помещение под оборудование для производства клееного бруса не менее важно, чем и само оборудование.

Поскольку речь идет о деревообработке, то потребуется очень много места для сушки дерева. Потому для цеха не рекомендуется выделять площадь менее 1 000 кв. м.

Помимо площади, помещение для производства клееных брусьев имеет целый ряд других требований.

Среди них наличие трехфазной электросети, термостат или другая система контроля за температурой и влажностью в помещении (не допускается чтобы температура на предприятии была ниже 18оС), наличие вентилируемой системы, согласно требованиям пожарной безопасности СНиП 41-01-2003.

К этому надо добавить, что облицовка стен и поверхности пола должны быть огнеупорными и не дающими искр – кирпич, плитка, бетон.

Особые требования к помещению по производству клееных брусьев высказываются по части удобства уборки (трухи и щепы будет очень много – уборка должна быть тщательно налаженной системой), а также иметь удобные подъездные пути.

Последний пункт важен, т.к. доски и пиловочник – громоздкие материалы, доставляемые крупнотоннажными автомобилями.

Им нужно обеспечить разгрузку и загрузку клееным брусом с соблюдением техники безопасности, и без перекрывания дороги остальным участникам движения.

Кстати, на счет опилок – оптимальный вариант не выбрасывать их, а поставлять на предприятия по производству ДСП и ДВП, либо даже наладить это производство у себя.

Если ваше производство проклеенных брусьев еще и возле сырьевой базы находится, и рядом есть крупный город, то такое предприятие с полным циклом производства и сбыта может быть просто мегауспешным.

Насколько это реально? Спросите у тех, кто работает где-нибудь под Питером.

Аренда цеха под все стандарты обойдется где-то в 120 000 рублей в месяц.

Персонал.

Персонал для такого предприятия нужен немаленький.

Вспомните, мы только оборудование указали в виде 11 единиц – для каждого из этих аппаратов нужен минимум один оператор.

С учетом водителей, грузчиков, бухгалтера и руководства, общий штат будет примерно 22 человека с общим зарплатным фондом в районе 381 000 рублей в месяц (с учетом налоговой нагрузки).

Отметим также, что на такое крупное предприятие вряд ли удастся взять бухгалтера на аутсорс. Придется нанимать человека в штат.

Также крайне желательно найти водителя с грузовиком.

А вот услуги уборки могут выполнять либо ваши же сотрудники, либо клининговые фирмы. Это может оказаться дешевле, чем наем специальных сотрудников.

Полный цикл производства клееного бруса.

В ролике вы найдёте все шаги процесса и их особенности:

Считаем расходы и выручку с производства проклеенных брусьев

Начнем с того, что напомним – на капитальные инвестиции (закупку оборудования для производства клееного бруса), мы выделили 9 610 000 руб.

Плюс к этому добавим зарплату персонала в размере 1 100 000 рублей за три первых месяца.

а) Запуск производства.

Почему за три?

Потому что сразу такое крупное предприятие не заработает – нужно собрать всю разрешительную документацию и т.д.

Потому первые три месяца вы будете работать в лучшем случае на склад, а скорее всего – будете простаивать, наполняя склад сырьем.

Но зарплату на запуск высчитать надо, и это будет как раз 1 100 000 рублей.

К этому надо добавить остальные расходы на аренду помещения, закупку автотранспорта и т.д. И самое главное – на закупку того самого сырья, без которого вам ничего не удастся произвести.

Хвойный пиловочник для производства обычно идет из расчета 877,50 кубометров сырья на 300 кубометров бруса или: 2,925 м3/1м3.

Исходя из производственных мощностей вашего оборудования, вам придется закупить 3 200 кубометра древесины.

При цене в 1 200 рублей за кубометр, сумма инвестиций в сырье составит 3 840 000 руб.

Также нужно закупить соответствующее количество клееной массы из расчета 4-6 л клея на 1 кубометр готовой продукции.

Не забываем про коммуналку, а это еще где-то 110 000 рублей в месяц (значит умножаем на 3). Плюс расходы на амортизацию и т.д.

То есть суммарно в первые три месяца вы должны будете вложить в запуск производства 5 500 000 рублей.

b) Итоговая смета на производство борусьев.

Предполагается, что полноценная работа вашего предприятия начнется только с 4-го месяца.

Ежемесячные расходы будут в районе 2 000 000 рублей.

Сюда входит аренда, зарплата персонала, коммуналка и конечно же закупка сырья, которая в месяц вам обойдется в 1 250 000 рублей.

За месяц вы сможете сдать порядка 300 кубометров продукции.

При цене на самый простой сосновый клееный брус в 11 200 рублей объем в 300 кубометров принесет вам 3 360 000 руб./месяц. Еще раз напомним – это минимум.

Цены при поставке конечному потребителю на марку «Прима», например, в четыре раза дороже. Но лучше перестраховаться (заложить меньшую прибыль).

*Пример прайс-листа компании-производителя клееного бруса в России.

с) Чистая прибыль и период окупаемости клеенных брусьев.

- Определяем чистую прибыль в месяц: 3 360 000 – 2 000 000 = 1 360 000 рублей.

- Умножаем на 9 рабочих месяцев (12 – 3 месяца простоя = 9).

- Получаем сумму в 12 240 000 рублей – это наша чистая прибыль.

Не забываем о простое первые три месяца (1 250 000 * 3 = 3 750 000 рублей) и капитальные инвестиции в размере 5 500 000 рублей.

Суммарные капитальные инвестиции на запуск производства будут в размере 9 250 000 рублей.

С учетом чистой прибыли в размере 1 360 000 рублей в месяц, мы сможем вернуть эти инвестиции за 7 месяцев (а с учетом реальных рыночных цен и роста цен на обработанную древесину – еще раньше).

Для столь крупного дела, как производство клееного бруса, окупаемость на этом уровне – это очень удачно.

Согласитесь, более 1-1,5 000 000 рублей в месяц – это приятная сумма.

- Твиттер 0

- Facebook 0

- Обсудить

- Вконтакте 0

Полезная статья? Не пропустите новые!

Введите e-mail и получайте новые статьи на почту

Такой бизнес, как производство клееного бруса, обойдётся недешево, но способен приносить большой доход с первого же месяца работы. Ниже мы приводим инструкцию, как с нуля открыть собственное производство клееного бруса и правильно составить бизнес-план.

|

|

Содержание статьи:

- Регистрация бизнеса

- Какой нужен код ОКВЭД для производства клееного бруса

- Основные виды клееного бруса

- Требования к помещению под производство клееного бруса

- Технология производства клееного бруса

- Оборудование для производства клееного бруса (цены, марки)

- Сырьё для производства клееного бруса

- Необходимый персонал

- Затраты, прибыль и рентабельность бизнеса

- Сколько нужно денег, чтобы открыть производство клееного бруса

- Какова будет чистая прибыль производства клееного бруса

Регистрация бизнеса

Завод по производству клееного бруса можно зарегистрировать в качестве ИП или ООО. Для маленького предприятия достаточно ИП. Это упростит ведение бухгалтерии и работу с налогами, потребует меньше затрат на открытие.

Какой нужен код ОКВЭД для производства клееного бруса

Нужные коды ОКВЭД: 20.20.1. – «Производство клееной фанеры, древесных плит и панелей», 20.30.1. – «Производство деревянных строительных конструкций и столярных изделий», а также 20.20.22. – «Производство модифицированной древесины».

Качество готовой продукции должно соответствовать следующим ГОСТам: 20850-84, 19414-90, 15613.4-78, 25884-83, 16588-91.

Основные виды клееного бруса

Продукцию классифицируют по нескольким признакам:

- По назначению (дверной и оконный, стеновой, несущий).

- Профилю (гребенка, финский, немецкий).

- Типу конструкции (утеплённый, неутеплённый, гнутый).

Выгоднее всего выпускать стеновой немецкий профиль. Это универсальные конструкции, на которые всегда хороший спрос.

Требования к помещению под производство клееного бруса

Завод необходимо расположить на окраине города, в месте с наличием подъездных путей для разгрузки сырья и погрузки готовой продукции.

Минимальная площадь – 400 кв. м. Из них 200 квадратных метров занимает производственный цех, 100 кв. м. — склады для хранения дерева и готовых изделий, 70 кв. м. – помещение для сушки древесины, 30 кв. м. — помещения административного назначения и санузел.

Чтобы открыть собственное производство клееного бруса, необходимо соблюсти немало требований:

- Постоянная температура воздуха в помещении – около 18 градусов, влажность – не больше 65 %;

- Для пола и стен используются материалы, не поддающиеся возгоранию: плитка, бетон, кирпич. Полный список требований к уровню пожарной безопасности в цеху можно отыскать в СНиП 21-01-97;

- Наличие отопления, водопровода, канализации, вентиляционной системы (требования к ней описаны в СНиП 41-01-2003);

- Высота потолков – от трёх метров;

- Трехфазная электросеть.

Важно заранее продумать, как утилизировать древесные отходы. Их реально продавать в качестве топливного сырья или предлагать предприятиям по изготовлению ДВП и ДСП.

Аренда цеха составит примерно 2000-2200$ в месяц, ремонт и отделка – около 6500$.

Технология производства клееного бруса

Технологический процесс производства клееного бруса начинается с подготовки древесины к обработке. Сначала материал сортируют и укладывают в штабеля. Затем его сушат в сушильных камерах в течение недели.

Проще приобретать подготовленное дерево, чтобы сэкономить на подготовке. В этом случае изготовление клееного бруса включает такие этапы:

- Распиливание лесоматериала на доски нужного размера и сушка. Чем они тоньше, тем лучше и быстрее сохнут;

- Процесс калибровки и контроля. Доски группируют по размеру (длина, толщина) и в зависимости от направления роста древесины. После этого удаляются все неровности древесины. Очевидный брак удаляется. Процесс калибровки проводится визуально или с помощью компьютера;

- Дефектовка. Этот процесс убирает оставшиеся дефекты материалов при помощи торцовочных установок;

- Этап строгания. Перед этим изделия пропитывают антипиреновыми и антисептическими составами, чтобы сделать их устойчивыми к воспламенению и любым внешним воздействиям. Далее строгаются ламели, из которых будет склеиваться конечный продукт;

- Склеивание и прессование. Специальная машина равномерно наносит водостойкий клей на ламели. Затем склеенные ламели помещаются под пресс для обеспечения прочности стыков. Толщина готового изделия зависит от количества и толщины используемых ламелей (в среднем, 2-5 штук на одну единицу);

- Профилирование. Полученному продукту нужно придать правильную форму для продажи. В процессе профилирования получается клееный профилированный брус. Если выбирается оцилиндровка, конечный продукт – бревно. Всё это происходит на специальных станках;

- Чистовая торцовка. На финальной стадии обработки изделие пропитывается закрепительными веществами, повышающими прочность материала. При необходимости на этом этапе наносится дополнительный слой теплоизоляции.

Оборудование для производства клееного бруса (цены, марки)

Набор оборудования зависит от количества промышленных циклов. Если подготовка дерева к обработке осуществляется на самом предприятии, понадобятся пилорама, сушильные камеры и многопильный станок.

При покупке материала, уже прошедшего первичную обработку, современный завод должен оснащаться так:

- Четырехсторонний станок для продольного фрезерования (для профильной обработки и шлифования досок и ламелей) – от 6700 $. Хорошие и недорогие марки-производители: Beaver, «Тигруп»;

- Полуавтоматический двухсторонний шипорезный станок – от 3000 $. Beaver, LTT, C.M. Macchine;

- Полуавтоматическая линия для торцевого сращивания ламелей – от 21 000 $. «Мегапак», Yong Qiang, СКМ, «Бакаут»;

- Ручная клеенамазка – 200-250 $. Virutex, «Тул Лэнд»;

- Автоматический гидравлический пресс для склеивания бруса – от 29 000 $. Stromab, «Мегапак», Griggio, «Лион»;

- Вилочный погрузчик – 5000 $. Komatsu.

Небольшой мини завод производящий клееный брус дешевле укомплектовать полуавтоматическими машинами, некоторые этапы производить вручную (например, нанесение клея). Такая линия производства клееного бруса рассчитана на объём выпуска до 150 куб. м. продукции в месяц.

|

|

Полный комплект нового оборудования для изготовления клееного бруса потребует вложений в размере 65 000 $. При покупке б/у аппаратуры получится сэкономить примерно 15-20 % и потратить 50-53 тысячи долларов.

Сырьё для производства клееного бруса

Сырьём для изготовления служит древесина, лучшие породы деревьев – сосна, ель, лиственница, кедр.

Особым качеством отличаются дуб и ясень, но стоят в разы дороже. В качестве древесных заготовок подойдут необрезанные и обрезанные доски, пиловочник.

Также понадобится клей для производства клееного бруса: полиуретановый, меламиновый, резорциновый или EPI. Тип клея выбирается, исходя из таких характеристик, как токсичность, цвет скорость затвердевания.

Для качественной работы нужен клей, распределяющийся по поверхности доски равномерно и без сгустков, довольно быстро затвердевающий.

Самая высокая скорость затвердевания у полиуретанового клея, он применяется в условиях повышенной влажности. Меламиновый и EPI обладают прозрачным цветом, резорциновый клей – тёмный, применяется для наружных конструкций.

Для изготовления 150 куб. м. бруса понадобится 400-450 куб. м. древесных расходников и 550-600 кг клея.

Необходимый персонал

Чтобы создать процветающий завод по производству качественного клееного бруса, необходимо наладить работу в две смены и нанять семь сотрудников.

Предприятию необходимы управляющий, технолог, два оператора, четверо рабочих и уборщица. Для ведения бухгалтерии выгодно приглашать стороннего специалиста. Ежемесячный зарплатный фонд – 4500 $.

Затраты, прибыль и рентабельность бизнеса

Перед тем, как открыть цех по производству клееного бруса, следует тщательно рассчитать затраты, прибыль, найти покупателей на свой товар. Капитальные вложения в бизнес:

- Процедура регистрации – 60-70 $.

- Аренда помещения на три месяца вперёд, ремонт, проведение коммуникаций – 12000-13000 $.

- Подержанные станки для производства клееного бруса – 50 000 $.

- Закупка сырья на месяц – 9000 $.

Сколько нужно денег, чтобы открыть производство клееного бруса

Общий объём инвестиций в предприятие составит около 73 тысяч долларов.

В текущие расходы записываем аренду здания и оплату коммунальных услуг, транспортные расходы, зарплату, покупку сырья. Ежемесячные затраты – в районе 16 000 $.

Какова будет чистая прибыль производства клееного бруса

Готовый продукт можно реализовать оптом по цене примерно 200-250 $ за кубометр. Месячная выручка составит 30 тыс. долл., а чистая прибыль – 14 тысяч долларов. Бизнес окупится в течение полугода.

Особенность этого дела в сезонности. Пик продаж приходится на май-октябрь, в «строительный период». В «несезон» не рекомендуется выпускать излишек товара. Дерево нуждается в правильном хранении, и существует риск потери части готового продукта в процессе хранения.

Чтобы начать производство клееного бруса как бизнес, понадобятся солидные финансовые вложения. Они быстро окупаются, а дело приносит приличный и стабильный доход. При необходимости площадь цеха можно расширить и увеличить объёмы выпуска продукции.

Понравилась статья? Поделитесь с друзьями:

Бизнес-план профилированного бруса как инструмент проектирования

Построение сложной системы экономических и коммерческих отношений, которой является любая коммерческая фирма, предполагает знание основ планирования, маркетингового анализа и финансовых показателей, характеризующих деятельность предприятия. Также важно учесть взаимодействие с внешней средой, и возможности, которые предоставляет выбранный рынок для развития. Все это позволит сделать бизнес-план профилированного бруса.

Он абсолютно универсален, широко распространен, содержит все необходимые разделы, касающиеся вопросов производства, продвижения, сбыта и финансовой оценки проекта. Что немаловажно, именно его предпочитают видеть потенциальные инвесторы, когда принимают решение о финансировании того или иного направления предпринимательства.

Пример бизнес-плана цеха клееного профилированного бруса

Описание

Оглавление

Файлы

Отраслевые особенности и этапы

Разрабатываемое в рамках бизнес-план цеха, производящего клееный брус, предприятие – комплекс машин и оборудования, выпускающий широкий ассортимент продукции деревообработки и способный обеспечить исполнение индивидуальных заказов. Основные клиенты – строительные фирмы, производители мебели и сети по торговле стройматериалами.

Этапы деятельности:

- оборудование зданий и сооружений;

- закупка древесины и определение ассортимента;

- выпуск и реализация продукции.

Качественное раскрытие всех этапов в проекте цеха клееного бруса, позволит достичь стратегических целей компании и запустить успешный бизнес.

1 – Резюме

1.1. Суть проекта

1.2. Объем инвестиций для запуска цеха клееного профилированного бруса

1.3. Результаты работы

2 – Концепция

2.1. Концепция проекта

2.2. Описание/Свойства/Характеристики

2.3. Цели на 5 лет

3 – Рынок

3.1. Объем рынка

3.2. Динамика рынка

3.3. Цены

4 – Персонал

4.1. Штатное расписание

4.2. Процессы

4.3. Заработная плата

5 – Финансовый план

5.1. Инвестиционный план

5.2. План финансирования

5.3. План продаж разработки цеха клееного профилированного бруса

5.4. План расходов

5.5. План налоговых выплат

5.6. Отчеты

5.7. Доход инвестора

6 – Анализ

6.1. Инвестиционный анализ

6.2. Финансовый анализ

6.3. Риски цеха клееного профилированного бруса

7 – Выводы

Бизнес-план цеха клееного профилированного бруса предоставляется в формате MS Word – в нем уже есть все таблицы, графики, диаграммы и описания. Вы можете их использовать «как есть», потому что он уже готов к использованию. Либо можете скорректировать любой раздел под себя.

Например: если вам нужно изменить название проекта или регион расположения бизнеса, то это легко сделать в разделе «Концепция проекта»

Финансовые расчеты предоставляются в формате MS Excel – в финансовой модели выделены параметры – это значит, что вы можете изменить любой параметр, и модель все автоматически рассчитает: построит все таблицы, графики и диаграммы.

Например: если вам нужно увеличить план продаж, то достаточно изменить объем продаж по заданному продукту (услуге) – модель пересчитает все автоматически, и сразу же будут готовые все таблицы и диаграммы: помесячный план продаж, структура продаж, динамика продаж – все это будет готово.

Особенностью финансовой модели является то, что все формулы, параметры и переменные доступны для изменения, значит, корректировать модель под себя сможет любой специалист, который умеет работать в MS Excel.

Отзывы наших клиентов

Отзыв на бизнес-план производства тротуарной плитки

Целью планирования было с одной стороны привлечение финансирования, а с другой для самих себя тоже хотелось иметь четкую картину того, как мы будем развиваться. В итоге план мне понравился. В бизнес-плане цеха по производству тротуарной плитки мне понравилась финансовая модель, понравилось, что она удобная в использовании, ее легко корректировать под себя, в банке вопросов к ней тоже не было. На данный момент получен кредит на 19 млн. рублей. Спасибо! Этот результат был получен, в том числе с вашей помощью. Успехов!

Максимов К.О., г. Нижний Новгород,

Отзыв на бизнес-план разработки песчаного карьера по добыче песка

Для расширения производства нам необходимо было привлекать инвесторов. Точнее инвестор у нас был «свой», но для того, что бы с ним работать само-собой нужен был бизнес-план. Представители компании plan-pro.ru оказали нам неоценимую помощь в составлении данного документа, в результате чего инвестор остался удовлетворенным качеством бизнес-плана. Мы получили инвестиции на сумму в 40 миллионов рублей на покупку новой техники.

Егор Валерьевич, г. Кострома, генеральный директор

Отзыв на бизнес-план бетонного завода

Мы остались довольны бизнес-планом бетонного завода. Все формулы удобны в использовании и очень просты, все объяснения понятны, а в готовую модель можно вносить любые изменения. Фактически, это первый бизнес-план, который оказался удобным в использовании и ясным для понимания.

М. Л. Иванова, финансовый директор, ОАО «Мир строительства»

Отзыв на бизнес-план профилированного бруса

В процессе согласования заявки на кредит, банк потребовал предоставить инвестиционный проект нашего предприятия. После недолгих поисков вы купили готовый бизнес-план профилированного бруса в компании План Про, который позволил получить качественное описание рынка и сформировать основные финансовые параметры проекта при помощи простой и наглядной финансовой модели. После процесса рассмотрения, мы получили кредит на сумму 19 млн. руб.

Охапков И, частный предприниматель, Пермский край

План организационных работ

Для обеспечения беспроблемного запуска бизнес-плана компании, выпускающей клееный брус, надо заранее выполнить следующие мероприятия:

- Зарегистрировать свою компанию надлежащим образом.

- Открыть расчетный счет и встать на учет в налоговой инспекции.

- Подобрать территорию и помещение для основного производства, с учетом требования логистики.

- Оценить рынок оборудования и поставщиков, для определения наиболее перспективных контрагентов.

- Изучить рынок вакансий региона с целью определения источников формирования штата цеха клееного бруса.

Приступаем к разработке инвестиционного проекта цеха клееного профилированного бруса

В рамках проекта будут описаны его цели и задачи, аналитический раздел с результатами маркетинговых исследований и разработана финансовая модель, для определения сроков окупаемости.

О компании

Производственное объединение, выпускающие различные виды клееного профилированного бруса, с мощностью выпуска до ХХХ куб. м. в год.

Структура бизнес-плана производственного цеха клееного бруса

Чтобы полностью раскрыть суть предпринимательства в выбранной сфере, наш проект бизнес-плана компании по выпуску профилированного бруса должен содержать следующие разделы:

- рыночный анализ и заключение о перспективности бизнеса в выбранной отрасли;

- инвестиционный план;

- технологический цикл и используемое оборудование;

- бюджет операционных затрат;

- план продаж и доходности проекта цеха клееного бруса;

- сотрудники и величина фонда оплаты труда;

- особенности продвижения и дистрибуции;

- величина срока окупаемости инвестиционного плана.

Рыночный анализ

Рыночный анализ, проводимый в процессе разработки бизнес-плана цеха, выпускающего клееный брус, предполагает оценку перспективности выбранного сегмента, основанную на динамике основных показателей отрасли, прогнозировании возможных вариантов ее развития и поведения потребителей.

Также результатом анализа становится набор конкурентных преимуществ компании:

- качественная древесина;

- современное оборудование и клеевые составы;

- соответствие ГОСТам;

- гибкая ценовая политика;

- широкий ассортимент профилированного бруса;

- масштабы производства.

Производство пенопласта — еще один интересный вариант строительного бизнеса. Бизнес-план производства пенопласта позволит вам разобраться во всех тонкостях этой идеи и запустить это направление, если сочтете его перспективным для себя.

Финансирование инвестиционного плана цеха клееного бруса

Для того, чтобы потенциальные инвесторы заинтересовались вашим проектом, он должен соответствовать нескольким требованиям: качественный маркетинговый анализ, достоверные и объективные данные, ответственное планирование и точные расчеты финансовых параметров инвестиционной привлекательности проекта. Все это вы получите, если скачаете на нашем сайте образец бизнес-плана профилированного бруса, содержащий расчеты основных финансовых и экономических показателей, которые позволят убедить инвесторов в состоятельности вашей будущей компании и вложить в нее инвестиции.

Перечень инвестиций:

- возведение зданий и сооружений – ХХХ руб.;

- завод и монтаж оборудования – ХХХ руб.;

- пуско – наладочные работы – ХХХ руб.;

- закупка древесины, прочего сырья и материалов – ХХХ руб.;

- найм и обучение рабочих – ХХХ руб.

- резервы непредвиденных затрат – ХХХ руб.

Итого, для реализации инвестиционного проекта цеха клееного бруса потребуется от 50-ти до 120-ти млн. руб. инвестиций.

Технологический цикл и оборудование

Основные этапы технологического цикла: распил древесины, сушка в специальных камерах, подготовка и нанесение клеевой смеси, сборка бруса, прессование, упаковка и реализация готовой продукции.

Для полноценного технологического обеспечения бизнес-плана цеха, выпускающего клееный брус, понадобится оборудование:

- лесопилка;

- камеры для сушки;

- линии для профилирования и нарезки пазов и шипов;

- пресс и клеевая установка;

- линия обрезки и упаковки готовой продукции;

- погрузчики и прочее складское оборудование;

- системы пожаротушения и охранной сигнализации.

Финансовые и экономические показатели бизнес плана инвестирования цеха клееного бруса

Операционные расходы

Для обеспечения полноценной деятельности по инвестиционному проекту выпуска профилированного бруса, потребуются следующие затраты:

- содержание зданий и сооружений — ХХХ руб.;

- свет, вода, газ, отопление и коммунальные услуги – ХХХ руб.;

- амортизация оборудования и активов – ХХХ руб.;

- расчеты с поставщиками и подрядчиками– ХХХ руб.;

- коммерческие расходы – ХХХ руб.;

- выплата заработной платы сотрудникам – ХХХ руб.;

- налоговые платежи и сборы – ХХХ р.

Итого, операционные затраты в рамках бизнес плана цеха по производству клееного бруса составят ХХХ руб. ежемесячно.

Доходная часть проекта финансирования компании, выпускающей профилированный брус

Доходность коммерческой фирмы зависит от многих факторов – величины спроса, государственного регулирования, стабильности поставок сырья и пр. Чтобы обеспечить заданную доходность бизнес плана цеха, выпускающего клееный брус, приведем пример привлекательных, с точки зрения клиента, характеристик продукции:

Характеристики продукции, привлекательные для клиентов:

- конкурентная цена;

- широкий выбор;

- качество готового изделия и его долговечность;

- соответствие заявленным размерам;

- разнообразие условий оплаты и поставки.

Структура реализации:

- Розничные продажи – ХХХ руб.

- Оптовые продажи – ХХХ руб.

Итого, заложенная в бизнес план компании по выпуску профилированного бруса доходность составит ХХХ руб. в месяц.

Персонал и фонд оплаты труда

Предприятие потребует значительного объема сотрудников различной квалификации, для обслуживания автоматизированных производственных линий и выполнения ручных операций, а также для решения организационных и коммерческих задач бизнес плана цеха по выпуску клееного бруса:

- генеральный директор – ХХХ руб.;

- инженер – технолог – ХХХ руб.;

- бухгалтерия – ХХХ руб.;

- отдел кадров – ХХХ руб.;

- мастера цехов – ХХХ руб.;

- рабочие – ХХХ руб.;

- отдел маркетинга и продаж – ХХХ руб.;

- специалист по закупкам и торгам – ХХХ руб.;

- прочий персонал – ХХХ руб.

Расчет сроков окупаемости инвестиционного проекта цеха клееного бруса

Срок окупаемости разрабатываемого предприятия составит от 3-х до 5-ти лет.

Бизнес-план цеха клееного профилированного бруса

Бизнес-план имеет четкую структуру, содержит подробные финансовые расчеты, а финансовая модель позволяет гибко менять любой параметр бизнеса. Это оптимальное решение для тех, кто планирует привлекать инвестиции, хочет получить кредит или иметь готовый шаблон для разработки своего бизнес-плана.

Структура финансовой модели цеха профилированного бруса

Финансовая модель – это отдельный файл в формате MS Excel – по сути это

отдельный продукт, разработанный для планирования бизнеса и расчета всех его

показателей. Каждый из параметров финансовой модели можно менять вручную.

Макросов в финансовой модели нет. Все формулы прозрачны и доступны для

изменения.

Детальный расчет инвестиций цеха профилированного бруса

В процессе работы над бизнес-планом мы просматриваем десятки различных источников

информации. Это и данные поставщиков оборудования, и отраслевые порталы, и интервью с экспертами рынка, и данные официальной статистики – такой системный анализ данных дает полную картину по всем параметрам проекта: по ценам, по стоимости оборудования, по стоимости помещения, по затратам и т.д.

План доходов бизнеса

Необходимой составляющей полноценного бизнес-плана является гибкий план продаж. Важно с одной стороны иметь прогноз по бизнесу в целом, а с другой стороны иметь возможность посмотреть доходность в разрезе отдельного центра прибыли или даже отдельного продукта.

Прогноз движения денежных средств цеха профилированного бруса

Отчет о движении денежных средств — важнейший документ любого бизнес-плана. Содержит комплексную информацию об операционных, инвестиционных и финансовых поступлениях и оттоках компании, а также позволяет оценить общую картину результатов деятельности компании.

Скачайте готовый бизнес план профилированного бруса с финансовыми расчетами и финансовой моделью Excel

Каждый проект в сфере производства по-своему уникален и требует понимания специфики и проработки огромного количества деталей и процессов. Большие объемы информации, необходимость использования современных методов маркетингового и финансового анализа, делают процесс проектирования ресурсозатратным и требующим высокой квалификации исполнителей.

Чтобы добиться поставленных целей в короткие сроки, скачайте у нас на сайте полноценный готовый бизнес план профилированного бруса, содержащий важные инвестиционные, финансовые и экономические показатели. Также вы можете заказать индивидуальный бизнес-план «под ключ», в котором будут учтены все тонкости и особенности вашего вида предпринимательской деятельности. Это обеспечит своевременное привлечение инвестиций и достижение запланированных показателей в оптимальные сроки.

Скачайте готовый бизнес-план

по цене 4 500 р.

Cкачать готовый

ИЛИ

Цех клееного бруса— востребованное и высокорентабельное предприятие. Правильно выберите место, обеспечьте бесперебойные поставки сырья, нужные объемы производства и стабильный рынок сбыта, и результат не заставит себя ждать. И немаловажный фактор — профессиональная и грамотная разработка проекта вашей компании квалифицированными специалистами.

Вложения: от 10 500 000 рублей

Окупаемость: от 12 месяцев

Многие жители нашей страны уже оценили по достоинству такой строительный материал, как клееный брус. Особенно привлекательным его делают простота применения, легкость монтажа, экологичность. Поэтому с недавних пор он пользуется немалым спросом и его производств может стать хорошей идеей для бизнеса.

Концепция бизнеса

Изготовление клееного бруса в соответствии с существующими стандартами качества всегда принесет прибыль. На рынке стройматериалов продукция не застаивается, поэтому при наличии средств и желания работать можно организовать предприятие, отличающиеся такими особенностями:

- Высокий спрос на производимые стройматериалы.

- Сравнительно простая технология.

- Наладить канал сбыта удастся без особых трудностей.

- Проблем с поставками сырья в России не возникнет.

Что потребуется для реализации?

Для налаживания производства необходимо сконцентрироваться в трех направлениях:

- Вложение средств в дело – закупка необходимого оборудования и сырья.

- Поддержание непрерывного рабочего процесса.

- Налаживание каналов сбыта готовой продукции.

Также нужно учесть затраты на аренду, организацию подходящих условий труда и оплату персонала.

Технология производства

Ознакомимся с технологией производства клееного бруса:

- Поставленный пиломатериал проверяется, а затем сортируется. Древесина раскладывается в штабеля.

- Подготовленные штабеля поступают в сушильную камеру.

- На специальном станке доска проверяется на наличие дефектов, а затем проходит первичную стружку.

- Недопустимые дефекты устраняются на торцовочном станке.

- Шиповая спайка нарезается на доску с двух сторон.

- После сращивания ламели отправляются на станок для четырехсторонней обработки. Здесь выполняется чистовое строгание перед тем, как ламели склеивают в целый брус.

- Прессование ламелей. Для этого их предварительно пропускают через машину для нанесения клея.

- Профилирование склеенного бруса выполняется в зависимости от типа выпускаемой детали.

- Выполняется производство различных деталей на чашконарезном станке.

- Затем каждую деталь проверяют на соответствие техническим нормам.

- Продукция расфасовывается по пачкам, которые заматываются в полиэтилен.

- Готовые пачки можно отгружать покупателю.

Пошаговая инструкция запуска

- Наладьте контакты с поставщиками сырья. Основные необходимые материалы – древесина и клей.

- Договоритесь с владельцем подходящего помещения об условиях аренды или продажи.

- Закупите оборудование и материалы. Помните, что не всегда есть необходимость закупать новую технику. Для выполнения некоторых функций можно использовать более дешевое техническое оснащение или инструменты и подручные материалы.

- Сбыт продукции:

- подрядчикам, занимающимся строительством малоэтажных зданий;

- предприятиям, распространяющим стройматериалы на рынке оптом или в розницу;

- частные лица, занимающиеся строительством.

Рынок строительных материалов всегда наполнен товарами. Несмотря на это, условия для развития предпринимательской деятельности остаются приемлемыми.

Финансовые расчеты

При организации дела наиболее затратная составляющая — закупка оборудования.

| Оборудование | Стоимость (руб.) |

| Четырехсторонний станок для строгания | 1 500 000 |

| Двусторонний шипорезный станок | 1 655 000 |

| Автоматизированный пресс | 2 125 000 |

| Вилочный погрузчик | 500 000 |

| Гидравлический пресс | 1 940 000 |

| Итого | 7 720 000 |

На закупку сырья потребуется 1 500 000 рублей. Аренда площадей, расходы на заработную плату персоналу, оплата коммунальных услуг, погрузочно-разгрузочные работы и другие расходы составят около 1 000 000 рублей.

Таким образом, чтобы запустить производство, необходимы первоначальные инвестиции в размере 10 500 000 рублей.

На отлаженных станках обычная рабочая смена, продолжительностью 8 часов, в месяц выпустит до 600 кубометров готовых к эксплуатации клееных ламелей. Для определения доходности примите во внимание, что обычно механизмы эксплуатируются с неполной нагрузкой. Поэтому рассчитывайте на 300 кубометров за месяц работы.

Цена 1 кубометра продукции — порядка 12 000 рублей. Если принимать в расчет 300 кубометров сырья, совокупная выручка за месяц составит 3 600 000 рублей.

Рентабельность составляет 25-30%, поэтому сделанные вложения могут окупиться через год-полтора. Изготовление клееного бруса – сезонный вид деятельности. На максимальную прибыль рассчитывайте летом и осенью.

Есть ли недостатки у такого бизнеса?

Производство клееного бруса, как разновидность предпринимательства, практически не имеет недостатков. Могут возникать сбои в рабочем процессе, нестабильность на финансовом рынке, недобросовестная работа государственных структур. Однако от подобных рисков не застраховано ни одно предприятие в стране.

Основным недостатком можно считать высокую конкуренцию в стране, поскольку таким видом предпринимательской деятельности занимаются многие.

Итог

Производство строительных материалов всегда будет приносить прибыль. Главное, научиться поддерживать процесс изготовления и сбыта товара в бесперебойном режиме. Сроки окупаемости такого бизнеса небольшие, хотя затраты на оборудование немалые.

Коттеджи и деревянные дома сегодня строятся повсюду. Как доказано специалистами, один из лучших материалов для их возведения является клееный брус. За счет уникальной технологии его изготовления он практически лишен недостатков присущих дереву, как строительному материалу. Производство клееного бруса дает возможность использовать сырье, которое увеличивает срок службы сооружений и позволяет сохранять их первоначальную форму.

- Пошаговый план открытия

- Технология производства бруса

- Какое оборудование выбрать

- Какой ОКВЭД для бизнеса

- Какие документы нужны для открытия

- Какую систему налогообложения выбрать для производства

- Нужно ли разрешение для открытия

- Сколько нужно денег для старта бизнеса?

- Сколько можно заработать на клееном брусе?

Этот материал по форме бывает профилированным, оцилиндрованным и обычным. При строительстве домов чаще всего используют первую его разновидность.

Одной из самых главных задач, которые нужно решить до открытия производства, является поставка сырья на производство. Чтобы конечное изделие соответствовало всем установленным нормативам, используется древесина хвойных пород: ели или сосны. Чтобы цена конечного изделия была приемлемой, нужно минимизировать затраты на транспортировку сырья в цех. Разумно будет построить производство в тех местах, где ведется вырубка и заготовка леса необходимых пород деревьев. Из сырья еще понадобится клеевой состав. Его разделяют на такие виды:

| Полиуретановый | Он быстро затвердевает и имеет прозрачную структуру. |

| Меламиновый | Способен удерживать многослойные конструкции. Цвета также не имеет. |

| EPI | Применяют для изготовления бруса для малоэтажных строений и небольших деревянных конструкций. |

| Резорциновый | Он имеет темную окраску и поэтому виден в готовом изделии как темный шов. Брус, склеенный им, может выдерживать высокую влажность. |

Пошаговый план открытия

- Определиться с видом выпускаемой продукции.

Брус подразделяют на типы по следующим признакам:

Назначение (стеновой или несущий, дверной или оконный);

Профиль (финский, немецкий и пр.);

Особенности конструкции (гнутый, утепленный или неутепленный).

Достаточно прибыльно изготавливать немецкий профиль, стеновой. Он универсален, имеет большой спрос.

- Выбор помещения, соответствующего характеристиками под производственный цех.

- Оборудование.

- Сырье.

- Персонал.

Технология производства бруса

Технология производства выглядит следующим образом:

| Первичная обработка | Сортировка заготовок и их распил на доски заданной толщины и размеров. |

| Сушка | Это процесс происходит в специальных камерах. В них поддерживаются такие условия, при которых древесина теряет влагу равномерно. Температура доходит до 95 градусов. В летние дни время сушки меньше, а с наступлением холодов оно увеличивается. Важно, чтобы влагу древесина теряла постепенно. Тогда заготовки не деформируются. |

| Обработка | Ее проводят на строгальных и рейсмусовых станках. Они, главным образом, помогают выделить некачественные заготовки и завершить обработку пригодного бруса. |

| Склеивание | Процесс происходит на специальных прессах. Количество ламелей может быть от двух до шести. Сначала на заготовку наносится клей, а затем ее подают под пресс. После выхода с линии брус лежит в покое 72 часа. Тогда происходит окончательное затвердевание клея. |

| Профилирование | Заготовки поступают на оборудование, где им придается конечная форма. На этом этапе также нарезаются узлы для соединения, технологические отверстия. Брус может покрываться защитными составами. |

Какое оборудование выбрать

Оборудование для производства клееного бруса стоит около 12 млн. рублей. В комплект входит:

| 1 | Сушильная камера. |

| 2 | Станок для обработки сечения (четырехсторонний). |

| 3 | Шипорезный станок (двухсторонний). |

| 4 | Клеенаносящий станок (автоматический). |

| 5 | Пресс для склеивания (автоматический). |

| 6 | Погрузчик (вспомогательное оборудование). |

Чтобы разместить его, достаточно 100 кв. Эта площадь не включает складские и вспомогательные помещения. Они должны быть достаточно просторные, поскольку там будет работать погрузочно-разгрузочная техника.

Какой ОКВЭД для бизнеса

Необходимые коды ОКВЭД соответствует:

Изготовление клееной фанеры, панелей или плит древесных − 20.20.1., выпуск строй. конструкций деревянных и столярных деталей − 20.30.1., а также 20.20.22. – модифицированной древесины. Еще возможно, изготовление продукции древесной, пробковой, из соломки и материалов для плетения − 16.2. А именно, выпуск фанеры, шпона, плит и панелей древесных − 16.21.

Какие документы нужны для открытия

Завод по изготовлению клееного бруса можно зарегистрировать в качестве индивидуального предпринимательства или ООО. Для мини-предприятия достаточно ИП, поэтому потребуются паспорт, заявление о госрегистрации, квитанция на уплату госпошлины, копия свидетельства ИНН.

Какую систему налогообложения выбрать для производства

Если открыть ООО, то будет общая система налогообложения, а если ИП − то единый налог на вмененный доход.

Нужно ли разрешение для открытия

Для бизнеса на выпуске бруса клееного не нужно лицензирование. Но согласно Закону, под неукоснительную сертификацию подпадает продукция, изготовленная для конструкций несущих стройдеталей. Она обязана соответствовать следующим стандартам:

- ГОСТа 19414-90 −Древесина клееная массивная. ГОСТа 15613.4-78 − Метода определения предела значений прочности клеевых сцеплений во время статического изгиба;

- ГОСТа 20850-84 − Деревянные клееные конструкции. ГОСТа 25884-83 − Метода выяснения надежности соединения послойного сращении;

- ГОСТа 16588-91 Пиломатериалы и деревянные элементы. Методика определения влажности.

- Стройэлементы лестничные, стеновые и другие – сертификация по желанию и добровольно.

Сколько нужно денег для старта бизнеса?

С учетом покупки оборудования и оплаты за аренду, для начала производства достаточно будет 14 млн. рублей. Из рабочих понадобится 2-5 человек, которые будут работать в две смены. Если загрузка оборудования будет полная, то оно способно производить 700 куб. м. материала. Стоит 1 куб. м на рынке 13,5 тыс. рублей.

Сколько можно заработать на клееном брусе?

Доход цеха за месяц может составить 4 млн. рублей. Однако рассчитывая на такие объемы, нужно обеспечить регулярный сбыт продукции. Часто производители открывают смежное производство беседок, деревянных малых архитектурных форм или сами строят коттеджи по типовым проектам.

Даже если просто регулярно сбывать продукцию на другие предприятия, рентабельность изготовления клееного бруса составляет 30%. Такой показатель позволяет окупить вложенные средства приблизительно за год.

Список диаграмм

Диаграмма 1. Структура производства основных видов продукции деревообработки в России в натуральном выражении, янв-май 2021 г., %

Диаграмма 2. «Динамика производства основных видов продукции деревообработки в 2016-янв-май 2021 гг., тыс. куб. м»

Диаграмма 3. «Объем и динамика производства основных видов продукции лесопромышленного комплекса в 2016-янв-май 2021 гг. в натуральном выражении»

Диаграмма 4. Объем и динамика площади земель, на которых расположены леса в России, 2016-2020 гг., млн. га

Диаграмма 5. Структура распределения площади земель, на которых расположены леса в России по федеральным округам, 2020 г., %

Диаграмма 6. Структура распределения площади земель, на которых расположены леса в России по федеральным округам, 2020 г., %

Диаграмма 7. Объем и динамика площади лесовосстановления и лесоразведения в России, 2018-2020 гг., тыс. га

Диаграмма 8. Структура распределения площади лесовосстановления и лесоразведения в России по федеральным округам, 2020 г., %

Диаграмма 9. Структура распределения площади лесовосстановления и лесоразведения в России по федеральным округам, 2020 г., %

Диаграмма 10. Объем и динамика общего запаса древесины лесных насаждений на землях лесного фонда и землях иных категорий в России, 2016-2020 гг., млн. м. куб.

Диаграмма 11. Структура распределения общего запаса древесины лесных насаждений на землях лесного фонда и землях иных категорий в России по федеральным округам, 2020 г., %

Диаграмма 12. Структура распределения общего запаса древесины лесных насаждений на землях лесного фонда и землях иных категорий в России по федеральным округам, 2020 г., %

Диаграмма 13 Объем и динамика производства древесины необработанной, 2016–янв-май 2021 гг., млн. плотн. куб. м.

Диаграмма 14 Структура производства древесины необработанной, по федеральным округам, янв-май 2021 г., %

Диаграмма 15 Объем и динамика производства лесоматериалов хвойных пород, 2016 – янв.-май 2021 гг., тыс. плотн. куб. м.