Свойства надежности

Безотказность

– свойство объекта непрерывно сохранять

работоспособное состояние в течение

некоторого времени или некоторой

наработки.

Долговечность

– свойство объекта непрерывно сохранять

работоспособное состояние до наступления

предельного состояния при установленной

системе технического обслуживания и

ремонта.

Кроме того все ЭМС

и её составные части делятся на

ремонтируемые и неремонтируемые.

Ремонтируемым называется тот объект,

исправность и работоспособность которого

в случае возникновения отказа или

повреждения подлежит восстановлению.

Объект, у которого исправность и

работоспособность не подлежат

восстановлению называют неремонтируемым.

Ремонтопригодность

– свойство объекта, заключающееся к

приспособленности к предупреждению и

обнаружению причин возникновения

отказов (повреждений), к поддержанию и

восстановлению работоспособного

состояния путём проведения технического

обслуживания и ремонтов.

В

процессе эксплуатации ЭМ может

транспортироваться, а также храниться

иногда в течении длительного времени.

Сохраняемость

– свойство объекта сохранять значения

показателей безотказности, долговечности

и ремонтопригодности в течение и после

хранения и (или) транспортировки.

Показатель надежности

– количественная

характеристика одного или нескольких

свойств, составляющих надёжность

объекта.

Восстанавливаемый

объект –

для которого в рассматриваемой ситуации

проведение восстановления работоспособного

состояния предусмотрено в нормативно

технической и (или) конструкторской

документации. (Пример:

коллекторно-щеточный узел, подшипниковый

узел, пускорегулирующая аппаратура).

Невосстанавливаемый

объект не

подлежит восстановлению в рассматриваемой

ситуации. Следует отметить, что в

зависимости от ситуации даже один и тот

же объект может быть отнесён к тому или

иному виду. (Пример:

обмотки ротора и статора ЭМ, щетки,

подшипники).

Переход

из одного состояния в другое называется

событием.

Событие,

заключающееся в нарушении исправного

состояния ЭМС или её частей вследствие

различных воздействий и в переходе её

в неисправное состояние, называют

повреждением.

Событие,

заключающееся в нарушении работоспособности

ЭМ, называют отказом.

Как следует из определения под отказом

нужно понимать не только полную потерю

работоспособности но и её ухудшение

вследствие изменения значений параметров.

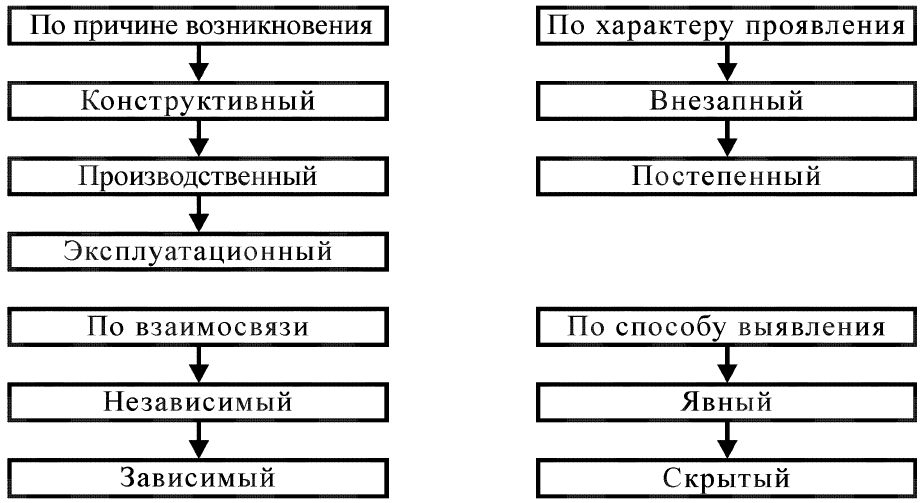

Классификация отказов эмс

Отказы

разделяются:

-

По объёму:

Полный

отказ –

отказ, при котором функционирование

изделия невозможно.

Частичный

отказ –

отказ вследствие выхода за допустимые

пределы одного или нескольких параметров,

причём функционирование изделия частично

возможно в зависимости от допустимости

изменения его соответствующей функции.

Катастрофический

отказ –

неожиданный полный отказ (пробой

изоляции, КЗ, разрушение вала и т.д.

Деградирующий

отказ –

постепенный частичный отказ.

-

По характеру

изменения параметров до момента

возникновения отказа – на внезапные

и постепенные.

Внезапным

называется отказ, характеризующийся

скачкообразным изменением одного или

нескольких параметров.

Постепенным

называют отказ, характеризующийся

постепенным изменением одного или

нескольких заданных параметров.

-

По взаимосвязи

между собой – на зависимые и независимые

Зависимым

называют

отказ элемента объекта, обусловленный

отказом другого элемента (отказ обмотки

при разрегулировании токового реле).

Независимымназывают отказ элемента объекта, не

обусловленной отказами других элементов

(отказ подшипника при повышенном искрении

коллектора машины постоянного тока).

-

По характеру

времени нарушения работоспособности

– на сбои и перемежающиеся.

Сбоем

называют самоустраняющийся отказ,

приводящий к кратковременному нарушению

работоспособности.

Перемежающимся

отказом

называют многократно возникающий сбой

одного того же характера. Перемежающийся

отказ – отказ в результате многократно

возникающих, чаще всего зависящих от

нагрузки изменений параметров; в

большинстве случаев такой отказ

соответствует постепенному.

-

По наличию внешних

признаков на явные и неявные.

Явный

– это отказ, который обнаруживается

сразу после его появления без применений

измерительных приборов.

Неявный

(скрытый) –

это отказ, который не имеет внешних

признаков проявления и может быть

обнаружен только с помощью соответствующих

измерений.

Рис.1. Идеальная

кривая изменения частоты отказов.

I

– приработка; II

– постоянная интенсивность отказов(случайные

отказы);

III

– отказы в результате старения.

-

По времени

проявления делятся на:

Приработочный

отказ –

отказ, обусловленный недостаточным

качеством изделия, проявляется в

начальной фазе – фазе приработки,

характеризующийся снижением интенсивности

отказов.

Случайный

отказ –

отказ в фазе нормальной эксплуатации

в результате статического взаимодействия

большого числа не зависящих друг от

друга факторов. Эта фаза характеризуется

постоянством интенсивности отказов.

Отказ

в результате старения

– отказ в конце периода эксплуатации

в результате усталости, износа, старения

материала и т.п. В этой фазе интенсивность

отказов увеличивается.

Систематический

отказ –

отказ в результате известной взаимосвязи

влияющих факторов к определённому

моменту времени, интенсивность отказов

при этом изменяется.

-

По причинам

возникновения – на конструкционный,

производственный и эксплуатационный.

Конструкционным

называют отказ,

возникающий в результате нарушения

установленных правил или норм

конструирования объекта.

Производственным

называют отказ,

возникший в результате нарушения

процесса изготовления или ремонта

объекта.

Эксплуатационным

называют отказ,

возникший в результате нарушения

установленных правил или условий

эксплуатации объекта.

Соседние файлы в папке Полный курс ЛЕКЦИЙ

- #

- #

- #

- #

- #

- #

- #

- #

2.1. Краткие сведения из теории

Надежность – свойствo объекта (изделия, конструкции) выполнять заданные функции, сохраняя во времени значения установленных эксплуатационных показателей в заданных пределах в условиях применения, технического обслуживания, ремонта, хранения и транспортировки.

Надежность является комплексным свойством, которое в зависимости от назначения объекта и условий его применения может включать:

– безотказность;

– долговечность;

– ремонтопригодность;

– сохраняемость

или определенные сочетания этих свойств.

Безотказность – свойство объекта непрерывно сохранять работоспособность в течение некоторого времени или некоторой наработки.

Показатели безотказности:

– вероятность безотказной работы P(t);

– параметр потока отказов ω(t) – число отказов за единицу времени;

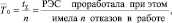

– средняя наработка на отказ

P(t) – вероятность того, что в пределах заданной наработки отказ объекта не возникает (вероятность того, что время безотказной работы t0 объекта больше некоторого заданного времени).

где N(0) – число исправных объектов в начале испытания; N(ti) – число объектов, не отказавших ни разу за время ti.

где Δni – число объектов, отказавших за время Δt; N – число объектов в начале испытания.

В сложном объекте (РЭС) результирующий поток отказов равен сумме отказов отдельных элементов:

Основным типом потока отказов РЭА в условиях эксплуатации является простейший, т.е. поток, удовлетворяющий условиям ординарности, стационарности, отсутствия последствия. При этом функция плотности и распределения вероятности описывается экспоненциальным законом:

f(t) = ωe–ωt;

P(t) = e–ωt;

ω(t) = ω = const,

где T0 – среднее число часов работы между двумя соседними отказами (наработка на отказ).

Для простейшего потока

Ремонтопригодность – свойство объекта (РЭС), заключающееся в приспособленности к поддержанию и восстановлению работоспособного состояния путем технического обслуживания и ремонта.

Показатели ремонтопригодности:

– средняя продолжительность текущего ремонта Tт.р;

– интенсивность ремонта (восстановления) μр;

– средняя продолжительность технического обслуживания

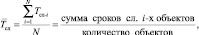

как математическое ожидание времени восстановления работоспособности:

где n – количество отказов (ремонтов).

Долговечность – свойство объектов (РЭС) сохранять работоспособность до наступления предельного состояния при установленной системе технического обслуживания и ремонта. В отличие от безотказности предполагает возможные перерывы в эксплуатации, не связанные с отказами.

Показатели долговечности:

– средний срок службы

– гамма – процентный срок службы γсл, %;

– ресурс.

Математическое ожидание срока службы от начала эксплуатации до наступления предельного состояния:

где γсл, % – календарная продолжительность эксплуатации, в течение которой объект РЭС не достигнет предельного состояния с заданной вероятностью γ, выраженная в процентах.

Если рассматриваются ремонтируемые объекты,

Ресурс – наработка объекта от начала эксплуатации (или возобновления после среднего или капитального ремонта) до наступления предельного состояния).

Сохраняемость – свойство объекта (РЭС) сохранять в заданных пределах значения параметров, характеризующих способности объекта выполнять требуемые функции в течение и после хранения и (или) транспортирования.

Параметры сохраняемости:

– срок сохраняемости:

– гамма – процентный срок сохраняемости – срок сохраняемости, достигаемый объектом с заданной вероятностью γ, выраженной в процентах.

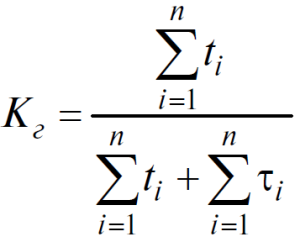

Комплексные показатели надежности в отличие от частных характеризуют одновременно несколько свойств, составляющих надежность.

Комплексными показателями надежности являются:

– коэффициент надежности;

– коэффициент оперативной готовности;

– коэффициент технического использования;

– коэффициент сохранения эффективности.

Коэффициент готовности Kг – вероятность того, что объект (РЭС) окажется работоспособным (а не на ремонте) в любой произвольный момент. Если после отказа сразу предусматривается восстановление, то

Коэффициент оперативной готовности Kог – вероятность того, что в любой произвольный момент времени объект (РЭС) окажется в работоспособном состоянии и в течение времени t не будет отказа

Kог = Kг∙P(t).

Коэффициент технического использования

где T0Σ – суммарная наработка всех объектов; TPΣ – суммарное время простоев из-за плановых и не плановых ремонтов; TOΣ – суммарное время простоев из-за планового и не планового технического обслуживания.

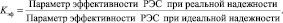

Коэффициент сохранения эффективности

В сложных технических объектах применяется комплексный подход к повышению и (или) поддержанию надежности.

В современных РЭС рост количества комплектующих элементов опережает рост их безотказности, что приводит к уменьшению среднего времени безотказной работы и к увеличению времени вынужденного простоя аппаратуры.

Проблема – как из элементов с малым P(t) собрать «надежную» РЭС.

Пути:

– резервирование;

– «повышать», улучшить ремонтопригодность;

– другие варианты

Безотказность ↔ размен ↔ ремонтоспособность

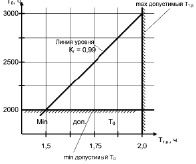

На рис. 2.1 показана линия уровня соответствующая значению коэффициента готовности 0,99. В каждой любой точке этой линии уровня коэффициент готовности равен 0,99 при соответствующих значениях средней наработки на отказ (ось ординат) и среднего времени текущего ремонта (ось абсцисс). Если, например, уменьшилась средняя наработка на отказ от 3000 до 2500 ч (ухудшилась безотказность), то для обеспечения коэффициента готовности равный 0,99 можно уменьшить значение среднего времени текущего ремонта от 2,00 до 1,75 ч.

Рис. 2.1. Коэффициент готовности

В статье рассмотрены основные понятия, связанные с расчетом надежности. Приведен расчет наработки на отказ с наглядным примером.

Основные понятия

Надежность можно определить как вероятность того, что устройство будет корректно функционировать в течение указанного промежутка времени. Главная задача заключается в расчете срока службы, поскольку он должен быть указан в документации до того, как устройство перейдет в пользование. Определение срока службы экспериментальным путем затруднено, а иногда невозможно ввиду больших временных затрат. Как правило, срок службы устройства или системы составляет несколько лет.

Безотказность – свойство объекта непрерывно сохранять работоспособное состояние в течение некоторого времени.

Долговечность – свойство объекта сохранять работоспособное состояние при установленной системе технического обслуживания и ремонта.

Ремонтопригодность – свойство объекта, заключающееся в приспособленности к поддержанию и восстановлению работоспособного состояния путем технического обслуживания и ремонта.

Сохраняемость – свойство объекта сохранять в заданных пределах значения параметров, характеризующих его способность выполнять требуемые функции во время хранения, а также при транспортировке и после нее.

Перечисленные важнейшие свойства надежности характеризуют определенные технические состояния объекта. Различают пять основных видов технического состояния объектов.

Исправное состояние – состояние объекта, при котором он соответствует всем требованиям нормативно-технической и проектной документации.

Неисправное состояние – состояние объекта, при котором он не соответствует хотя бы одному из требований нормативно-технической и проектной документации.

Работоспособное состояние – состояние объекта, при котором значения всех параметров, характеризующих способность выполнять заданные функции, соответствуют требованиям нормативно-технической и проектной документации.

Неработоспособное состояние – состояние объекта, при котором значения хотя бы одного параметра, характеризующего способность выполнять заданные функции, не соответствует требованиям нормативно-технической и проектной документации.

Предельное состояние – состояние объекта, при котором его дальнейшая эксплуатация недопустима или нецелесообразна, либо восстановление его работоспособного состояния невозможно или нецелесообразно.

Согласно ГОСТ 27.002-89, для оценки надежности используется термин «наработка на отказ» – наработка с момента восстановления работоспособного состояния после отказа до возникновения следующего отказа. Это определение применимо к ремонтопригодной продукции, при эксплуатации которой допускаются многократно повторяющиеся отказы. В английской литературе данный параметр обозначается аббревиатурой MTBF (mean time between failures) – среднее время между отказами.

В случае не подлежащей ремонту продукции используется термин «наработка до отказа» – наработка от начала эксплуатации до возникновения первого отказа. Эквивалент в английской литературе – MTTF (mean time to failures). Наработка на отказ – это важный параметр для определения срока службы системы или устройства.

Зачастую производитель указывает гарантийный срок (lifetime warranty), в течение которого параметры изделия соответствуют тем, что значатся в документации. Средняя наработка на отказ определяется как отношение суммарной наработки восстанавливаемого устройства к количеству отказов, происшедших за суммарную наработку:

где ti – наработка между i-1 и i-м отказами, ч; n(t) – суммарное количество отказов за время t.

Первые методики прогнозирования надежности появились в 50-х гг. Они закреплены в стандарте MIL-HDBK-217, который с тех пор обновлялся всего шесть раз (последняя редакция датируется 1995 г.). Недавние исследования показали, что имеющиеся методики не обеспечивают точного результата в силу нескольких причин, среди которых:

- справочные данные, на основе которых проводится расчет, быстро устаревают;

- приняты во внимание не все типы отказов;

- не учтены конструктивные особенности устройств.

В результате прогнозирования надежности получают коэффициент, описывающий сложную систему через степень интенсивности отказов. Прогнозирование целесообразно использовать для предварительной оценки надежности и эксплуатационных расходов, однако достоверных результатов оно не обеспечивает.

Табличные значения MILHDBK-217 не обновлялись с 1995 г. К тому же обновления, которые были произведены, не затронули разъемы. Таким образом, в стандарте предусмотрены только модели соединителей, которые были разработаны 35 лет назад. Кроме того, справочные данные были собраны из разных источников, в разные периоды и при разных условиях, о которых нет информации в этих справочниках.

Ввиду перечисленных причин справочные данные отстают от технологических. Таким образом, зарождающиеся технологии не будут учтены даже после обновления данных.

Кривая отказов

При оценке надежности в MIL-HDBK-217 предполагается, что интенсивность отказов постоянна. Однако в реальности это не так, и она зависит от большого количества факторов, в частности от условий эксплуатации и оставшемуся сроку службы компонента.

На рисунке 1 представлен пример кривой интенсивности отказов для электронного устройства. По вертикальной оси отложена вероятность выхода устройства из строя. По горизонтальной оси – время без соблюдения масштаба. Левая кривая перед красной границей соответствует времени, в течение которого большая часть устройств выходит из строя при наличии брака. На этом этапе производится отсев бракованных устройств на заводе. Как правило, время выявления брака не превышает 50 ч, количество испытуемых устройств невелико.

Рис. 1. Интенсивность отказов

Early life period – начальный период работы; constant life period – период стабильного функционирования; wear out life period – период износа; burn in – нормализация параметров; hours – часы; years – годы; time – время

На втором горизонтальном участке вероятность отказа примерно постоянна. Длительность этого участка и есть наработка на отказ. Как правило, половина этого времени используется производителем в качестве ориентира для определения гарантийного срока. Далее кривая демонстрирует увеличение вероятности отказов. Имеются ввиду не только поломки, но и отклонение параметров работы изделия от заявленных. Это увеличение обусловлено тем, что ряд элементов в устройстве достигает жизненного предела из-за технологии изготовления, т.е. наступает технологический износ элементной базы. Таким образом, время наработки на отказ статистически определяет время работоспособной жизни устройства при заданных условиях эксплуатации.

Расчет надежности

Наиболее простым способом расчета надежности является вычисление отношения общего времени работы к общему количеству отказов. Этот способ применим для оценки массовых продуктов, а также для оценки надежности устройства на основе оценки работы аналогичных устройств предыдущего поколения. Чаще всего надежность определяется на первых стадиях спецификации.

Альтернативным способом определения надежности является вычисление отношения общего времени работы к общему количеству устройств. Отметим, что оба способа не обеспечивают абсолютной точности.

Производитель, как правило, определяет наработку на отказ на основании заявленной надежности используемых компонентов, результатов кратковременных интенсивных испытаний партии изделий и расчетов, учитывающих множество меняющихся во времени причин, влияющих на надежность изделия. При расчетах используются методики, применяемые для устройств военного назначения. Стандартом предусматривается, чтобы время наработки на отказ было приведено в часах, а не в годах.

Рассмотрим пример. В течение года тестировалось 1000 изделий. За время испытаний 10 изделий вышло из строя. Отсюда наработка на отказ составляет 1 год × (1000 шт/10 шт) = 100 лет = 876580 ч. Производитель округлит этот показатель до 900 тыс. ч, потому что продавец все равно предоставит гарантию 2–3 года. Итак, 900 тыс. ч – это срок, по истечении которого существует высокая вероятность того, что изделие конкретной серии выйдет из строя. В то же время опираться на одну величину, характеризующую надежность, не следует. Ниже рассмотрен пример, в котором надежность устройства зависит от условий установки и эксплуатации.

Одним из факторов, который не учитывается при расчете надежности, является виброперемещение печатной платы. Хотя компоненты на платах на рисунке 2 расположены одинаково, надежность у этих устройств очень разная. Причина очевидна: на одной плате имеются четыре винта, на другой – шесть.

Рис. 2. Сравнение профилей вибрации. (Слева плата закреплена 4 винтами, справа – шестью. Плата справа характеризуется более высокой надежностью)

На рисунке 3 рассматривается расположение резистора, установленного методом поверхностного монтажа. На первой плате резистор расположен в области, которая сильно вибрирует, а на второй плате резистор расположен на краю, и его срок службы увеличивается. Эти два примера позволяют обнаружить слабости методики MIL-HDBK-217.

Аппаратные отказы делятся на механические и электронные. Прогнозирование должно быть проведено не только относительно электронных компонентов, но и относительно моделей, технологического процесса, износа, программной части и внешних факторов (обслуживающий персонал и т.д.).

Рис. 3. Варианты размещения резистора на плате. (Плата справа характеризуется более высокой надежностью)

Итак, при расчете надежности не учитываются такие факторы как способ установки устройства, собственная частота колебаний платы, расположение прогибов платы по отношению к компонентам, температурное распределение, влажность, вибрации, механические и температурные воздействия на компоненты в течение жизненного цикла устройства и т.д. Кроме того, предполагается, что рабочая температура и напряжение не меняются, хотя в некоторых проектах компоненты работают в нестандартных для них режимах. Это может приводить к непредвиденным отказам. Например, для силовых модулей и биполярных транзисторов с изолированным затвором двумя основными причинами отказов являются обрыв провода и отслоение кристалла. Эти процессы можно рассчитать аналитически и точно определить интенсивность и срок отказа.

Альтернатива

Для получения достоверной информации о надежности устройства необходимо обязать поставщика провести оценку надежности, которая будет состоять из двух этапов: анализ модели надежности (SRM – System Reliability Model) и An assessment of the contractor’s planned reliability Activities.

SRM – это графическое представление системы и анализ ее надежности (Reliability Block Diagram (блок-схема надежности), Fault Tree (дерево отказов), Event Tree (дерево событий)). Анализ позволит определить слабости проектируемой системы, которые могут привести к потере функциональности, безопасности и т.д., или обнаружить компоненты, отказ которых приводит к увеличению расходов.

Модель SRM описывает устройство в мельчайших деталях. Устройство разбивается на атомарные функциональные элементы и взаимосвязи между ними. Рассматривается как аппаратная, так и неаппаратные компоненты устройства, в т.ч. приобретенные готовые стандартные компоненты, арендованное оборудование, программное обеспечение, человеческие ресурсы, производственный процесс.

Когда спецификация системы закончена, приступают к предварительной оценке по стандартным критериям (интенсивность отказов, наработка на отказ и т.д.). Все допущения, источники данных и обоснования применяемых методов должны быть документально закреплены. Далее проводят оценку рисков и разрабатывают план действий, направленных на снижение риска элементов и повышение надежности системы. При проведении оценки рекомендуется использовать программный инструмент AMSAA Reliability Scorecard. Он представляет результаты анализа в наглядной форме, что позволяет быстро оценить наиболее уязвимые элементы и разработать стратегию повышения надежности устройства.

Заключение

Сложность определения надежности связана с необходимостью учета большого количества факторов, а также с невозможностью получить экспериментальные результаты. Время наработки на отказ не учитывает условий эксплуатации, поэтому к полученному значению следует относиться с осторожностью.

На основе анализа случаев возврата изделий производитель может определить доминирующие механизмы отказа, идентифицировать соответствующие модели и использовать их для оценки срока службы компонентов, которые будут применяться в конкретном приложении при известных условиях. С практической точки зрения целесообразно исследовать лишь один, наиболее уязвимый компонент системы, поскольку его выход из строя быстрее всего приведет к отказу.

Слабые места системы определяются при анализе дерева отказов или аналогичного исследования. Элементы дерева ошибок оцениваются по известным критериям, а потом выясняется, требуется ли дополнительное тестирование или доработка.

Литература

- http://embedded-computing.com.

- http://nomtbf.com/references.

- www.hwp.ru.

- http://nadegnost.narod.ru.

Читайте также:

Срок службы светодиодов и их надежность – ключ к успешной реализации светотехнических проектов

Новые MOSFET от IR: высокая эффективность и надежность

Знакомьтесь! PKC Group: устойчивый бизнес, надежность и качество

Повышение надежности и качества сложных печатных плат с помощью стандартов IPC

Методика достижения запланированного качества и надежности. Предупреждающие действия

Источник: журнал «Электронные компоненты»

Механическое оборудование: техническое обслуживание и ремонт / В.И. Бобровицкий, В.А. Сидоров. — Донецк: Юго-Восток, 2011. — 238 с.

Надёжность — свойство объекта сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, ремонтов, хранения и транспортирования. В теории надёжности различают:

- техническую надёжность, оценка которой проводится по результатам испытаний в заводских или стендовых условиях;

- эксплуатационную надёжность, определяемую в реальных условиях использования изделия.

Понятие надёжности включает в себя:

- безотказность;

- долговечность;

- ремонтопригодность;

- сохраняемость.

Терминология теории надёжности регламентируется ГОСТ 27003-90 [7].

Безотказность — свойство объекта непрерывно сохранять работоспособное состояние в течение некоторого времени или некоторой наработки. Определяющей особенностью безотказности является непрерывное сохранение работоспособности в течение заданного времени.

Отказ — событие, заключающееся в нарушении работоспособного состояния объекта. Классификация отказов приведена на рисунке 1.8.

Рисунок 1.8 — Классификация отказов

Классификация отказов

В соответствии с ГОСТ 27.002-83 отказы подразделяются на восемь видов:

- Внезапный отказ характеризуется скачкообразным изменением одного или нескольких параметров объекта.

- Постепенный отказ характеризуется постепенным изменением значений одного или нескольких параметров объекта, то есть закономерным изменением параметра за время, предшествующее отказу (износовые отказы).

- Независимый отказ объекта не обусловлен отказом другого объекта.

- Зависимый отказ обусловлен отказом другого объекта.

- Перемежающийся отказ — многократно возникающий самоустраняющийся отказ объекта одного и того же характера.

- Конструкционный отказ возникает в результате несовершенства или нарушения правил и норм конструирования.

- Производственный отказ возникает в результате несовершенства или нарушения установленного процесса изготовления объекта, выполняющегося на машиностроительном предприятии.

- Эксплуатационный отказ возникает в результате нарушения установленных правил или условий эксплуатации объекта.

ГОСТ 24.010.05-78 дополнительно регламентирует наличие внешних проявлений:

- очевидный (явный) отказ;

- скрытый (неявный) отказ.

Степень возможности последующего использования изделия:

- сбой;

- частичный отказ;

- систематический отказ;

- полный отказ.

Время возникновения отказа:

- при испытаниях;

- в период приработки;

- в период нормальной эксплуатации;

- в последний период эксплуатации.

Работоспособное состояние определяется выполнением всех заданных функций процесса в границах заданных параметров.

Неработоспособное состояние наступает при невыполнении одной из заданных функций или при выходе параметров процесса за заданные границы.

Исправное состояние характеризуется соответствием объекта всем требованиям, установленным нормативно-технической документацией.

Если объект не соответствует хотя бы одному из требований нормативно-технической документации — состояние характеризуется как неисправное.

Дополнительно, для электро-механических систем, определяют понятие правильности функционирования — способность объекта выполнять в текущий момент времени предписанные алгоритмы функционирования со значениями параметров, соответствующими установленным требованиям.

Виды неисправностей:

- повреждения — нарушения исправного состояния в процессе эксплуатации при сохранении работоспособного состояния;

- нарушение функционирования — нарушение алгоритма изготовления или эксплуатации;

- дефект — нарушение качества изготовления или монтажа элементов объекта.

Если объект переходит в неисправное, но работоспособное состояние, то это событие называют повреждением; если объект переходит в неработоспособное состояние — отказом.

Предельное состояние — состояние объекта, при котором его дальнейшее применение по назначению или восстановление недопустимо или нецелесообразно, либо восстановление исправного или работоспособного состояния невозможно или нецелесообразно.

Все объекты подразделяются на ремонтируемые и неремонтируемые:

- ремонтируемый объект — объект, ремонт которого возможен и предусмотрен нормативно-технической и конструкторской документацией;

- неремонтируемый объект — объект, ремонт которого невозможен и не предусмотрен.

Ремонтируемые объекты можно разделить на восстанавливаемые и невосстанавливаемые:

- восстанавливаемый объект — объект, для которого в рассматриваемой ситуации проведение восстановления работоспособного состояния предусмотрено в нормативно-технической документации;

- невосстанавливаемый объект — объект, для которого в рассматриваемой ситуации проведение восстановления работоспособного состояния не предусмотрено.

Безотказность исчисляется временем или наработкой. Наработка — продолжительность или объём работы объекта. Выражается во времени функционирования или в единицах объёма выполненной работы за промежуток времени (ч, сут., циклы нагружения, т).

Для количественной характеристики безотказности металлургических машин применяют следующие показатели:

- Средняя наработка на отказ, Т — математическое ожидание наработки объекта от начала его эксплуатации до возникновения отказа.

- Вероятность безотказной работы, P(t) — вероятность того, что за время t отказа объекта не произойдет, то есть наработка на отказ Т объекта примет значение, большее t (вероятность события T > t).

- Вероятность отказа, Q(t) — вероятность того, что за время t отказ объекта наступит, то есть время работы Т объекта до отказа примет значение, меньшее t (вероятность события T < t).

- Интенсивность отказов, λ(t) — вероятность возникновения отказа объекта для рассматриваемого момента времени при условии, что до этого момента отказ не возник.

Долговечность — это свойство объекта сохранять работоспособное состояние до наступления предельного состояния при установленной системе технического обслуживания и ремонта. Основной показатель долговечности — технический ресурс — наработка объекта от начала эксплуатации или капитального ремонта до наступления предельного состояния, выражающийся в показателях суммарной наработки или срока службы. Для количественной оценки долговечности используются следующие показатели:

- Средний ресурс, Tp — средняя наработка объекта от начала его эксплуатации или возобновления после ремонта до перехода в предельное состояние. Различают полный, использованный, остаточный ресурс.

- Средний срок службы, Tсл — это календарная продолжительность эксплуатации объекта в те же сроки.

Ремонтопригодность — свойство объекта, заключающееся в приспособленности к предупреждению и обнаружению причин возникновения отказов, повреждений и в приспособленности к восстановлению работоспособного состояния с помощью технического обслуживания и ремонтов. Ремонтопригодность количественно оценивается следующими показателями:

- Среднее время восстановления работоспособного состояния, τ — средняя продолжительность восстановления работоспособного состояния объекта.

- Вероятность восстановления работоспособного состояния, P(τ) — вероятность того, что время восстановления работоспособности объекта не превысит заданного τ.

- Интенсивность восстановления, μ(τ) — вероятность восстановления объекта для момента τ при условии, что к этому моменту объект не восстановлен.

К комплексным показателям относится коэффициент готовности, Кг — вероятность того, что объект окажется в работоспособном состоянии в произвольный момент времени, кроме планируемых периодов, в течение которых применение объекта по назначению не предусматривается. Для анализируемого промежутка времени коэффициент готовности можно рассчитать по формуле:

Ремонтопригодность определяется:

- контролепригодностью;

- доступностью;

- легкосъемностью;

- восстанавливаемостью;

- взаимозаменяемостью;

- блочностью;

- степенью унификации;

- количеством точек смазывания.

Сохраняемость — свойства объекта сохранять значения показателей безотказности, долговечности и ремонтопригодности в течение или после хранения или транспортирования.

Классический характер изменения надёжности любого изделия можно представить в виде потока отказов, при этом используют законы:

- экспоненциальный;

- нормальный;

- распределение Вейбулла.

Известны примеры применения теории вероятности и математической статистики для оценки надёжности металлургических машин [1]. При этом статистика отказов даёт представление об уровне надёжности с большим опозданием. Для накопления информации об отказах требуется большой промежуток времени. Отсутствие анализа и причин отказов, большая часть которых не связана со свойствами машины, вызывает сомнения в достоверности такой оценки и не даёт возможности прогнозирования надёжности.

А.И. Целиков писал [1], что индивидуальный характер производства металлургических машин, их исключительно высокая стоимость, металлоёмкость и специфические условия эксплуатации, относительно большой интервал времени между изготовлением машин-прототипов — всё это делает невозможным применение для расчётов количественных методов теории надёжности, основанной на законах больших чисел. Нельзя совершенствовать надёжность прокатного стана такими же методами, как это делается, например, в автотракторной промышленности. Не статистика отказов является ключом для обеспечения надёжности металлургических машин, а целенаправленное воздействие на эксплуатационные свойства элементов.

3

2

голоса

Рейтинг статьи

Под надежностью понимается свойство объекта

сохранять во времени в установленных пределах значения параметров,

характеризующих способность выполнять требуемые функции в заданных режимах и

условиях применения технического обслуживания, ремонтов, хранения и

транспортирования. Надежность

является сложным свойством, которое в зависимости от назначения объекта и

условий его применения состоит из сочетания безопасности, ремонтопригодности и

сохраняемости.

Для абсолютного большинства круглогодично применяемых

технических устройств при оценке их надежности наиболее важными являются три

свойства: безотказность, долговечность и ремонтопригодность.

Безотказность — свойство объекта

непрерывно сохранять работоспособное состояние в течение некоторого времени..

Долговечность — свойство сохранять

работоспособность до наступления предельного состояния при установленной

системе технического обслуживания и ремонта.

Ремонтопригодность —

свойство изделия, заключающееся в

приспособленности к поддержанию и восстановлению работоспособного состояния

путем технического обслуживания и ремонта.

В то же время техника сезонного применения (уборочные

сельскохозяйственные машины, некоторые коммунальные машины, речные суда

замерзающих рек и т.д.), а также машины и оборудование для ликвидации

критических ситуаций (противопожарное и спасательное оборудование), имеющие по

своему назначению длительный период нахождения в режиме ожидания работы, должны

оцениваться с учетом сохраняемости, т.е. показателями всех четырех свойств.

Сохраняемость — свойство изделия

сохранять в заданных пределах значения параметров, характеризующих способность

изделия выполнять требуемые функции, в течение и после хранения или

транспортирования.

Ресурс (технический) — наработка изделия до достижения им

предельного состояния, оговоренного в технической документации. Ресурс может

выражаться в годах, часах, километрах, гектарах, числе включений. Различают

ресурс: полный — за весь срок службы до конца эксплуатации; доремонтный — от

начала эксплуатации до капитального ремонта восстанавливаемого изделия;

использованный — от начала эксплуатации или от предыдущего капитального ремонта

изделия до рассматриваемого момента времени; остаточный — от рассматриваемого

момента времени до отказа невосстанавливаемого изделия или его капитального

ремонта, межремонтный.

Наработка — продолжительность

функционирования изделия или объем выполняемой им работы за некоторый

промежуток времени. Измеряется в циклах, единицах времени, объема, длины

пробега и т.п. Различают суточную наработку, месячную наработку, наработку до

первого отказа.

Наработка на отказ — критерий надежности, являющийся

статической величиной, среднее значение наработки ремонтируемого изделия между

отказами. Если наработка измеряется в единицах времени, то под наработкой на

отказ понимается среднее время безотказной работы.

Есть наконец, целый ряд изделий (например,

резинотехнические), оценивающийся главным образом сохраняемостью и

долговечностью.

Перечисленные свойства надежности (безотказность,

долговечность, ремонтопригодность и сохраняемость) имеют свои количественные

показатели.

Так безотказность характеризуется шестью показателями, в том

числе таким важным, как вероятность

безотказной работы. Этот показатель широко применяется в народном хозяйстве

для оценки самых различных видов технических средств: электронной аппаратуры,теплообменные аппараты систем

воздушного отопления, летательных аппаратов, деталей, узлов и

агрегатов, транспортных средств, нагревательных элементов. Расчет этих

показателей проводят на основе государственных стандартов.

Отказ — одно из основных

понятий надежности, заключающееся в нарушении работоспособности изделия (один

или несколько параметров изделия выходят за допускаемые пределы).

Интенсивность отказа — условная плотность вероятности возникновения

отказа невосстанавливаемого объекта, определяется при условии, что до

рассматриваемого момента времени отказ не возник.

Вероятность безотказной работы — возможность того, что в пределах

заданной наработки отказ объекта не возникает.

Долговечность также характеризуется шестью показателями,

представляющие различные виды ресурса и срока службы. С точки зрения

безопасности наибольший интерес представляет гамма-процентный

ресурс — наработка, в течение

которой объект не достигнет предельного состояния с вероятностью g, выраженной

в процентах. Так для объектов металлургического оборудования (машины для

подъема и перемещения жидких металлов, насосы и устройства для перекачивания

вредных жидкостей и газов) назначают g = 95 %.

Ремонтопригодность характеризуется двумя показателями:

вероятностью и средним временем восстановления работоспособного состояния.

Ряд авторов подразделяют надежность на идеальную, базовую и

эксплуатационную. Идеальная надежность — это максимально возможная надежность,

достигаемая путем создания совершенной конструкции объекта при абсолютном учете

всех условий изготовления и эксплуатации. Базовая надежность — надежность,

фактически достигаемая при конструировании, изготовлении и монтаже объекта.

Эксплуатационная надежность — действительная надежность объекта в процессе его

эксплуатации, обусловленная как качеством проектирования, конструирования,

изготовления и монтажа объекта, так и условиями его эксплуатации, технического

обслуживания и ремонта.

Основные положения надежности будут неясны без определения

такого важного понятия, как резервирование. Резервирование — это применение дополнительных

средств или возможностей с целью сохранения работоспособного состояния объекта

при отказе одного или нескольких его элементов.

Одной из наиболее распространенных разновидностей

резервирования является дублирование — резервирование с кратностью резерва один

к одному. В связи с тем, что резервирование требует значительных материальных

затрат, его применяют лишь для наиболее ответственных элементов, узлов или

агрегатов, отказ которых угрожает безопасности людей или влечет тяжелые

экономические последствия. Так пассажирские и грузопассажирские лифты

подвешиваются на несколько канатов, самолеты снабжены несколькими двигателями,

имеют дублированную электропроводку, в автомобилях применяется двойная и даже

тройная система тормозов. Большое распространение получило и прочностное

резервирование, основанное на концепции коэффициента запаса. Считается, что

понятие прочности имеет самое непосредственное отношение не только к

надежности, но и к безопасности. Более того, считается, что инженерные расчеты

конструкций на безопасность почти исключительно строятся на использовании

коэффициента запаса прочности. Значения этого коэффициента зависят от

конкретных условий. Для сосудов, работающих под давлением, он составляет от 1,5

до 3,25, а для лифтовых канатов — от 8 до 25.

При рассмотрении производственного процесса во взаимосвязи

его основных элементов необходимо использовать понятие надежности в более

широком смысле. При этом надежность системы в целом будет отличаться от

совокупности надежности ее элементов за счет влияния различных связей.

В теории надежности доказано, что надежность устройства,

состоящего из отдельных элементов, соединенных (в надежностном смысле)

последовательно, равна произведению значений вероятностей безотказной работы

каждого элемента.

Связь надежности и безопасности совершенно очевидна: чем

надежнее система, тем она безопаснее. Более того, вероятность несчастного

случая можно трактовать как «надежность системы».

В то же время безопасность и надежность являются

родственными, но не тождественными понятиями. Они дополняют одно другое. Так с

точки зрения потребителя оборудование может быть надежным или не надежным, а по

технике безопасности — безопасным или опасным. При этом оборудование бывает

безопасным и надежным (приемлемо во всех отношениях), опасным и не надежным

(безоговорочно отвергается), безопасным и не надежным (чаще всего отвергается

потребителем), опасным и надежным (отвергается по техники безопасности, но

может быть приемлемо для потребителя, если степень опасности не слишком

велика).

Требования безопасности часто выступают в качестве

ограничений на ресурс и срок службы оборудования или устройства. Это

происходит, когда требуемый уровень безопасности нарушается до достижения

предельного состояния вследствие физического или морального старения.

Ограничения из-за требований безопасности играют особенно важную роль при

оценке индивидуального остаточного ресурса, под которым понимается

продолжительность эксплуатации от данного момента времени до достижения

предельного состояния. В качестве меры ресурса может быть выбран любой

параметр, характеризующийся продолжительностью эксплуатации объекта. Для

летательных аппаратов мерой ресурса служит налет в часах, для транспортных

средств — пробег в километрах, для прокатных станов — масса прокатного метала в

тоннах и т.д.

Наиболее универсальной единицей с точки зрения общей

методологии и теории надежности является единица времени. Это обусловлено

следующими обстоятельствами. Во-первых, время эксплуатации технического объекта

включает и перерывы, в течение которых суммарная наработка не нарастает, а

свойства материалов могут изменяться. Во-вторых, применение экономико-математических

моделей для обоснования назначенного ресурса возможно лишь с использованием

назначенного срока службы (срок службы определяется как календарная

продолжительность от начала эксплуатации объекта или его возобновления после

ремонта определенного вида до перехода в предельное состояние и измеряется в

единицах календарного времени). В-третьих, исчисление ресурса в единицах

времени позволяет ставить задачи прогнозирования в наиболее общей форме.

Среди технических причин несчастных случаев на производстве

причины, связанные с недостаточной надежностью производственного оборудования,

сооружений, устройств или их элементов, занимают особое место, поскольку чаще

всего они проявляются внезапно и в связи с этим характеризуются высокими

показателями тяжести травм.

Основной целью анализа надежности и связанной с ней

безопасности производственного оборудования и устройств является уменьшение

отказов (в первую очередь травмоопасных) и связанных с ними человеческих жертв,

экономических потерь и нарушений в окружающей среде.

В настоящее время существует довольно много методов анализа

надежности и безопасности. Так наиболее простым и традиционным для надежности

является метод структурных схем. При этом объект представляется в виде системы

отдельных элементов, для которых возможно и целесообразно определить показатели

надежности. Структурные схемы применяются для расчета вероятности отказов при

условии, что в каждом элементе одновременно возможен только один отказ.

Подобные ограничения вызвали появление других методов анализа.

Метод предварительного анализа опасности определяет опасности

для системы и выявляет элементы для определения видов отказов при анализе

последствий, а также для построения дерева отказов. Он является первым и

необходимым шагом при любом исследовании.

Анализ последствий по видам отказов ориентирован главным

образом на аппаратуру и рассматривает все виды отказов по каждому элементу.

Недостатки заключаются в больших затратах времени и в том, что часто не

учитывается сочетание отказов и человеческого фактора.

Анализ критичности определяет и классифицирует элементы для

усовершенствования систем, однако часто не учитывает отказы с общей причиной

взаимодействия систем.

Анализ с помощью дерева событий применяется для определения

основных последовательностей и альтернативных результатов отказов, но не

пригоден при параллельной последовательности

событий и для

детального изучения.

Анализ опасностей и работоспособности представляет

расширенный вид анализа последствий по видам отказов, который включает причины

и последствия изменений основных переменных параметров производства.

Анализ типа «причина-последствие» хорошо демонстрирует

последовательные цепи событий, достаточно гибок и насыщен, но слишком

громоздкий и трудоемкий.

Наиболее распространенным методом, получившим широкое

применение в различных отраслях, является анализ с помощью дерева отказов.

Данный анализ четко ориентирован на отыскание отказов и при этом выявляет такие

аспекты системы, которые имеют важное значение для рассматриваемых отказов.

Одновременно обеспечивается графический, наглядный материал. Наглядность дает

специалисту возможность глубоко проникнуть в процесс работы системы и в тоже

время позволяет сосредотачиваться на отдельных конкретных ее отказах.

Главное преимущество дерева отказов по сравнению с другими

методами заключается в том, что анализ ограничивается выявлением только тех

элементов системы и событий, которые приводят к данному конкретному отказу

системы. В тоже время построение дерева отказов является определенным видом

искусства в науке, поскольку нет аналитиков, которые бы составили два

идентичных дерева отказов.

Чтобы отыскать и наглядно представить причинную взаимосвязь с

помощью дерева отказов, необходимо использовать элементарные блоки,

подразделяющие и связывающие большое число событий.

Таким образом, применяемые в настоящее время методы анализа

надежности и безопасности оборудования и устройств, хотя и имеют определенные

недостатки, все же позволяют достаточно эффективно определять причины

различного рода отказов даже у сравнительно сложных систем. Последнее особенно

актуально в связи с большой значимостью проблемы

возникновения опасностей, обусловленных

недостаточной надежностью технических объектов.

Занятие № 5

Тема: Вероятность

безотказной работы и вероятность отказа.

Цель:

ü рассмотреть основные

показатели безотказной работы (вероятность безотказной работы и вероятность

отказа).

Основные понятия:

·

Показатели надежности

·

Вероятность безотказной

работы

·

Вероятность отказа

План занятия:

1. Организационный момент: приветствие, проверяется готовность к

занятию, отмечаются в журнале отсутствующие.

2. Проверка домашнего задания: фронтальный опрос.

3. Актуализация знаний: сообщение темы и цели занятия.

4. Изучение нового материала:

1.

Показатели надежности.

2.

Вероятность безотказной

работы.

3.

Вероятность отказа.

4.

Оценка вероятности

безотказной работы.

5. Закрепление

изученного материала:

ü Что называют

вероятностью безотказной работы?

ü Что называют вероятностью

отказа?

ü Дайте определение

понятия показатели надежности.

6. Домашнее

задание:

Яхъяев Н.Я. Основы теории надежности, стр. 39-41;

Задача:

На

испытание поставлено 1000 однотипных резисторов. За первые 10000 часов отказало

5, за последующие 5000 отказало еще 5. Определить вероятность безотказной

работы и вероятность отказа за 10000 часов, за 15000 часов и в промежутке между

10000 и 15000 часов.

7. Подведение

итогов занятия.

— Какое

состояние называется работоспособным? (Работоспособность – это состояние

изделия, при котором оно способно выполнять заданную функцию с параметрами,

установленными требованиями технической документации, в течение расчётного

срока службы).

Отказ –

это нарушение работоспособности. Свойство элемента или системы непрерывно

сохранять работоспособность при определённых условиях эксплуатации (до первого

отказа) называется безотказностью.

Безотказность

– свойство объекта сохранять работоспособное состояние в течение некоторого

времени или наработки.

И сегодня

на занятии мы рассмотрим показатели безотказности. Тема нашего занятия: «ВЕРОЯТНОСТЬ

БЕЗОТКАЗНОЙ РАБОТЫ И ВЕРОЯТНОСТЬ ОТКАЗА».

1. ПОКАЗАТЕЛИ

НАДЕЖНОСТИ.

Показатели

надежности – количественная характеристика одного или нескольких

свойств, составляющих надежность объекта.

Для

оценки, расчетов и исследования надежности технических устройств в процессе их

проектирования и эксплуатации используются количественные характеристики (критерии

надежности). Для показателей надежности используются две формы представления:

v Статистическая – при

эксперементальном исследовании надежности технических систем

v Вероятностная – при

априорных аналитических расчетах надежности.

В

соответствии с ГОСТ 27.002 – 89 показатели надежности подразделяются на:

Классификация

показателей надежности

|

Признак |

Показатель |

|

Число |

Единичный показатель |

|

Комплексный показатель |

|

|

Свойство |

Безотказность |

|

Долговечность |

|

|

Сохраняемость |

|

|

Ремонтопригодность |

|

|

Метод |

Расчетный показатель |

|

Экспериментальный показатель |

|

|

Эксплуатационный показатель |

|

|

Экстраполированный показатель |

|

|

Область |

Нормативный показатель, |

|

Оценочный показатель, |

|

|

Область |

Групповой показатель |

|

Индивидуальный показатель |

2. ВЕРОЯТНОСТЬ

БЕЗОТКАЗНОЙ РАБОТЫ.

Пусть

испытывается некоторое число изделий N0. По разным причинам они

будут выходить из строя, причем моменты отказов, т.е. время наработки каждого

изделия до отказов, является случайной величиной.

Вероятность

безотказной работы изделия есть вероятность того, что за

определенный рассматриваемый период времени работы (t) в заданных условиях

эксплуатации оно не откажет, т.е. вероятность того, что время наработки до

отказа (tотк) будет больше времени работы.

Р(t) = Вер (tотк>

t)

Если к

моменту t из поставленных на испытания N0 изделий останутся исправными N(t), то

статистическая вероятность безотказной работы изделия за время t, равно: , где N(t) – число работоспособных

изделий на момент t; N0 – общее число наблюдаемых изделий; n(t) –

число изделий, отказавших на момент t от начала испытаний.

При t = 0

все изделия исправны N(0) = N0 и P(0) = 1. Отказы изделия с течением

времени t приводят к монотонному убыванию функции Р(t). Практически для каждого

типа изделия существует наработка t*, больше которой ни одно изделие данного

типа проработать не может.

N(t) = 0,

при t ≥ t*соответственно Р(t) = 0, при t ≥ t*

образом, 0 ≤ P(t) ≤ 1.

Вероятность

безотказной работы уменьшается с увеличением времени работы или наработки

объекта. Зависимость вероятности безотказной работы от времени характеризуется

кривой убыли ресурса изделия, пример которой приведен на рисунке 1.

Рис. 1

В

начальный момент времени для работоспособного изделия вероятность его

безотказной работы равна единице (100%). По мере работы объекта эта вероятность

снижается и стремится к нулю.

Например: После

500 часов наработки из 56 агрегатов, поставленных на эксплуатацию, в работоспособном

состоянии оказалось 43 агрегата. Определить вероятность безотказной работы

агрегата в течение 500 час.

Решение:

Используем

формулу для определения вероятности безотказной работы объекта

Вероятность

безотказной работы агрегата в течение 500 часов составляет 76,8 %.

3. ВЕРОЯТНОСТЬ

ОТКАЗА.

Противоположным

событию безотказной работы является событие отказа

Вероятность

отказа

есть вероятность того, что время появления отказа будет меньше заданного

времени работы изделия, т.е. вероятность того, что время наработки до отказа (tотк)

будет меньше времени работы (t).

Q(t) = Вер (tотк<

t)

Статистическая

вероятность времени появления отказа равна: .

С течением

времени наработки число отказавших изделий непрерывно увеличивается.

Следовательно, вероятность отказов является монотонно возрастающей функцией.

Рис.2

зависимости вероятности возникновения отказа от времени показан на рисунке 2.

Для работоспособного объекта в начальный момент времени вероятность отказа

близка к нулю. Для того, чтобы отказ проявился, объекту необходимо начать

работать, при этом вероятность отказа увеличивается с увеличением времени и стремится

к единице. 0≤Q(t)≤1

Безотказная

работа изделия и его отказ являются двумя противоположными и несовместимыми

случайными величинами, поэтому их сумма всегда равна 1.

P(t)+Q(t)=1⟹P(t)=1-Q(t)

или Q(t)=1-P(t).

Например: Для

предыдущего примера определить вероятность отказа агрегатов за 500 часов

работы.

Решение:

Используем

формулу для вероятности отказа

или

Таким

образом, вероятность отказа агрегата за 500 часов составляет 23,2 %.

4. ОЦЕНКА

ВЕРОЯТНОСТИ БЕЗОТКАЗНОЙ РАБОТЫ.

за десятью однотипными изделиями в течение времени от 0 до t4. Здесь

сплошной прямой линией показана продолжительность безотказной работы изделия, а

крестиком – момент возникновения отказа.

Для наглядности

разместим наработки до отказов изделий последовательно по времени их появления.

Определение

технического состояния изделий в процессе испытаний производится в моменты

времени t1… t4. Оценки вероятностей безотказной работы за

соответствующие интервалы времени будут иметь вид:

полученным данным строится ступенчатый график – гистограмма, в конце каждого

интервала времени наблюдаемое значение вероятности в данном случае снижается на

долю изделий, отказавших на данном интервале.

Полученные

значения показывают приблизительно долю изделий, которые проработают безотказно

при испытаниях другой партии таких же изделий в аналогичных условиях.

Например:

Изготовив 20 новых изделий, можно утверждать, что в течение времени t3

приблизительно 12 изделий проработают безотказно (не проводя дополнительных

испытаний) 20*0,6=12. Это приближенная оценка будет тем точнее, чем больше

число испытанных изделий.

В качестве

показателя надежности может использоваться условная вероятность безотказной

работы на некотором интервале времени, которая вычисляется при условии, что

изделие было полностью исправно к началу этого времени.

Например: Условная

вероятность безотказной работы изделия на интервале времени от t2 до

t3 оценивается согласно выражению:

Безотказность — это свойство объекта непрерывно сохранять способность выполнять требуемые функции в течение некоторого времени или наработки в заданных режимах и условиях применения.

То есть безотказность характеризуется продолжительностью тех интервалов времени, в течение которых объект является работоспособным.

Причинами отказа могут быть преждевременное изнашивание или поломка деталей, нарушение правил эксплуатации и др.

Повышение уровня безотказности сокращает простои техники в ремонте и затраты на его проведение, способствует повышению ее производительности и снижению себестоимости продукции.