Проект «Бережливое производство» — одно из ключевых направлений повышения эффективности работы ОАО «РЖД» за счет оптимизации технологических процессов, повышения производительности труда и сокращения непроизводительных потерь. Но так ли это в реальности? Давайте изначально разберем понятие бережливого производства.

Бережливое производство — это подходы, методы, направленные на уменьшение всех возможных издержек, которые не приносят ценности потребителю (как внешнему, так и внутреннему). Ценность, в данном случае, определяется как то, за что потребитель готов платить. Эти инструменты ориентированы, в первую очередь, на производственную часть компании. Меняя производственную систему на базе принципов бережливого производства, внутренние потери сокращаются и при этом высвобождаются люди, помещения, энергия.

Потери — это действия, которые увеличивают затраты или время выпуска продукции, но не добавляют ценность конечной продукции. Существует семь видов потерь, встречающихся при всех видах производственной деятельности предприятия:

- перепроизводство;

- излишние запасы;

- ненужная транспортировка;

- потери из-за дефектов;

- излишняя обработка;

- лишние перемещения;

- потери ожидания [1].

В центре внимания этой философии — постоянное совершенствование в процессе создания качественного продукта, максимальное использование материальных и человеческих ресурсов с опорой на принцип утилитаризма. Принципы Lean в настоящее время применяются в каждом промышленном секторе, начиная с информационных технологий и заканчивая созданием продуктов мирового класса. Главным преимуществом данной философии является снижение неэффективности во всех его формах, без ущерба для качества конечного продукта [2].

Для практического внедрения бережливого производства используются различные инструменты:

- Система ТРМ (Total Productive Maintenance) — всеобщий уход за оборудованием;

- Карта потока создания ценности продукта;

- Система 5S (сортировка, соблюдение порядка, содержание в чистоте, стандартизация и совершенствование);

- Кайдзен (kaizen) — непрерывное совершенствование;

- Визуализация;

- «Пока-ёка» — метод предотвращения ошибок;

- JIT (just in time — «точно вовремя») и др.

Многие из этих подходов и инструментов могут использоваться по отдельности, но в концепции бережливого производства их сочетание дает более существенные результаты.

Можно привести множество примеров применения инструментов бережливого производства в различных отраслях, но в данной работе будет рассмотрен транспортный бизнес. В начале 2007 года в «Функциональной стратегии управления качеством в ОАО «РЖД» приоритетными были обозначены задачи разработки и внедрения корпоративной интегрированной системы менеджмента качества [3]. На решение обозначенных проблем нацелены инновационные управленческие технологии, объединенные под общим понятием «Бережливое производство». Стоит разобраться в том, было ли это правильным «ходом» руководителя компании или данное решение было подвержено общим восторгом от японской концепции (особенно, после японского чуда в ГАЗ)?

В доказательство того, что «волна» бережливого производства подхватила компанию «РЖД», необходимо привести небольшую статистику. По данным исследования Института комплексных стратегических исследований (ИКСИ) о распространении бережливого производства в России в марте-апреле 2006 года из 735 опрошенных российских промышленных предприятий 32 % использовали японский опыт. В марте-апреле 2008 года был проведён повторный опрос, в результате которого выяснилось, что за 2 года количество предприятий, использующих бережливое производство, сократилось с 32 % до 26 %, в то время как использование других методов улучшения организации увеличилось [4]. Можно предположить, что треть российских компаний в 2006 стали применять концепцию бережливого производства лишь потому, что данная методология стала новой в России. Причинами снижения активности может быть как спад спроса на бережливое производство, так и не получение быстрых результатов.

В 2011 году был проведен еще один опрос тех компаний, которые до сих пор применяют бережливое производство, и было выявлено, что компании, использующие бережливое производство в течение трех лет не могут или затрудняются оценить пользу именно от бережливого подхода. Но те компании, которые применяют бережливое производство не менее семи лет, гордятся своими результатами, не делая из них никакого секрета:

- производительность труда ежегодно растет на 20-25 %;

- время переналадки оборудования уменьшилось на 100 %;

- время производственного цикла сократилось на 30 %;

- уровень удовлетворенности потребителя повысился на 100 %;

- объемы незавершенного производства и запасов товарноматериальных ценностей ежегодно сокращаются на 10-15 %;

- оборачиваемость денежных средств увеличивается ежегодно на 1015 %;

- разработана и поддерживается хорошая система мотивации персонала;

- участвуют во внедрении Бережливого производства у своих поставщиков.

Таблица 1

Примеры применения инструментов бережливого производства в хозяйствах ОАО «РЖД»

|

Принцип производственной системы |

Примеры по подвижному составу |

Примеры по путевому хозяйству |

Примеры по управлению движением |

|

Выравнивание загрузки |

Ритмичная подача локомотива на ремонт |

Планирование «окон» с учетом минимизации пересылки путевых машин |

Сквозное планирование локомотивов и бригад на точку отправления |

|

Выстраивание потока |

Исключение противопотоков |

Согласованные работы хозяйств в одно «окно», работы в створе |

Управление струями плана формирования, маршрутные отправки |

|

Организация вытягивания |

Пополнение МТР по мере потребления |

Подача материалов верхнего строения пути точно к началу использования |

Станция назначения вытягивает поезд со станции формирования |

|

Автономность |

Автоматическая работа испытательных станций без присутствия человека |

Автоматическая корректировка перегонных времен хода и режимных карт ведения поездов при установке ограничений |

Альтернативы плану формирования предусмотрены в техпроцессе станции и не требуют решения ДЦУП |

|

Упорядочение 5С |

Поддержание порядка на рабочих местах |

Поддержание порядка на рабочих местах |

Эргономика рабочего места диспетчера |

|

Визуальный контроль |

Доски заданий и ярлыки |

Сетевые графики выполнения ремонта |

Электронные табло и цветовая индикация |

|

Предотвращение ошибок |

Приспособления и механизмы |

Регламентация работ |

Автоматический контроль |

|

Всеобщее обслуживание оборудования |

Карты ППО/ППР оборудования |

ТОиР путевых машин |

— |

|

Стандартизация технологических процессов |

Контроль соблюдения технологических карт |

Регламентация процедуры планирования и согласования «окон» |

Согласованные времена передачи планов работы между диспетчерами |

Эти компании открыты для общения сегодня, так как на собственном опыте знают, что путь этот не быстрый, и конкурентам вряд ли удастся их догнать. Они уже получили реальный эффект от внедрения бережливого производства, но не собираются останавливаться на достигнутом [5].

Учитывая вышесказанное, следует выдвижение следующей гипотезы — ОАО «РЖД», используя концепцию бережливого производства с 2007 года, получило положительные результаты. Полигон внедрения проекта «Бережливое производство» в 2012 году был расширен более чем в 5 раз и охватывал 553 структурных подразделения на всех железных дорогах и все направления хозяйственной деятельности ОАО «РЖД».

В 2012 году было реализовано 1 628 проектов улучшений, пересмотрено 1 640 нормативов и технологических процессов. Накопленный экономический эффект от реализации проекта превысил 260 млн руб., основные примеры применения бережливого производства указаны в таблице 1 [6].

Данный проект не единичный, до 2015 года проект по бережливому производству смог обхватить Западно-Сибирскую и Центральную дирекции управления движением, Октябрьскую дирекцию по ремонту тягового подвижного состава, вагонное эксплуатационное депо Улан-Удэ, станцию Инская, полигоны Северо-Кавказской и Дальневосточной железной дороги и другие. Посчитать общий экономический эффект, полученный от применения бережливого производства за 2007-2015 гг., сложно, но можно с уверенностью заявить, что достигнутые результаты свидетельствует об эффективности внедрения инструментов бережливого производства на железнодорожном транспорте и значительном потенциале работников компании, вовлеченных в процессы постоянного улучшения технологии выполнения работ.

- Бережливое производство // Совет главных инженеров ОАО «РЖД» [Электронный ресурс]. Режим доступа: http://www.sgi-rzd.ru/lean-production (дата обращения: 26.11.2015).

- Вумек Д.П., Джонс Д.Т. Бережливое производство: как избавится от потерь и добиться процветания вашей компании. М.: Альпина Бизнес Букс, 2014. 473 с.

- Справочник «Бережливое производство в ОАО «РЖД» [Электронный ресурс]. Режим доступа: http://10.132.70.70/ntp/files/14721.pdf (дата обращения: 26.11.2015).

- Доклад Веры Кононовой «Применение Lean Manufacturing на промышленных предприятиях России в 2006-2008 гг.» на III Российском Лин-форуме «Бережливая Россия», ноябрь 2008 г.

- Результаты применения Бережливого производства в российских компаниях // Межрегиональная общественная организация «Союз Бережливых» [Электронный ресурс]. Режим доступа: http://leanunion.ru/content/issledovaniya-po-berezhlivomu-menedzhmentu (дата обращения: 01.12.2015).

- Внедрение инструментов бережливого производства в ОАО «РЖД» // Годовой отчет РЖД за 2012 год [Электронный ресурс]. Режим доступа: http://ar2012.rzd.ru/performance-overview/innovation-and-technological-development/lean-technologies (дата обращения: 01.12.2015).

- Концепция применения технологий Бережливого производства в ОАО «РЖД» № 11250 от 28.06.2010 г., утвержденная старшим вицепрезидентом ОАО «РЖД» В.А. Гапановичем [Электронный ресурс]. Режим доступа: http://doc.rzd.ru/doc/public/ru (дата обращения: 09.12.2015).

- Аршба Л.Н., Жарикова Н.А. Внедрение инструментов бережливого производства в структурных подразделениях железнодорожного транспорта // Universum: Экономика и юриспруденция. 2014. № 5 (6) [Электронный ресурс]. Режим доступа: http://7universum.com/ru/economy/archive/item/1278 (дата обращения: 09.12.2015).

Текст работы размещён без изображений и формул.

Полная версия работы доступна во вкладке «Файлы работы» в формате PDF

В современном мире перед владельцами и руководителями предприятий стоит задача повышения производительности труда и устранения всех видов потерь. Эта проблема становится все актуальней в связи с постоянным повышением стоимости ресурсов и сырья, а также активной деятельностью российских и зарубежных конкурентов. Ввиду этих факторов предприятиям, которые планируют остаться на рынке, необходимы средства улучшения производственного процесса, без крупных денежных вложений. [3]

Решением данной задачи является внедрение управленческой инновации — бережливого производства. Основанная на Производственной системе Тойота, система бережливого производства включает в себя множество других методов повышения эффективности производства. Одним из основных методов является создание кайдзен групп, основной задачей которых является непрерывное изучение всех стадий производственного процесса с последующей разработкой и внедрением методов его усовершенствования. Слово включает в себя два других – «кай» (перемена) и «дзен» (мудрость). Основа метода Кайдзен состоит из 5 ключевых элементов (seiri — аккуратность; seiton — порядок; seiso — чистота; seiketsu — стандартизирование; shitsuke — дисциплина).[2]

На сегодняшний день большинство крупнейших мировых производителей различных товаров применяют технологии бережливого производства. Это такие кампании, как Boeing, Ford, Xerox, Bridgestone, Toyota, Honda. Среди отечественных это ГАЗ, Сухой, КамАЗ, Иркут, Иркутскэнерго, Госкорпорация Росатом, Группа Е4, Русские краски. [1]

Среди российских предприятий одним из первых внедрили эту систему на ПАО «КАМАЗ». Использование инструментов бережливого производства позволило значительно снизить потери в производственном процессе в областях передвижения, транспортировки, ожидания, запасов, обработки, производства, переработки. Экономический эффект по улучшениям в целом за год превысил два миллиарда рублей. Этот результат почти на полмиллиарда рублей больше по сравнению с прогнозами специалистов КАМАЗа.

Челнинский автогигант благодаря внедрению методов и инструментов бережливости за последние десять лет сэкономил в общей сложности 35 миллиардов рублей. В течение указанного периода специалисты подали и внедрили более миллиона кайдзен-предложений, открыли свыше 24 000 кайдзен-проектов (из них было реализовано 18 500). [6]

Таким образом, на ПАО «КАМАЗ» был сделан большой шаг по решению семи проблем, выявленных создателем бережливого производства Тайити Оно:

Перепроизводство — лишнее количество товаров;

Ожидание — не рациональное распределение времени в производственных циклах;

Ненужная транспортировка — большое количество транспортных путей в производстве производственном цикле;

Технология – неправильно организованная технология процессов приводит к несогласованности действий.

Дефекты – на исправление дефектов уходят затраты материалов и труда.

Запасы – излишние запасы материалов добавляют стоимость к продукции, но не дают ценность.

Движения – непродуктивные и лишние движения увеличивают время выполнения операций и их сложность. [7]

В результате получившихся изменений в рамках предприятия была также решены проблемы реализации потенциала сотрудников (материальное поощрение за успешные кайдзен предложения). С помощью кайдзен предложений удалось создать около четырехсот эталонных участков. [4]

В рамках научно-исследовательской деятельности по внедрению принципов бережливого производства на предприятии автомобильного транспорта было выбрано предприятие ООО ТК «Экотрнас», расположенное в городе Белгород. Данная кампания занимается сбором, транспортировкой, утилизацией и переработкой всех видов отходов.

В ходе исследования был произведен анализ и выявлены слабые и сильные стороны предприятия. К сильным сторонам предприятия можно отнести:

1. Большой ассортимент оказываемых услуг.

2. Наличие собственного Интернет–сайта, где покупатель может ознакомиться со всеми услугами.

3. Финансовая стабильность.

4.Монополистическое положение на рынке.

5. Удобное географическое расположение автобазы и полигона по переработке отходов.

6. Известность торговой марки

К слабым сторонам предприятия относится:

1.Высокая степень износа техники в виду из-за тяжелых условий эксплуатации.

2. Отсутствие заинтересованности рядовых сотрудников в развитии предприятия.

3. Отсутствие собственного специализированного цеха по ремонту ДВС.

4. Не развитая система поощрения сотрудников предлагающих внедрение инноваций.

Создание собственного цеха по полному ремонту ДВС с внедрением принципов Lean — технологий для всего ремонтно-производственного отдела позволит решить эти проблемы.

Рассмотрим процесс проведения ремонта на примере ремонта КШМ. На сегодняшний день ремонт представляет собой следующий процесс, состоящий из этапа диагностики и выявления неисправности, разборки и дефектовки ДВС, заказ и покупка запасных частейй, отправка восстанавливаемых элементов на ремонт в сторонние организации, сборка ДВС.

Ремонт КШМ на примере проточки коленчатого вала под следующий ремонтный размер составляет около 8-10 дней с учетом разборки двигателя, сборки. При наличии собственного оборудования для полноценного ремонта коленчатых валов, ремонт сократится на 4-5 дней, так как не будет затрачено время на поиск организации по ремонту валов. Таким образом, можно будет избежать длительного простоя техники.

Согласно данным, полученным в организации ООО ТК «Экотранс», выход двигателя из строя происходит раз в 10 дней. Средняя стоимость ремонта без учета запасных частей составляет 85000 рублей. Таким образом, можно рассчитать, что в месяц на ремонт ДВС организация тратит 300-350 тысяч рублей. В штат моторного цеха планируется взять двух специалистов с заработной платой 35000 рублей.

Экономия, полученная в результате деятельности моторного цеха в год, без учета средств, полученных в результате ремонта двигателей в год, составит:

рублей; (1)

В ходе исследования был выполнен подбор технологического оборудования и оснастки. Подбор производился с учетов имеющегося не используемого помещения в зоне ремонтно-производственного отдела. В качестве образца рабочего помещения был выбран популярный в регионе сервис по ремонту ДВС — «Дизель — мастер».

Затраты цеха в первый год с учетов заработной платы специалистов составят:

рублей; (2)

Таким образом, окупаемость цеха по ремонту ДВС составит около трех лет.

В рамках работы цеха планируется оказывать ремонт двигателей внутреннего сгорания грузовых автомобилей и для сторонних организаций.

В ходе анализа рынка было установлено, что по данным Белгородстата, с 2001 по 2017 год количество грузовых автомобилей, зарегистрированных в Белгородской области, увеличилось с 48,8 тыс. до 65,2 тыс. единиц. Отметим, что, по данным на 1 октября 2017 года, большая часть – 40,4 тыс. грузовых авто принадлежит физическим лицам.

В городе Белгород количество грузовых автомобилей на 2017 год составляет 26 тысяч. Основным потребителем услуг разрабатываемого цеха будет предприятие ООО ТК «Экотранс». Согласно проведенному опросу, ремонт двигателя без привлечения специалистов из сторонних организаций, осуществляет 25%, доля автомобилей, предприятия — владельцы которых имеют свой моторный цех, или заключили договор с другими компаниями, составляет 40% (основные конкуренты). При этих условиях, остается еще неудовлетворенная потребность порядка 9000 автомобилей. [5]

Таким образом, количество потенциальных потребителей услуг сервиса является достаточным для успешного осуществления данного проекта.

В результате реализации проекта планируется получить следующий результат:

— появление группы по рассмотрению и реализации кайдзен-предложений, что позволит реализовать творческий потенциал рядовых сотрудников и улучшить эффективность на рабочих постах, выраженную в более быстром ремонте техники;

— прогнозирование экономического эффекта на ближайшие четыре года, с приведением показателей для первых двух лет в помесячной разбивке;

— создание новой корпоративной культуры, способствовавшей внедрению принципов бережливого производства путем заинтересованности сотрудников;

— появление на предприятии полноценного цеха по ремонту двигателей.

Если процесс внедрения инструментов бережливости в ремонтно-производственном отделе будет успешным, то в дальнейшем вся организация ООО ТК «Экотранс» будет организовывать свою работу, основываясь на принципы бережливого производства.

Список литературы

«Применение «Кайдзен» во всех видах производства» // Удмуртия. Выставочный центр URL: http://www.vcudmurtia.ru/events/lean/on_the_lean_production/ (дата обращения: 29.09.2017).

Джеймс П. Вумек, Дэниел Т. Джонс Бережливое производство.. — Москва: Альпина Паблишер, 2017.

Бадыкшанова Р. М., Богоявленская Е. Е. Бережливое производство. Результаты применения lean-концепции на российских предприятиях // Инновационная экономика: материалы III Междунар. науч. конф. (г. Казань, 2016 г.). — Казань: Бук, 2016. — С. 71-74.

Струщенко А.Л., Щетинин Н.А. Обзор системы управления автосервисным предприятием «Турбо-авто» // Перспективные направления развития автотранспортного комплекса. Пенза: Пензенский государственный аграрный университет, 2015. С. 92-96.

Струщенко А.Л., Дуганова Е.В. Основы системы бережливого производства на предприятиях по эксплуатации транспортно-технологических машин и комплексов // IX Международный молодежный форум «Образование. Наука. Производство»

Васильев В.Л., Вдовина Т.Е., Сабанова В.И. Бережливое производство на предприятии: основные принципы обеспечения конкурентоспособности и управления затратами // Вестник экономики, права и социологии, – №1, – 2009, – С. 15-18.

Дручевская И.А. Внедрение системы бережливого производства на российских предприятиях. – URL: http: // sjes.esrae.ru/ru/22 (дата обращения: 01.02.2015).

Роль автомобильных грузоперевозок в логистике и стратегии управления цепочками поставок очень многообразна. Быстрые, надежные и безопасные грузоперевозки могут служить основой для получения конкурентного преимущества благодаря коротким и стабильным срокам выполнения заказов, доставке заказов без повреждений и снижению других видов затрат, например на поддержание товарных запасов. В данной статье будет рассмотрена так называемая бережливая логистика, как стратегия управления логистикой и цепочками поставок.

Бережливая логистика

На протяжении последних трех десятилетий бизнес проявляет активный интерес к так называемой методологии бережливого производства. Термин «бережливый» (lean) был впервые применен к компании Toyota в широко известном исследовании автомобильной промышленности, проведенном Массачусетским технологическим институтом в 1980-х годах.

В ходе исследования было установлено, что с помощью способа организации производства, известного сейчас как «Производственная система Тойоты» (Toyota Production System, TPS), компании удалось повысить объемы производства автомобилей, улучшить качество, уменьшить при этом количество используемых ресурсов (людей, производственных объектов, материалов и времени).

Компания удостоилась определения «бережливая» потому, что сумела избавить от потерь, то есть потребления ресурсов без создания добавленной стоимости. С момента этого «открытия» бережливое производство произвело настоящий переворот в бизнесе, побудив компании не планировать работу с расчетом на экономию от масштаба, а производить только то, что необходимо и когда это необходимо, по принципу точно в срок (just-in-time, JIT). По имеющимся оценкам, 90% производителей в США применяют методологию бережливого производства для непрерывного совершенствования своей деятельности.

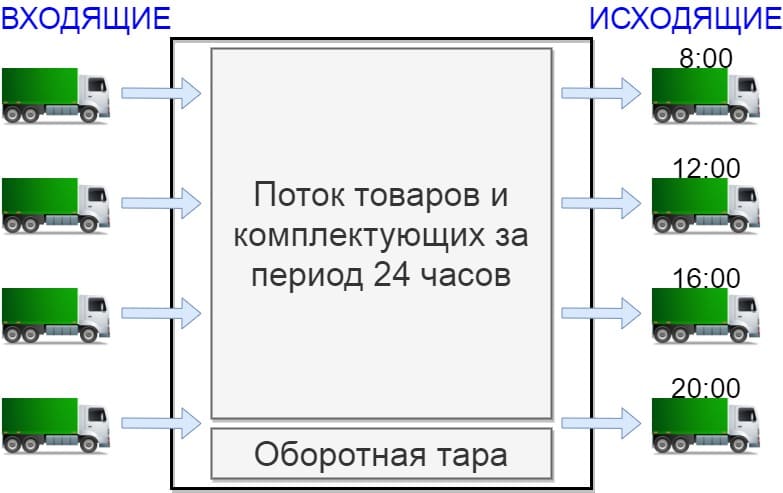

Принцип JIT в производстве существенно влияет на организацию автомобильных грузоперевозок и логистику. Когда объем товарных запасов рассматривается как один из видов потерь, компании стремятся чаще делать закупки у поставщиков в меньших объемах. Точно также бережливый производитель стремится поставлять свой товар клиентам в тех объемах, которые отвечают текущим нуждам, а не снабжать товаром на неделю или месяцы вперед.

Поэтому автомобильные грузоперевозки необходимо переориентировать с редкой доставки больших объемов груза на более частую доставку мелких грузов. В этом случае критичным становится обеспечение максимального высокого уровня надежности грузоперевозок. Задержки поставок материальных запасов могут помешать производителю изготовить товар точно в срок и вовремя доставить его клиентам. Производители автомобилей в США, например, внедрили практику взимания штрафов с поставщиков за каждую минуту опоздания и даже принудили их выкупать автомобили, оказавшиеся неукомплектованными из-за поздней доставки. В России же, например, розничные торговые сети применяют кабальные штрафные санкции к грузоперевозчикам, вплоть до оплаты всей стоимости перевозимой продукции в случае опоздания автомобиля на выгрузку.

Отражение этой перемены в принципах управления производством может стать предпочтение другим видам транспорта в цепочке поставок. Вместо видов транспорта, рассчитанных на большие объемы груза и экономию от масштаба (например, морского или железнодорожного транспорта), грузоотправителю обращаются теперь к автомобильному и даже иногда к воздушному транспорту, которые обеспечивают необходимые скорость и надежность доставки точно в срок.

Грузоотправители могут организовывать кросс-докинговые склады, чтобы экономить на автомобильных перевозках при большей их частоте и меньших объемах партий товара. Кросс-докинговый склад работает во многом аналогично крупному узловому пассажирскому аэропорту. В начале дня в таком аэропорту тихо и малолюдно. Затем идет волна прибывающих рейсов. После высадки пассажиры рассортировываются по другим рейсам, направляющимся во множество других пунктов назначения. При этом данные рейсы выполняются теми же самолетами, хотя большинство пассажиров садятся в другой самолет, а не тот, на котором они прибыли в узловой аэропорт. После такой сортировки авиарейсы отправляются в свои пункты назначения. Затем прибывает вторая волна рейсов, и сортировка пассажиров начинается снов. Этот процесс повторяется много раз за день, и в конце дня узловой аэропорт закрывается, когда его покинут последние пассажиры.

Ключевое условие экономически эффективной работы узлового аэропорта или кросс-докингового склада состоит в том, что транспорт должен прибыть и отправляться из них максимально заполненным. Очевидно, что при эксплуатации узлового аэропорта и кросс-докингового склада требуется организовать перевозки так, чтобы пассажирам и грузам не приходилось отклоняться слишком далеко от маршрута. Нас как пассажиров будет удручать необходимость лететь в узловой аэропорт на севере, чтобы вылететь оттуда на юг.

Работу кросс-докинговых складов и узловых аэропортов также приходится серьезно координировать, чтобы обеспечить требуемый уровень обслуживания при как можно меньших затратах. Иногда потоки входящих и исходящих грузов на кросс-докинговом складе сравнивают с балетом, имея ввиду «хореографию», необходимую, чтобы максимально эффективно выстроить эти потоки. Можно представить себе, например, как расстроится пассажир, пропустив стыковочный рейс из-за опоздания в аэропорт. Аналогичная ситуация возможно и в грузоперевозках, когда грузовой автомобиль отправляется в рейс, не дождавшись груза из-за опоздания его прибытия.

Для организации бережливой логистики некоторые компании используют так называемые кольцевые маршруты (milk run) с несколькими точками забора и доставки груза, чтобы обеспечить эффективное использование грузовых автомобилей. Транспорт по таким маршрутам может курсировать с периодичность от нескольких раз в день до нескольких раз в неделю, в зависимости от требуемых клиентами объемов и частоты перевозок.

Кольцевые маршруты представляют собой отход от традиционных однонаправленных маршрутов, по которым поставщики независимо друг от друга доставляют грузы клиентам. Для эффективной организации грузопотоков на кольцевых маршрутах требуется активная координация между поставщиками. Как уже отмечалось выше, из-за задержки в одном пункте груз может опоздать к конечному получателю.

Поэтому, чтобы перевозки осуществлялись «точно в срок», необходимо тщательно планировать забор и доставку груза и неукоснительно исполнять эти планы. Чем больше остановок на кольцевом маршруте, тем выше риск задержек, поскольку они возможны на каждой остановке. Кроме того, объемы и частоту грузоперевозок по кольцевым маршрутам необходимо время от времени корректировать сообразно колебаниям спроса. Когда спрос снижается, можно уменьшить частоту забора груза и/или объем партии груза. Вместе с тем, уменьшая частоту перевозок, грузоотправитель должен избегать слишком длительного хранения запасов.

На кольцевых маршрутах удобно использовать оборотную тару. В этом случае автомобильный перевозчик не только забирает грузы у поставщиков, но и доставляет порожнюю тару для дальнейшего использования. Соответственно, у бережливых компаний тара в системе Канбан является визуальным сигналам о том, что партия товара продана, и нужно произвести пополнение. Пустая тара возвращается поставщику и заполняется товаром для следующей доставки. Эта сторона бережливой логистики также требует предельно точной организации, поскольку потеря тары, ее повреждение или доставка по неверному адресу может помешать поставщику доставить груз клиенту.

Таким образом, оборотная транспортная тара играет роль ценного визуального инструмента управления в логистической системе. Она сигнализирует о необходимости пополнить запасы, и если тара не возвращается к поставщику в должный срок, это свидетельствует о неправильной организации процессов планирования и исполнения.

Необходимо обратить внимание, что по кольцевым маршрутам можно направлять как входящие, так и исходящие грузопотоки кросс-докингового центра, чтобы обеспечить обслуживание клиентов в различных географических точках. У многих клиентов круг поставщиков может пересекаться. С помощью кольцевых маршрутов можно организовать входящую логистику для множества клиентов, забирая грузы у различных поставщиков в количествах, которые могут потребоваться каждому клиенту на короткий промежуток времени (например, несколько дней или даже часов).

Входящие кольцевые маршруты, или частичные маршруты (subroute), сходятся для сортировки на кросс-докинговом складе, где формируются FTL-грузы из самых разнообразных товаров от множества различных поставщиков.

Как уже отмечалось выше, условие эффективного кросс-докинга в том, чтобы транспорт на входе и выходе был полностью загружен. Соответственно, на одном грузовом автомобиле клиенту доставляется ассортимент товаров от множества поставщиков. Это помогает обеспечить высокий уровень наличия товаров (поскольку этот ассортимент доставляется чаще, чем по заказам отдельного магазина), а также снижает операционные и административные затраты, так как магазину достаточно принять один грузовой автомобиль со всем ассортиментом, вместо того чтобы по отдельности получать товар от каждого производителя.

Как видно из вышеперечисленных примеров, принципы бережливости легко находят применение в автомобильных грузоперевозках и логистике. Иногда под «бережливой логистикой» понимается логистическая поддержка бережливого производства путем организации материально-технического снабжения «точно в срок». В других случаях компании применяют принципы бережливости в логистике для выявления и устранения различного вида потерь в центральной компании и всей цепочке поставок.

Нередко в транспортной системе присутствуют потери, устранить которые можно снизить затраты, а иногда и улучшить обслуживание клиентов.

Далее будут рассмотрены некоторые инновационные методы улучшения обслуживания и снижения затрат в сфере автомобильных грузоперевозок.

Совместное использование транспортных ресурсов

Стремясь воплотить в жизни принципы бережливой логистики, грузоотправители и поставщики услуг начали искать инновационные методы уменьшения потерь в грузоперевозках и логистике. Грустно осознавать, что транспортные мощности каждого грузоотправителя задействуются не в полной мере. Многие грузовые автомобили следуют полупустыми, — а то и вовсе пустыми в случае, если перегоняются в другое место, возвращаются в терминал без попутного груза или отправляются за очередным грузом. В целом это приводит к огромной недозагрузке транспортных мощностей миллионами грузоотправителей в отдельных странах и по всей планете.

Описанные выше принципы бережливой логистики вдохновляют компании на поиск методов, которые бы позволили избавиться от этих потерь и эффективно использовать имеющиеся транспортные активы. Некоторые конкуренты идут дальше и находят способы уменьшения потерь и ограничения вредного воздействия на окружающую среду за счет горизонтального сотрудничества. Один из таких способов – совместно использование транспортных мощностей компаниями, обслуживающими одних и тех же клиентов.

Наибольшее развитие горизонтальное сотрудничество получило среди производителей товаров продовольственно-бытового назначения. Такие мировые гиганты, как Colgate-Palmolive, Kellogg’s, Kimberly-Clark, Mars, Nestle, Procter&Gamble и Uniliver совместно используют транспортные ресурсы, чтобы сократить дублирование поездок, порожний пробег и недозагрузку. Итог всех этих усилий – более качественное обслуживание клиентов и сокращение потребление топлива, операционных расходов и выбросов углекислого газа в атмосферу.

В некоторых странах, однако, горизонтальное сотрудничество привлекает внимание антимонопольных структур из-за опасений, что оно может создать недобросовестную конкуренцию.

Американские компании привлекают третьи стороны к разработке инновационных программ сотрудничества. Например, 3PL-компании разработали схемы консолидации грузов множества поставщиков в поддержку продуктовых розничных компаний. По мнению этих розничных компаний, такая консолидация – действенный способ уменьшить число случаев отсутствия товара, затраты на грузоперевозку, количество претензий о возмещении ущерба и административные затраты.

Развивая эту концепцию, 3PL-компании предлагают теперь услуги по консолидации грузов множества поставщиков и розничных торговых компаний, чтобы создать единую систему входящей логистики на основе совокупного объема закупок, совершаемых множеством независимых участников рынка. При объединении объемов становится рентабельной более частая доставка товара на множество объектов, принадлежащих различным розничным торговым компаниям.

Легко представить себе, что такая схема усложняет планирование, поскольку 3PL-компания должна теперь в рамках единой логистической системы удовлетворять нужды множества клиентов, которые с высокой вероятностью окажутся прямыми конкурентами. Мелким розничным компаниям такая стратегия сотрудничества может позволить эффективно конкурировать с гораздо более крупными рыночными игроками, которые способны своими силами получить экономию от масштаба.

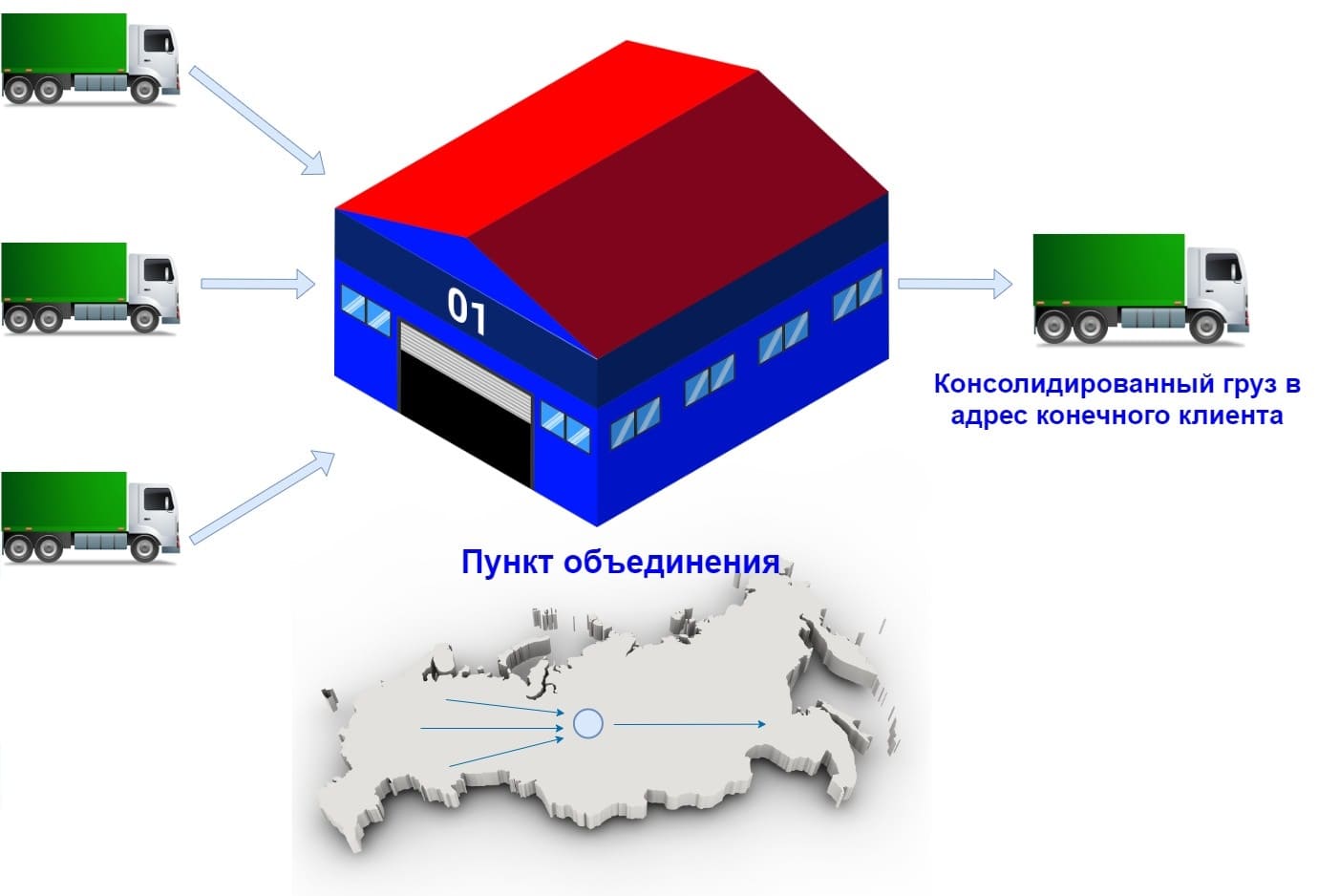

Объединение грузов в пути (merge-in-transit, MIT)

Еще одна схема сотрудничества, родственная консолидация грузов множества поставщиков, — это объединение грузов в пути (merge-in-transit, MIT). Сейчас, когда цены на грузоперевозки после долгой стагнации начали расти, этот метод становится все более популярным. В его основе лежит простая и понятная идея: грузы определенных поставщиков объединяются в определенном пункте, который обычно располагается рядом с местом нахождения конечного клиента.

Объединение грузов в пути позволяет компаниям сократить расходы на грузоперевозки, консолидировав свой LTL-груз с совместимыми грузами других поставщиков, адресованными тому же клиенту. Путем консолидации грузов в промежуточном пункте объединения поставщики снижают свою зависимость от расстояний при LTL-перевозках.

Объединение грузов выгодно и клиентам, так как доставляется один консолидированный груз вместо нескольких мелких. К тому же, если есть возможность экономически эффективно перевозить меньшие количества товара, легче будет убедить поставщиков, чтобы они отправляли товар более мелкими партиями, и за счет этого уменьшить общий уровень запасов в системе и поддержать бережливое производство.

Типичная схема автомобильных грузоперевозок с объединением грузов в пути показана на рисунке ниже.

Как можно видеть, работа этой схемы зависит от нескольких ключевых факторов, включая наличие у клиента множества поставщиков, регулярность поставок этому клиенту, объем заказа (чаще всего в этой схема масса грузов составляет от 70 до 4500кг) и наличие стратегически расположенного пункта объединения. Определившись со всеми этими факторами, можно организовывать грузоперевозки с объединением грузов в пути.

Работа схемы начинается на уровне отдельных поставщиков. Из исходного пункта заказы отправляют не конечному грузополучателю, а в региональные термины (пункты объединения). Далее заказы разгружают, разделяют и объединяют по грузополучателям. После этого заказы снова погружают на автомобили (обычно в виде FTL-грузов) для доставки в конечный пункт. В итоге вместо большого количества LTL-грузов конечный клиент получает меньшее количество укрупненных грузов.

Несмотря на всю привлекательность объединения грузов в пути, при реализации этой схемы приходится сталкиваться с несколькими трудностями. Прежде всего, требуется многократно перегружать груз. В результате общие затраты на перевозки могут повыситься, если не оптимизировать этот процесс надлежащим образом.

При прочих равных, чем больше «прикосновений» к грузу в пути, тем выше затраты – а к тому же и вероятность повреждения груза. Наконец, объединение грузов в пути основывается на предположении о том, что поставщики будут выполнять заказы с одинаковой эффективностью и сотрудничать друг с другом. Например, задержка с приемкой груза от одного поставщика в пункте объединения задержит отправку объединенного груза конечному клиенту. В этом смысле надежность схемы определяется уязвимостью самого слабого звена транспортной сети.

Прямой противоположностью объединения грузов в пути является схема под названием «объединенная дистрибуция». При такой схеме один поставщик распределяет заказы по многочисленным конечным пунктам в конкретном географическом регионе. Из исходного пункта заказы не отправляют напрямую конечному грузополучателю, а консолидируют и доставляют автопоездами в региональные терминалы. Там их разгружают, разделяют, сортируют по грузополучателям и погружают на более малотоннажный автотранспорт для местной доставки.

В статье «Стратегии управления логистикой и цепочками поставок в автомобильных грузоперевозках» вы можете ознакомиться с еще несколькими популярными стратегиями управления цепочками поставок.