Какие факторы влияют на эффективность работы склада?

Как определить уровень эффективности работы склада?

Что нужно учитывать при разработке мероприятий по повышению эффективности склада?

Как повысить эффективность работы склада?

Успех компании на рынке во многом определяет возможность реализовать свою продукции по ценам ниже, чем у конкурентов, за счет меньшей себестоимости ее реализации. В структуре операционных затрат далеко не последнее место занимают расходы на складскую логистику, и их уменьшение может привести к существенному снижению себестоимости реализации. В свою очередь, наибольший эффект по снижению расходов на складские операции на практике дает повышение эффективности работы складов компании.

Основные показатели эффективности работы склада

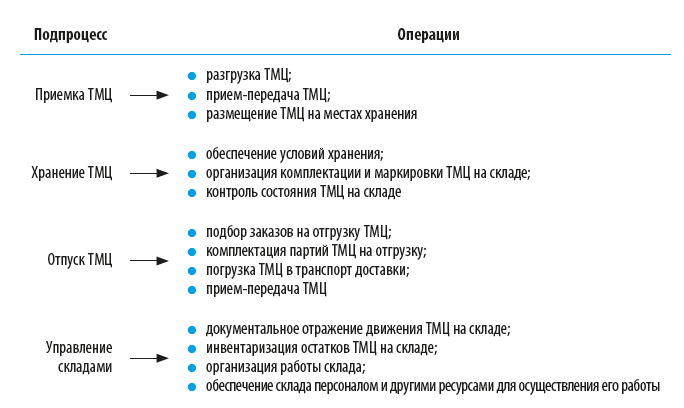

Как и любой бизнес-процесс компании, процесс работы складов состоит из нескольких подпроцессов, которые также можно детализировать на отдельные складские операции. И поскольку каждый из подпроцессов и операций в его рамках генерирует расходы на складскую логистику, то для того чтобы повысить эффективность работы складов компании, необходимо прежде всего проанализировать и классифицировать их на текущий момент времени.

Обратите внимание!

Эту работу нужно проводить не на основе предварительно разработанных идеальных схем, а именно путем изучения структуры и организации работы складской логистики вашей конкретной компании: повысить эффективность любого бизнес-процесса можно только путем выявления реальных проблем и осознания их всеми категориями участников (владельцами, исполнителями, потребителями, контролерами) этого процесса. И конечно, невозможно повысить эффективность работы всех складов компании одновременно или в одинаковой степени, поэтому следует рассматривать возможности и прогнозировать результаты улучшения работы каждого склада отдельно с учетом структуры используемых компанией складов.

В первую очередь нужно обратить внимание на эффективность использования самых крупных по площади и грузообороту складских помещений, которые, как правило, генерируют и самые значительные затраты складской логистики. Структура складов в каждой компании индивидуальна и зависит от таких факторов, как отраслевая специфика, технологическая цепочка бизнес-процессов, масштабы бизнеса и сбытовая инфраструктура предприятия.

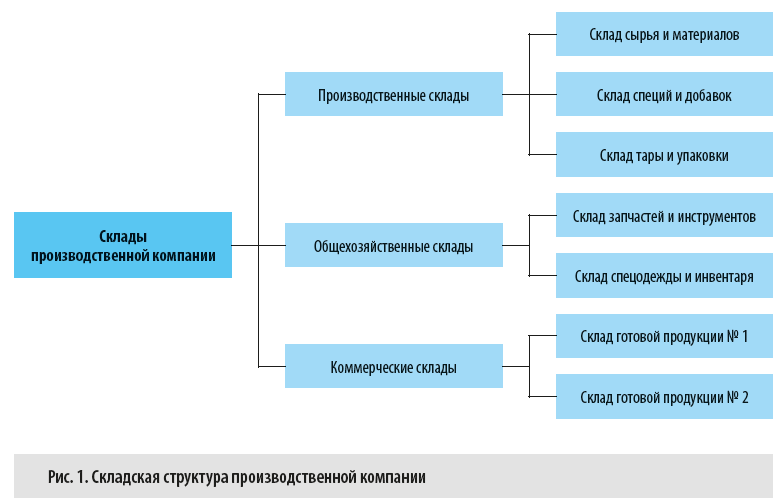

К примеру, в торговой компании структура складов по большей части состоит из склада хранения покупных товаров и склада хозяйственного обеспечения, а в производственной компании складская структура будет значительно сложнее (рис. 1).

В то же время нужно сказать о том, что несмотря на структуру и размер складов компании, работа любого из них строится по однотипным процессам и операциям, которые можно структурировать следующим образом:

На основании краткого анализа подпроцессов и операций, которые составляют бизнес-процесс складской логистики, можно сделать вывод о том, что для успешной работы по повышению эффективности работы склада нам необходим набор ключевых показателей эффективности. Анализ их динамики за выбранные периоды времени позволит:

• оценить, насколько и в какую сторону меняется эффективность складских операций и использование при их выполнении ресурсов компании;

• разработать перечень мероприятий, которые позволят повысить эффективность работы складов компании.

К таким показателям можно отнести:

• коэффициент использования складской площади или объема склада;

• коэффициент оборачиваемости ТМЦ на складе;

• соблюдение утвержденных нормативов по основным складским операциям;

• коэффициент точности комплектации партий ТМЦ на отгрузку со склада;

• стоимость складской обработки единицы ТМЦ;

• соблюдение норматива складских запасов ТМЦ;

• уровень неликвидных запасов ТМЦ на складе;

• соблюдение норматива потерь ТМЦ при хранении на складе.

Повысить эффективность работы склада можно разными способами. Каждая компания выбирает их исходя из специфики своего бизнеса и особенностей организации процессов складской логистики. Тем не менее есть несколько проверенных временем способов, которые подойдут любому складу.

5 способов повысить эффективность работы склада

Важность задачи по повышению эффективности работы складов компании возрастает по мере роста масштабов бизнеса и номенклатуры ТМЦ, проходящих через складскую логистику. На практике для решения этой задачи используют разные способы, но в первую очередь нужно выбирать те из них, которые дадут наибольший экономический эффект. Именно такие способы повышения эффективности работы склада мы и рассмотрим.

Способ 1. Рационально используйте площади и объем помещения склада

Часто компании арендуют складские помещения исходя из максимального объема возможного грузопотока ТМЦ и не учитывают при этом фактор сезонности покупательского спроса, под влиянием которого объемы реализации имеют волнообразный характер. Поэтому один из самых простых способов снизить затраты на процессы складской логистики и тем самым уменьшить стоимость складской обработки единицы ТМЦ — проанализировать динамику коэффициента эффективности использования складских площадей и рационально использовать эти помещения.

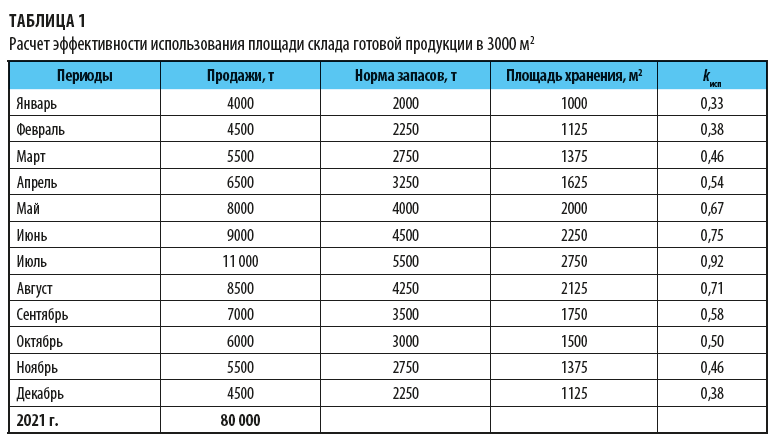

Производственная компания арендует помещение под склад готовой продукции полезной площадью в 3000 м2. С учетом того что цена аренды 1 м2 склада — 500 руб., общие затраты по аренде склада составляют 1 500 000 руб. в месяц (3000 м2 × 500 руб.), 18 000 000 рублей в год (1 500 000 руб. × 12 мес.).

Результаты анализа помесячной динамики объемов продаж и размера страхового запаса готовой продукции при установленном нормативе в 15 дней продаж по итогам 2021 г. приведены в табл. 1.

Коэффициент использования площади (kисп) рассчитан как отношение площади хранения ко всей полезной площади склада. В свою очередь, на 1 м2 площади хранения можно расположить 2 т запасов. Так, в январе коэффициент использования площади составил:

1000 м2 / 3000 м2 = 0,33.

По результатам анализа четко прослеживается выраженная сезонность покупательского спроса на продукцию компании. В результате в 8 из 12 месяцев года для функционирования склада готовой продукции вполне достаточно площади в 2000 м2 (при значении коэффициента использования площади склада от 0,33 до 0,58). И только в период май–август компания использует большую площадь (коэффициент использования площади склада — от 0,67 до 0,92).

Следовательно, можно сделать вывод о том, что компания вполне может арендовать на год под склад готовой продукции помещение в 2000 м2, а в период роста покупательского спроса дополнительно брать в аренду сроком на 4 месяца еще 1000 м2.

В результате реализации этого решения предприятие может сэкономить на аренде складских помещений:

1000 м2 × 500 руб. × 8 мес. = 4 000 000 руб. в год.

Способ 2. Функциональное зонирование складского помещения

Одна из самых распространенных проблем, снижающих эффективность работы склада, — отсутствие четко разграниченных функциональных зон. На практике мне не раз приходилось видеть, как это приводило к пересечению грузопотоков ТМЦ, нарушениям сроков приема и отгрузки партий ТМЦ, снижению точности комплектовки заказов на отгрузку и необходимости в сверхурочной работе сотрудников склада.

Материал публикуется частично. Полностью его можно прочитать в журнале «Справочник экономиста» № 3, 2022.

Содержание:

ВВЕДЕНИЕ

Актуальность выбранной темы заключается в том, что складская деятельность с каждым годом играет все большую и большую роль в успешном функционировании любого хозяйствующего субъекта. Складское хозяйство представляет собой ту необходимую материально-техническую базу, которая обеспечивает производство необходимым сырьем, материалами и комплектующими для непрерывного производственного процесса и обеспечения высокого уровня рентабельности производства.

Склады представляют собой сложный и неотъемлемый элемент в системе функционирования любого производственного предприятия. Они отвечают за снабжение и сбыт, и он них зависит качество и эффективность обеспечения потребителей необходимыми ресурсами. Основными задачами ведения складского хозяйства выступают:

— сохранение вида и качества поступающих товарно-материальных ценностей, готовой продукции, товаров народного потребления и других ресурсов;

— эффективное и оптимальное размещение ресурсов на складах предприятия;

— выполнение всех необходимых операций по грузопереработке продукции на различных этапах ее продвижения.

Целью работы является совершенствование складских процессов на примере предприятия АО «ВАЗИНТЕРСЕРВИС».

Для достижения поставленной цели необходимо решить следующие задачи:

— изучить теоретические аспекты организации и совершенствования складских процессов на предприятии;

— рассмотреть и провести анализ складской деятельности, выявить проблемы;

— разработать мероприятия по оптимизации складской деятельности;

Объектом исследования является предприятие АО «ВАЗИНТЕРСЕРВИС», основным видом деятельности которого является производство запасных частей и комплектующих автомобилей.

Предметом исследования являются складские процессы на предприятии.

Методическую основу работы составили труды ведущих отечественных и зарубежных ученых по вопросам складской логистики, а также материалы периодических изданий по исследуемой теме и отчетные и статистические данные АО «ВАЗИНТЕРСЕРВИС».

В процессе исследования применялись методы сравнительного анализа и оценки эффективности складских процессов.

Глава 1. Теоретические аспекты организации и совершенствования складских процессов на предприятии

1.1 Понятие и структура складов, их роль и функции

В современном экономическом мире все большую роль и внимание уделяют такому понятию как склад. Существует огромное множество определений данному термину. В таблице 1 представлены несколько определений различных отечественных авторов.

Таблица 1

Определения понятий о складе

|

Автор |

Определение |

|

В.Н. Родионов |

«Склад – здания, сооружения и разнообразные устройства, оснащенные специальным технологическим оборудованием, для осуществления всего комплекса операций по приемке, хранению, размещению и распределению поступивших на них товаров» [1]. |

|

В.В. Волгин |

«склады – это здания, сооружения и разнообразные устройства, предназначенные для приемки, размещения и хранения, поступивших на них товаров, подготовки их к потребителю и отпуску потребителю» [2]. |

|

В.Е. Николайчук |

«современный крупный склад – сложное техническое сооружение, которое состоит из многочисленных взаимосвязанных элементов, имеет определенную структуру и выполняет ряд функций по преобразованию материальных потоков, а также накоплению, переработке и распределению грузов между потребителями» [3] |

Исходя из представленных определений, можно сделать вывод о том, что склад есть сложная система со своими взаимосвязями и внутренними процессами. Основная и первостепенная цель создания складов заключается в размещении и хранении товарно-материальных ценностей, своевременном обеспечении производства необходимым сырьем, материалами и комплектующими для осуществления бесперебойного производственного цикла.

В прошлом столетии склады использовались в качества места для размещения, хранения, учета и обновления запасов, но на сегодняшний день роль складов в логистической системе предприятия кране изменилась. На данном этапе развития экономики складское хозяйство выступает целостным и необходимым звеном логистической цепи, сквозь которое происходит преобразование и перемещение материальных ресурсов. В этой связи выделяют следующие функции складов:

1. Первая и самая важная функция состоит в хранении запасов товарно-материальных ценностей для обеспечения бесперебойного процесса и снабжения ресурсами при их нехватке в связи с колебаниями спроса.

2. Консолидация грузов – сбор грузов с различных складов в один для последующей отправки в точку потребления. Схематично данная функция представлена на рисунке 1.

Рисунок 1 — Создание консолидированных партий поставок

3. Сортировка грузов – разброс одного крупного груза на мелкие партии, которые предназначены для отправки в разные точки сбыта разным заказчикам.

Схематично данная функция представлена на рисунке 2.

Рисунок 2 — Разукрупнение грузов

4. Ассортиментная функция – заключается в накоплении и формировании ассортимента продукции в ожидании заказов с последующей сортировкой в соответствии с заказами потребителей. На рисунке 3 данная функция отражена схематично.

Рисунок 3 – Управление ассортиментным составом

5. Комплектация партии груза – заключается в пересортировке грузов, полученных от поставщиков, и их объединение в партии отправки потребителям. Данная функция показана на рисунке 4.

Рисунок 4 – Комплектация партии груза

6. Предоставление услуг. Данная функция заключается в дополнительном получении прибыли за счет заключения договоров с различными транспортными предприятиями на временное хранение материальных ценностей на складах предприятия, маркировку, упаковку и т.д. вплоть до предоставления складских помещений в аренду.

Большое разнообразие видов складов объясняется тем, что на предприятиях на всех стадиях движения материального потока (от источника сырья до конечного потребителя готовой товарной продукции) существует необходимость в складах. Существует множество классификаций складов по различным критериям. Вариант классификации представлен в приложении 1.

Несомненно, складское хозяйство представляет собой систему и состоит из различных элементов. Как правило, строение системы складирования зависит от специфики предприятия, отрасли, в которой оно работает, а также от объемов производимой продукции. Можно выделить общую структуру складского хозяйства, которая состоит из:

1. Снабженческие склады. Данного вида склады хранят запасы сырья, материалов и комплектующих, различных металлов, ГСМ и т.д. Иными словами, склады снабжения необходимы для поддержания нормального функционирования производственного процесса.

2. Производственные склады. В складах такого типа обычно хранятся заготовки, детали или сборочные единицы.

3. Сбытовые склады, на которых размещается и хранится готовая продукция.

4. Склады служб. Различного вида склады для оборудования или для каких-либо специализированных целей.

Описав примерное строение складского хозяйства, выделим положительные и отрицательные стороны данной системы.

Обеспечение выравнивания производства, распределение и концентрация запасов, создание необходимых технических и организационных условий для комплектации грузов – это положительная роль складирования.

Отрицательной стороной складирования является увеличение стоимости товара за счет издержек по содержанию запасов на складах. В такие расходы входит аренда склада, затраты на его содержание и т.д.

Хранение и концентрация запасов, обеспечение ритмичного и бесперебойного снабжения заказов и потребителей – это и есть основное назначение складов.

1.2 Складские процессы и подходы к их совершенствованию

Складские процессы отличаются сложностью и сопряжены с большими затратами труда и средств. Они требуют полной согласованности функций снабжения запасами, переработки груза и выполнения заказов. Условно их можно разделить на три основных группы:

— операции, направленные на обеспечение склада запасами товаров;

— операции, связанные с переработкой груза и оформлением документации;

— операции, направленные на реализацию товаров в соответствии с заказами потребителей.

К действиям, которые направлены на предоставление складу запасов, относятся:

– обеспечение складов припасами продуктов – основная цель данной процедуры заключается в обеспечении складов продуктами в согласовании с перспективой их успешной обработки с целью совершенного выполнения заказа покупателей;

– подсчет и наблюдение за прибытием резервов – дает возможность гарантировать размеренность прибытия и обработки груза, содействует наибольшему употреблению находящимися в наличии объёмами складов, организации требуемых критериев для сохранения резервов и уменьшению длительности их сохранения.

Другой тип складских операций заключается в процессе, который связан с обработкой груза и регистрацией документов:

– выгрузка и приём прибывшего груза. Выгрузка прибывшего груза исполняется на выгрузочных машинах или ж/д барьерах и контейнерных терминалах. Оптимальное снабжение мест выгрузки и верный подбор погрузочно-разгрузочных орудий дает возможность осуществлять выгрузку моментально и с наименьшими расходами. При исполнении действий принятия груза следует наблюдать за выполнением поставщиком условий доставки согласно заключенному договору. Выгрузка и принятие груза включает в себя полный комплекс мероприятий: выгрузка машинных средств, контроль документов и подлинного соотношения прибывшего товара критериям заключенного договора, документы на оформление поступившего товара и другое;

– внутрискладская транспортировка груза – дает возможность для перемещения грузов среди различных зон складов: с выгрузочной рампы на территорию приема, далее в место хранения, комплектовки и на разгрузочную территорию. Данный процесс проводится с наименьшей длинной времени и места по сквозным путям;

— расположение и сохранение товара. Процедура расположения и сохранения содержит несколько операций: раскладка товара на сохранение, наблюдение за присутствием и положением товарного резерва на складах. Главный принцип рационального расположения – действенная эксплуатация размера территории сохранения.

3-тий тип складской процедуры заключается в наиболее широком перечне разных процедур, которые связаны с продажей товара в соотношении с заказом покупателей.

— укомплектовка заказа. Данная процедура подразумевает исполнение важнейших процедур: принятие заказа клиента и обработка заказа; выбор товаров любой номенклатуры по желанию покупателя и его комплектовка;

— выкладка выбранных товаров в контейнер; оформление документов готовых заказов; составление различных заказов в группу отправления; загрузка товара в автотранспортное средство и написание автотранспортной документации;

– доставка заказа покупателям –проводится как складом, так и покупателями товаров. Более популярной и денежно оправданной считается концентрированная транспортировка товара мощностями и орудиями склада.

Доставки проводятся малыми и наиболее учащенными группами, что приводит к падению затрат по сохранению страховых резервов у покупателя.

– собрание и возвращение неочищенной тары. Тара при транспортировках внутри города не редко становится циркуляционной и надлежит возвращению отправителю;

– наблюдение за исполнением заказа покупателей подразумевает контролирование соблюдения условных обязательств перед покупателем.

Данное наблюдение производится за счет книжек записи заказа.

Следовательно, при налаженности складского процесса следует достигать:

— разумной распланировки складов при распределении работников, содействующей уменьшению расходов и улучшению процедуры обработки грузов;

— действенного эксплуатирования помещения при размещении приборов, что способствует увеличению мощностей складов;

— эксплуатирования всесторонних приборов, которые исполняют всевозможные складские процедуры, что позволяет существенно сократить парк подъемных автотранспортов;

— сокращение транспортировок внутрискладской поставки с планом уменьшения использованных расходов и максимизации пропуска возможности складов;

— исполнения разгрузок и концентрированной поставки, что дает возможность значительно уменьшить автотранспортные затраты;

— наибольшего применения потенциалов информативной системы, что сильно уменьшает срок и расходы, которые связанны с документацией и разменом сведениями, и т.д.

Рациональная организация складских технологичных процессов базируется на следующих принципах:

— организованность и размеренность;

— разумное строение рыночного течения;

— действенная эксплуатация средства труда;

— механизирование и автоматизирование складских процедур;

— общая безопасность товара.

Складские технологичные процедуры должны быть точно спланированы. Для данных задач производятся календарные проекты и расписание привоза и выдачи товара, наиболее оперативно эксплуатируются складские помещения, автотранспортные средства. Размеренность технологического процесса подразумевает повтор всего курса и единичных процедур в одинаковые промежутки времени. Разумная координация рыночного течения подразумевает внутрискладскую транспортировку товара наиболее кратчайшими, непересекающимися маршрутами.

Предоставление полной безопасности параметров товара – тоже наиболее важный принцип разумной координации складского технологичного процесса. Оно добивается формированием подобающего гидротермического порядка сохранения товара, подходящей системой их раскладки и перемещения, координацией не прерывистого наблюдения во время хранения.

В ходе складской работы следует подобрать сведения по грузопотокам и совершить перерасчет намечаемых признаков действенной работы складской системы и главных характеристик.

Выделяют основные показатели эффективности функционирования складского хозяйства на предприятии:

— Оборачиваемость склада;

— Уровень механизации процессов склада;

— Грузооборот склада

— Оборот склада;

— Коэффициент использования складской площади;

— Пропускная способность склада.

Формулы для расчета данных показателей, а также более полный перечень показателей эффективности склада отражены в приложении Б.

Приведем правила расчета и основные параметры складов.

Общая площадь включает в себя:

1. Вспомогательная площадь. Она занята проездами и проходами (Sвсп);

2. Служебная площадь. Она занята конторскими и другими помещениями (Sсл);

3. Площадь приемочных и отгрузочных площадок. Она включает в себя площадь погрузо-разгрузочных рамп (Sпр);

4. Полезная площадь. Эта площадь предназначена для хранения. Она включает в себя площадь под стеллажами и т.п. (Sпол).

Общая площадь определяется по формуле:

Sобщ = Sпол + Sпр + Sсл + Sвсп.

Деятельность работы каждого склада зависит от деятельности работы всех складских процессов, которые протекают на складе. Автоматизация управления технологическими процессами нынешних складских хозяйств дает возможность руководству организаций вовремя иметь сведения о состоянии дел и при потребности быстро исправлять его работу.

Существует так же команда профессионалов, которые для усовершенствования организации складов призывают руководство применять в работе различные системы складирования.

На рыночном складе находится огромное наименование груза, следовательно, оптимальное их расположение по местам сбережения существенно облегчает всю организацию склада.

Основным условием, которому обязано соответствовать оптимально скоординированное сбережение товара на складах, представляется гарантия высококачественного и численного хранения товара. Работники склада обязаны четко знать особенности хранения товара, и условия сохранения, обладать способами сохранения. К критериям сохранения относятся состояние окрестной среды, т.е. температура, влага, солнечный свет и т.п. Способы сохранения включают в себя методы расположения товара на складских помещениях, методы их раскладки и обрабатывания.

Критерии и методы сохранения товара главным образом находятся в зависимости от их физических и химических параметров, и значит, имеют возможность определяться употребительно не только к конкретному товару, но и к основной товарной группе. Групповая раскладка товара однородного порядка сохранения гарантирует оптимальное товарное соседство, которое исключает вероятность вредоносного влияния товара друг на друга при групповом сохранении.

В большинстве случаев, не редко выпускаемый товар составляет лишь маленькую часть ассортимента, и расставлять их следует в практичных наиболее приближенных к участкам выпуска местах, в длину «горячих» линий.

Товар, который требуется меньше, сдвигают на «второй план» и располагают в длину «холодных» линий. В длину «горячих» линий способны находится также крупные товары и товары, которые хранятся без тары, т.к. их транспортировка связана с некоторыми затруднениями.

Следовательно, цель нахождения оптимального варианта распределения товара на складах не является новейшей для рыночной системы и материального технологичного обеспечения. Изобретены разные методы, которые предлагают решить эту проблему с помощью ЭВМ. Разрешение задачи включает в себя оптимальные места сохранения для каждого товарного резерва.

Невзирая на явное преимущество, использование данных методов замедляется потребностью наличия на складе подходящего программного обеспечения и вычисляемой техники, и намерено подученного персонала.

Более часто используемый на деле вид контролирования резервов являет из себя, организацию контролирования «АВС», основанной на систематизации денежных запасов в связи от их важности в организационных процессах.

К категории «А» относятся более важные денежные запасы, которые потребляются фирмой в существенных численностях. Во всяком случае, в общем наименовании вида, сортов, масштабов главных и второстепенных материалов они занимают в среднем 15-20 процентов. Исходя из опыта, на индустриальных фирмах положено назначать каждодневное наблюдение за состоянием резервов данной категории денежных запасов.

К категории «В» относятся денежные запасы, которые имеют наименьшую значимость для организационного процесса в сравнении с наименованиями категории «А». В среднем размере употребления денежных запасов, как по размеру, так и по наименованию, категория «В» занимает обычно, около 15-20 процентов. К тому же, периоды наблюдения за положением ресурсов по этой кодификационной категории по периоду имеют существенно максимальный промежуток – около одного раза в десять дней.

К категории «С» относят денежные запасы, занимающие по наименованиям максимальный удельны вес (около 50 процентов). Как правило, часть употребления денежных запасов категории «С» в организационном процессе крайне невелика (около 5-10 процентов), так как положение их ресурсов подвергается контролю крайне редко в сравнении с предыдущими категориями – около одного раза в месяц.

На складах использование методов Парето дает возможность уменьшить численность транспортировок с помощью раздробления всего ассортимента на категории, которые требуют максимального количества транспортировок, и категории, к которым приходят довольно нечасто, что гарантирует наибольшее наблюдение за эффективностью и численностью сохраняемого товара.

Процедуры ручной разборки и организации товара к продаже становятся на складе фирмы максимально сложными. Ценность рабочих на зоне подборки может быть до 50 процентов ценности всех работников, используемых на складах.

Время труда разборщика изображает, что его трудовое время делится примерно таким образом:

— отбор товаров по заказам – 10 процентов;

— необходимые перерывы в период обновления ресурсов в месте отбора, либо в период труда в данном месте иного разборщика – 20 процентов;

— занятие с разборочными зонами – 30 процентов;

— передвижение среди мест отбора – 40 процентов.

Актуальность проблемы уменьшения времени на передвижение ясна. Ее вывод включает в себя выделение на складе территории для хранения запасного резерва и территории для хранения выбираемого резерва.

Выбираемые резервы размещают на низших полках стеллажа, расположенных на «горячих» линиях, т.е. в общедоступных для исполнения процедур отбора мест.

Раздробление запасного и отбираемого резерва может происходить несколькими вариантами: вертикальное раздробление – запасной резерв располагается над отбираемыми; горизонтальное раздробление — запасной и отбираемый резерв, находящийся в различных местах складов.

Уменьшение вынужденных остановок поддерживается с помощью координации сохранения товара, который пользуется наилучшим уровнем спроса, во многих местах территории отбора.

Следует отметить те сведения, которыми должны пользоваться отборщики в ходе исполнения заказов:

— в каком месте расположен товар;

— какое количество товаров требуется;

— для кого приготовлены товары;

— как поступить, если отбираемый резерв иссяк;

— как поступить спустя отборку заказных товаров.

Предоставление сведений отборщику могут производиться разными орудиями. Оперативность предоставления является обязательным критерием хорошей насыщенности протекающего через территорию отбора денежного пути [4].

Следовательно, предлагаемые выше методы оптимальной и разумной координации отбора ассортимента по заказам, дает возможность наблюдать за деятельностью сотрудников склада, существенно уменьшать их передвижения на складах (т.е. существенно уменьшается время на розыск нужных товаров). Дает возможность гарантировать большую безопасность сохраняемого товара, и разрешает производить контроль фактически всю процедуру, которая осуществляется на складе, как отбор перечня товара.

Автоматизация систем контроля складами.

На сегодняшний день нельзя изобразить современный склад, который не имеет автоматизированной системы контроля складскими процедурами и управления учетами потока товарных и денежных ценностей [8].

Под автоматизированием складских хозяйств предполагается комплекс связанных между собой и сбалансированных процедур, методик и средств, которые обеспечивают сохранение, передвижение резервов и совокупный учет товарных и материальных значений. Автоматизированное управление технологичными течениями нынешних складских хозяйств разрешает руководству фирм вовремя получать сведения о ведении дел и при потребности быстро вносить поправки в его работу [12].

Существует небольшой рынок систем управления складом (WMS). Половина из 10 существующих в наше время в мире систем управления складом приходится на российские разработки. На данный момент существует почти 300 систем управления. На рынке российских складов можно выделить несколько программных продуктов:

1. SAPR/3

2. 1С: Логистика: Управление складом 8.0;

3. Microsoft Navision;

4. SOLVO.WMS;

5. Microsoft Business Solutions-Axapta;

6. Акант: Система № 1;

7. Галактика;

8. и другие [23].

Автоматизирование складских хозяйств содержит комплекс некоторых мероприятий:

— обеспечение складов нужными промышленными средствами;

— исследование и введение единой информативной системы, которая автоматизирует складскую деятельность;

— модификация координации работы складов в согласовании с новыми условиями (дает возможность уменьшить длительность и объем погрузных процедур, увеличить результативность учета и безопасность грузов при перевозке);

— повышение квалификации работников [19].

Автоматизирование складских хозяйств, предполагает и механическое выписывание нужной документации, которая отражает перемещение товаров (накладных и т.д.), сопутствие процедур по прибытию товаров, внутрискладским перемещениям, отпуск в отделения и служащим, возвращение из отделений и от служащих и т.д.

Но, перед тем как вводить ту или иной продукцию, следует очень точно сделать выбор с задачами введения. погрешности в установлении задач проектов могут возникнуть тогда, когда покупатель только берет на себя решение о введении проектов автоматизирования складов. Первоначально должны быть произведены решения вопроса, для чего нужен данный проект и какие цели он обязан достигнуть. Перечень задач, на которые проект может быть ориентирован, может быть крайне разным – оптимизирование эксплуатации складской площади и объема; уменьшение расходов на складские сохранения; минимизация времени, которое затрачивается на исполнение всех складских процедур; минимизация численности погрешных складских процедур; увеличение верности и быстроты учета товаров; устранение потерь, связанных с критичностью сроков реализации товаров; минимизация расходов на зарплату складского персонала и т.д. [34].

Нынешнее автоматизирование не улаживается без штрих кодирований и терминалов отбора информации. Цели, которые позволяют решить дополнительные оборудования, крайне разные: от простого сбережения информации (к примеру, информации об излишках товаров на складах) до содействия заказчику принятия решения (на основе внедренных сведений из накладной при помощи терминала может быть организован оптимальный путь объезда мест сохранения продуктов для кладовщиков). Традиционным примером эксплуатации терминалов для скопления сведений является ревизия складов. Процедура проводится таким образом: работник склада идет в длину полок с товарами, при помощи терминала совершается считка штрих-кода и внедрение в устройство сведений о численности товаров и иных сведениях, нужных для учета [5].

Работа терминала дает возможность поддерживать связь с информационной базой операционной системы (справочниками товаров, клиентов и т.п.). При считке штрих-кода на табло терминала возникают сведения о наименовании товаров, его стоимости, периоде реализаций и др.

Для вывода документации на экран терминала необходимо отсканировать штрих-код, напечатанный на его бумажных формах. Затем совершается вскрытие документации в системе, и он делается легкодоступным для деятельности терминала [5].

Следовательно, можно сделать вывод, что использование системы автоматизирования значительно увеличивает действенность работы складских хозяйств, уменьшает резервы и увеличивает товарооборот, уменьшает период исполнения складских процедур и максимизирует их четкость.

Совершенствование эксплуатирования складской площади и объема. Оптимальная координация работы складов проявляет внушительное воздействие на конкурентную способность фирмы, на прогресс сервиса, оптимизацию затрат, а следовательно, и на действенность фирмы в общем. При эксплуатировании складского комплекса важно принимать во внимание не только общие площади и внутренние оснащенности помещения, но и присутствие подъездного пути и т.п. [30].

При планировке стеллажных оборудований и его расположения внутри конкретного склада следует учитывать несколько аспектов:

— перечень хранимого товара;

— разные температурные и влажностные критерии сохранения, необходимые для обеспечения на складах;

— увеличенные места сохранения не дозволяют помещать каждую часть данной номенклатуры в своей ячейке; разнородное сохранение разных частей одной номенклатуры может вызвать частые случаи пересорта по частям;

— затрудняет учет и уместное выявление бракованных, и иных типов товара;

— присутствие в информативной системе нужных начальных сведений: габаритная и весовая характеристика упаковки и грузовой единицы, т.п.

Как было замечено, при выводе проблем оборудований складов, которые нуждаются в стеллажах, фирма должна обращаться только в те предприятия, которые базируются на их организации. Следовательно, фирма без затруднений достигнет желаемого результата с гарантией качества.

Руководителям не понадобится лично подбирать стеллажные системы и ее расположение. Фирма нанимает специалистов, устанавливает им цель и на будущий день обретает коммерческие предложения с графиками складов и расположений стеллажных оборудований в нем (возможно, некоторое количество альтернатив). Потребителя немедленно ознакомят с планом работы по производству, поставке и установке. К тому же, от последних 2-ух услуг (для экономии) следует воздержаться и исполнить все своими руками. Установка оборудований довольно примитивна, если следовать инструкции предприятия-изготовителя [25].

Координирование работы на складе фирм.

Количество сотрудников, которые обслуживают склады, и устройство аппарата персонала в основном зависят от объемов товарооборота, перечня сохраняющихся в нем товара. Наиболее важными тенденциями координации работы на складе фирмы являются: исследование разумных форм раздробления и объединения работы складского персонала, координация и сервис рабочих мест, исследование и распределение новейших приемов и методик работы при исполнении складских процедур, организация и повышение квалификации персонала, разработка подходящих условий работы и техника безопасности [9].

Важнейшим курсом координации работы складского персонала считается правильная координация их рабочего места. Снабжение рабочих мест нужными оборудованиями и средствами коммуникаций, их комфортное распланирование, правильное освещение, организация условий работы, которые являются безопасными для самочувствия людей, — все это положительно влияет на уровень сложности и утомляемости, содействует уменьшению расходов периода на исполнение складской процедуры и увеличению действенности работы сотрудников складского помещения [25].

Следует отметить то обстоятельство, что эффективная работа складского хозяйства во многом зависит от персонала организации и его мотивации на работу. Интересы работника зачастую противоречат интересам работодателя. Каждый из сотрудников желает приобрести больше, а сделать для этого меньше. С механистической точки зрения получается так, что каждый человек меняет на материальные и нематериальные ресурсы работодателя свои рабочие навыки и знания. Люди переоценивают свой опыт и знания и «продают» себя по цене, превышающей реальную стоимость. Из-за этого постоянно происходят разногласия. Но, несмотря на это, работодатели зачастую платят меньшую зарплату сотрудникам, которые, по их мнению, стоят дороже [3].

По мнению многих специалистов по мотивации сотрудников считается, что одним из самых действенных и определяющих стимулов для персонала являются материальные вознаграждения. Организация, предлагающая низкие зарплаты работникам считается менее привлекательной, чем та, заработная плата сотрудников которой значительно выше. Баланс материальных и нематериальных интересов работников и их работодателей определяет социально-экономическое положение в стране, наличие необходимых квалифицированных специалистов и ситуация на рынке труда.

Системный подход к управлению мотивацией характеризует нахождение подобного баланса, который включает в себя:

1. Удовлетворенность сотрудника от работы;

2. Развитие сотрудника в результате и достижение его эффективной деятельности;

3. Вознаграждение сотрудника и оценка его рабочих способностей.

Чтобы развить в работнике мотивацию, нужно реализовать его потенциал. Обычно сотрудник не задействует все свои рабочие навыки, тем самым использует не весь свой потенциал. Мотивация таких сотрудников существенно снижается, если перед ними стоят задачи, которые не включают в работу большинства знаний и навыков. Для каждого конкретного сотрудника такие условия должен создавать менеджмент организации.

С удовлетворением ожиданий каждого отдельного сотрудника и его вклада в улучшение организации непосредственно связана, на личностном уровне, эффективная мотивация сотрудников. Функцией системного подхода к мотивации является возможность личностного и карьерного роста работников. Работники могут чувствовать себя недооцененными предприятием, если повышение требований работодателя не будет сопровождаться повышением качества условий труда. Постоянный рост требований к работникам, как в личностном, так и в профессиональном плане характерен для современного бизнеса [22].

Очень важным для многих работодателей считается иметь работающую организованную группу людей. Ведь именно групповая работа приносит хорошие результаты, как для работодателя, так и для самих сотрудников.

Наблюдение за влиянием группы на личностную мотивацию каждого из сотрудников является главной особенностью групповой деятельности работников. Повышению мотивации группы сотрудников способствует качественная организация условий работы команды людей. Если организация создает определенные условия для групповой работы сотрудников, значит это обусловлено целями фирмы. Иногда индивидуальная работа приносит намного больший результат, чем групповая работа, не смотря на все ее плюсы. На решение сложных задач, наличие группы сотрудников влияет отрицательно, чем на решение простых.

Инструментами групповой мотивации являются:

1. Наблюдение посторонними людьми за группой;

2. Организация межгрупповых соревнований;

3. Наблюдение авторитетным сотрудником за группой.

Таким образом, задачам по работе складских помещений на сегодняшний день уделяется максимальная внимательность. Некоторые авторы рассматривают личные способы оптимальной и разумной координации складских хозяйств. В процессе исследования публицистики было выделено, что проблемы работы складских помещений индустриальных фирм еще надолго останется актуальной.

Глава 2 Анализ складской деятельности предприятия АО «ВАЗИНТЕРСЕРВИС»

2.1 Оценка организации складской деятельности предприятия

Акционерное общество «ВАЗИНТЕРСЕРВИС» было образовано в 1991 году. Общество является юридическим лицом и действует на основании законодательства Российской Федерации и устава.

В настоящее время завод производит целую гамму пикапов ВИС-2345, ВИС-2346 и ВИС-2347 различных по комплектации, потребительским и функциональным свойствам. Ежегодный выпуск составляет более 3000 автомобилей.«ВИС» производит комплектующие изделия к рулевым и тормозным системам, трансмиссии, подвески, а также изготавливает системы отопления салона и другие узлы. Общая номенклатура изделий превышает более 200 позиций. Традиционно предприятие производит фургоны и пикапы на базе автомобилей LADA. Часть продукции поставляется на вторичный рынок для системы сервиса и ремонта автомобилей.

Для характеристики организации складской деятельности предприятия АО «ВАЗИНТЕРСЕРВИС» опишем для начала номенклатуру продукции.

Номенклатура продукции предприятия АО «ВАЗИНТЕРСЕРВИС»достаточна обширна. Вся номенклатура компании делится на ассортиментные группы:

— тяги и наконечники тяг рулевой трапеции всех существующих моделей;

— диски сцепления ведомые и нажимные всех существующих моделей;

— тормоза задние в сборе, щиты, цилиндры и колодки заднего тормоза в сборе всех существующих моделей;

— рычаги нижние и растяжки нижних рычагов передней подвески;

— автокомпоненты: трубы и кронштейны вала рулевого управления, шаровые опоры, петли крышки багажника и т.д.

Предприятие АО «ВАЗИНТЕРСЕРВИС» изготавливает качественные комплектующие. Поставляемая продукция сертифицирована на соответствие российским и международным стандартам и имеет гарантии производителей.

Компания сотрудничает только с надежными поставщиками, материалы, которых зарекомендовали себя на рынке как качественные.Предприятие является одним из крупнейших поставщиков АО «АВТОВАЗ», имеет тесные и прочные связи с автозаводом, пользуется уважением и поддержкой его руководителей. На сегодняшний день потребителями на первичном рынке товарной продукции являются такие автосборочные предприятия как:

— АО «АВТОВАЗ», г. Тольятти;

— СП «GM-АВТОВАЗ», г. Тольятти;

— АО «ИжАвто», г. Ижевск.

Складская деятельность на предприятии является отдельным важным звеном в общей деятельности организации. Складская деятельность АО «ВАЗИНТЕРСЕРВИС» начинается с организации приемки товара по количеству и качеству. Данная деятельность выполняется по определенной технологической схеме (Приложение 2). В таблице 2 представлена форма технологической карты, где определено количество работников, которые учувствуют в разгрузке продукции.

Таблица 2

Форма технологической карты по правилам приемки товаров на склад АО «ВАЗИНТЕРСЕРВИС»

|

Исходные условия правил приемки продукции |

Участок выполнения работ |

Исполнители правил приемки продукции |

Содержание работ |

Документация согласно правил приемки продукции |

Используемое оборудование |

Прим. |

|

Приемка продукции на склад |

||||||

|

Получение карточки сведений поставки (10.00-11.00) |

Склад№1 |

Грузчик -Мещанников А.П., кладовщик-Слободых П.Г. |

Осмотр внешнего состояния транспортных средств, проверка сопроводительной документации, разгрузка, определение количества поступившей продукции, выборочное вскрытие коробов, проверка ассортимента и качества |

ТТН, счет-фактура, сертификат соответствия ГОСТ, сертификат соответствия |

Погрузчик № 3301 тележка №Р1 |

Окончание работ не позднее 17.00 |

После завершения всех операций, связанных непосредственно с выполнением правил приемки продукции, производится оформление товара на хранение и занесение всей необходимой информации в информационную систему (1С). Далее производятся операции по идентификации ее и размещении продукции на хранение.

Важнейшей операцией складской деятельности в компании является комплектация заказа, т.е. подготовка продукции к отпуску.

Отпуск товара включает в себя следующие операции:

— отборка товаров с мест хранения (комплектация);

— подготовка к отпуску (упаковка, окантовка, маркировка и т.п.);

— оформление отпуска;

— отправка по назначению (доставка), либо отгрузка.

Операции отпуска начинаются с момента получения распоряжения и документов на отгрузку (рисунок 5).

Рисунок 5 — Технологическая схема отгрузки продукции

Рассмотрим более подробно деятельность склада готовой продукции.Целью функционирования данного склада является временное размещение, хранение и отпуск готовой продукции. На данном складе анализируемого предприятия постоянно хранятся порядка двухсот наименований различных комплектующих.

Рассматривая вопрос об отнесении склада готовой продукции АО «ВАЗИНТЕРСЕРВИС» к определенным классификационным признакам, можно отметить следующее. По назначению склад готовой продукции необходимо отнести к складу распределительного назначения. В зависимости от вида конструкции, данный склад является закрытым, поскольку он размещается в отдельном помещении, имеющем четыре стены, крышу. По характеру ТМЦ, хранимых на анализируемом складе — непродовольственный. Характеризуемый склад АО «ВАЗИНТЕРСЕРВИС» является собственным, что также можно отнести к определенному классификационному признаку – по типу собственности.

Анализ системы хранения материалов. Склад готовой продукции АО «ВАЗИНТЕРСЕРВИС» имеет площадь 721,6 м2. В таблице 2.9 приведен расчет функциональных зон склада.

Таблица 3

Расчет общей площади склада

|

Наименование показателей |

Ед. изм. |

Значение |

|

Грузовая площадь |

м2 |

240 |

|

Площадь прохода и проездов (зона хранения) |

м2 |

113,45 |

|

Участок приемки |

м2 |

325,9 |

|

Участок комплектования |

м2 |

|

|

Приемочная экспедиция |

м2 |

|

|

Площадь отправочной экспедиции |

м2 |

|

|

Площадь рабочих мест |

м2 |

42,25 |

|

ИТОГО |

м2 |

721,6 |

Способ укладки – стеллажный, т.е. вся хранимая продукция на складе анализируемого предприятия хранится в ячейках стеллажей на поддонах. Что позволяет оптимально использовать складские площади.

Здесь также очень важным будет определение двух технико-экономических показателей работы склада – коэффициента полезной площади склада

Коэффициент полезной площади склада определяется как доля полезной (предназначенной для хранения материалов) площади к общей площади склада. Оптимальное значение 0,25<

Коэффициент использования емкости склада определяется отношением полезного объема (объема тар) к общему объему склада. Считается, что наиболее рациональным является значение Кемк от 0,3 до 0,5. Таким образом, полезный объем склада готовой продукции можно определить путем умножения полезной площади на высоту тар. Поскольку высота одной железной тары составляет 0,9 м, а продукция хранится в 3 яруса, то емкость анализируемого склада равна:

По полученным значениям рассчитанных показателей

Анализ материальных и информационных потоков. Общее количество принятой на хранение продукции составило в 2015 г. – 413705 единиц, в 2016 г. – 486425 единиц, в 2017 г. – 534850 единиц. Легко определить, что в абсолютном значении входные потоки материальных ценностей на складе за анализируемый период выросли на 121145 единиц, а темп роста принятых на хранение единиц материальных ценностей за анализируемый период составил 129,28%, что свидетельствует о том, что почти на треть увеличилось поступление продукции на данном складе в 2017 г. по сравнению с 2015 г.

Делая анализ выходных потоков, можно отметить, что общее количество отпущенных материальных ценностей в 2015 г. составило 373749 единиц, в 2016 г. – 425787 единиц, в 2017 г. – 463301 единицы. Абсолютный прирост выходных потоков материальных ценностей в штучном эквиваленте на складе АО «ВАЗИНТЕРСЕРВИС» за анализируемый период составил 89552 единицы, а темп их роста составил 123,96%.

По полученным значениям отслеживается тенденция, при которой в анализируемой динамике 2015-2017 гг. количество принятых на хранение единиц материальных ценностей (входной поток) растет большими темпами по сравнению с отпущенными единицами (выходной поток). Это свидетельствует о том, что у АО «ВАЗИНТЕРСЕРВИС» с каждым годом анализируемого периода происходит накапливание, увеличение запасов.

Следовательно, это ведет к довольно негативной ситуации – имеющиеся у предприятия денежные средства идут не на развитие бизнеса, не на расширение и модернизацию производства, а на то, что деньги просто-напросто из года в год «накапливаются» и «пылятся» на складе.

Таким образом, появляется и возрастает риск краж и хищений с данного склада, поскольку сотрудникам предприятия становится довольно трудно иметь всегда под рукой данные о продукции, поступивших один, два, а то и три года тому назад. Все приведенные выше исследования и доказательства ведут к тому, что на АО «ВАЗИНТЕРСЕРВИС» созданы все условия для недобросовестных работников, созданы все условия для того, чтобы происходили кражи, хищения, порча продукции.

В середине 2017 г. (август 2017 г.) была проведена инвентаризация, в ходе которой был выявлен факт хищения продукции на анализируемом складе АО «ВАЗИНТЕРСЕРВИС». В таблице 4 представлены данные, где указаны остатки материальных ценностей на конец 2017 г. по документам склада (журналы поступающей и отпускаемой продукции) и фактическое наличие этой же продукции, выявленной в ходе инвентаризации (путем сплошного подсчета остатков материальных ценностей). Также рассчитано отклонение, т.е. фактически недостача или кража этой продукции со склада.

Таблица 4

Недостачи готовой продукции АО «ВАЗИНТЕРСЕРВИС» на конец 2017 г.

|

Товарная группа |

Остаток единиц на конец 2017 г., ед. |

Недостачи |

|

|

по документам |

фактически |

в штучном эквиваленте, ед. |

|

|

пружина передней подвески |

923 |

696 |

227 |

|

наконечник тяги рулевой трапеции |

12651,2 |

10996,4 |

1654,8 |

|

диск сцепления ведомый |

3340 |

2859 |

481 |

|

диск сцепления нажимное |

1022 |

1019 |

3 |

|

тормоза задние в сборе |

778 |

674 |

104 |

|

щиты |

10034 |

9203 |

831 |

|

колодки |

350 |

254 |

96 |

|

цилиндры |

1306 |

1257 |

49 |

|

нижний рычаг передней подвески |

7016 |

6106 |

910 |

|

растяжка нижних рычагов передней подвески |

1766 |

1684 |

82 |

|

труба рулевого управления |

1232 |

1017 |

215 |

|

кронштейн вала рулевого управления |

566 |

496 |

70 |

|

шаровая опоры |

344 |

290 |

54 |

|

петли крышки багажника |

155 |

132 |

23 |

|

тяга |

24254 |

20838 |

3416 |

|

наконечник тяги левый |

132 |

124 |

8 |

|

шток вилки |

84 |

71 |

13 |

|

штанга стабилизатора |

91 |

41 |

50 |

|

рычаг привода давления з. тормоза |

133 |

1781 |

289 |

|

Фланец кожуха |

2070 |

125 |

8 |

|

Итого |

71548,632 |

62209,4 |

9339,232 |

Проводя анализ представленной таблицы, можно отметить, что на конец 2015 г. на складе готовой продукции АО «ВАЗИНТЕРСЕРВИС» в соответствии с документами должно было остаться 71548,632 единиц продукции. Фактически на данном складе на ту же дату насчитывалось 62209,4 единиц продукции. Следовательно, за 2017 г. с данного склада фирмы АО «ВАЗИНТЕРСЕРВИС» пропало около 9,5 тыс. единиц различной продукции (если быть точнее, то 9339,232 единицы). Приведенное значение отклонений (недостач) продукции составляет 1,71% от общего количества принятых на хранение материалов в том же 2017 г.

Как свидетельствуют приведенные данные, хищения происходили практически по всем позициям хранимой на данном складе продукции.По подсчетам бухгалтерии, начальника складского хозяйства и заведующего складом готовой продукции данное количество недостающих материалов принесло анализируемому предприятия значительные убытки. Таким образом, проанализировав входные и выходные потоки материальных ценностей можно констатировать некоторые негативные характеристики в работе данного склада.

Во-первых, это значительное опережение темпов поступающей на хранение продукции по сравнению с отпускаемой со склада, что ведет к фактическому нерациональному использованию имеющихся денежных средств, вследствие того, что имеющиеся у предприятия денежные средства не идут на развитие бизнеса, на расширение и модернизацию производства.

И, во-вторых, анализ данного раздела работы показал фактические недостачи продукции за прошедший 2017 г., т.е. убытки АО «ВАЗИНТЕРСЕРВИС» в результате произошедших краж, хищений, которые стали следствием неграмотной и нерациональной организации работы самого склада, организации труда его работников, неиспользованию современных технологий и т.п.

Далее определим экономическую эффективность работы склада с использованием таблицы 5.

Таблица 5

Экономическая эффективность работы склада в АО «ВАЗИНТЕРСЕРВИС»

|

Экономические показатели |

Единица измерения |

Количество |

|

Годовой оборот на складе |

Руб. |

278546 |

|

Годовой оборот на 1 м2 |

||

|

— общей площади |

руб. |

105,5 |

|

Численность работников всего |

чел. |

4 |

|

в том числе |

||

|

— управленческий персонал |

чел. |

1 |

|

— складской персонал |

чел. |

3 |

|

Годовой оборот на складе — на 1 работника в целом |

руб. |

69639,5 |

|

Издержки обращения в расчете |

||

|

всего |

руб. |

198890 |

|

в том числе зарплата |

тыс. руб. |

125445 |

|

— в % к обороту |

||

|

всего |

% |

89,4 |

|

в том числе зарплата в объеме издержек |

% |

45,03 |

|

Прибыль |

тыс. руб. |

35656 |

|

Уровень рентабельности |

% |

12,8 |

Значение годового оборота взято из первичной документации, используемой на складе АО «ВАЗИНТЕРСЕРВИС». Годовой оборот на 1 м2 подсчитан делением годового оборота на складе на общую площадь склада АО «ВАЗИНТЕРСЕРВИС»: 278546/721,6 = 386,01 (руб.)

Годовой оборот на складе на 1 работника подсчитан деление значения годового оборота на складе всего на численность работников склада: 278546/4=69636,5 (руб.)

Значение издержек обращения и заработной платы определено из первичной документации на складе АО «ВАЗИНТЕРСЕРВИС». Издержки обращения в процентах на годовой оборот определены делением общего значения издержек обращения всего на годовой оборот на складе всего: 242890/278546 *100 %=87,1(%). Прибыль определена как разница между годовым товарооборотом и издержками обращения в организации: 278546 – 242890 = 35656 (руб.)

Уровень рентабельности определен как отношение значения прибыли к годовому обороту на складе: 35656/278546 * 100 % = 12,8 %.Как видно из таблицы, рентабельность работы склада в организации равна 10,6%. Это свидетельствует об эффективном использовании склада в организации.

Технико-экономические показатели использования складских помещений в организации. Эффективность складского хозяйства в АО «ВАЗИНТЕРСЕРВИС» — это показатель рационального использования складских помещений, уменьшения затрат времени на выполнение различных операций, получения максимума прибыли при наименьших затратах, гибкости принятии решения.

Для оценки эффективности использования складов можно использовать систему экономических показателей [10]:

— складской оборот;

— складской грузооборот;

— производительность труда складских работников;

— себестоимость складской переработки 1 т груза;

— коэффициент полезной площади склада;

— коэффициент использования полезного объема склада;

— уровень механизации складских работ.

Основные технико-экономические показатели работы склада АО «ВАЗИНТЕРСЕРВИС» представлены в таблице 6.

Таблица 6

Основные технико-экономические показатели работы склада в АО «ВАЗИНТЕРСЕРВИС» в 2016-2017 годах

|

Наименование показателя |

Ед. измерения |

2016 год |

2017 год |

Изменение (+,-) |

Темп роста, % |

|

Складской оборот |

руб. |

206710 |

278546 |

71836 |

134,8 |

|

Складской грузооборот |

руб. |

183458 |

224076 |

40618 |

122,1 |

|

Производительность труда работников склада |

руб. % чел. час |

19,7 |

19,4 |

-0,3 |

98,5 |

|

Коэффициент полезной площади склада |

— |

0,391 |

0,336 |

-0,055 |

85,9 |

|

Коэффициент использования полезного объема склада |

— |

0,322 |

0,302 |

-0,02 |

93,8 |

|

Уровень механизации работ |

% |

79 |

80 |

-1 |

101,3 |

Данные таблицы взяты из складской документации организации за соответствующие периоды.

Абсолютное отклонение показателей есть разница между данными технико-экономических показателей за 2017 год и 2016 год.

Относительное отклонение показателей есть отношение соответствующих показателей за 2017 год к значению 2016 года и умноженному на 100 %.

В результате проведения расчетов по эффективности использования склада в АО «ВАЗИНТЕРСЕРВИС» был составлен прогноз эффективности использования склада в организации на предстоящий плановый год. Показатели эффективности использования склада организации на плановый год отображены в таблице 7.

Таблица 7

Прогноз эффективности использования склада в АО «ВАЗИНТЕРСЕРВИС» на предстоящий плановый год

|

Наименование показателя |

Ед. измерения |

Значение |

|

Складской оборот |

руб. |

309785 |

|

Складской грузооборот |

руб. |

275752 |

|

Производительность труда работников склада |

руб. % чел. час |

19,1 |

|

Коэффициент полезной площади склада |

— |

0,301 |

|

Коэффициент использования полезного объема склада |

— |

0,292 |

|

Уровень механизации работ |

% |

80 |

Как видно из таблицы, в АО «ВАЗИНТЕРСЕРВИС» планируется спад всех основных показателей эффективности использования склада, что является отрицательным моментом в деятельности организации. Так как снижение эффективности использования склада приведет к увеличению складских расходов организации на хранение продукции, увеличит потери товаров на складе.

На рисунках 6–11 отображена динамика основных технико-экономических показателей использования складских помещений в организации и прогноз эффективности использования склада. 2018 год является прогнозным годом для организации.

Рисунок 6 — Динамика показателя складского оборота продукции на складе в АО «ВАЗИНТЕРСЕРВИС»

Рисунок 7 — Динамика показателя складского грузооборота в АО «ВАЗИНТЕРСЕРВИС»

Рисунок 8 — Динамика показателя производительности труда работников склада в АО «ВАЗИНТЕРСЕРВИС»

Рисунок 9 — Динамика коэффициента полезной площади склада в АО «ВАЗИНТЕРСЕРВИС»

Рисунок 10 — Динамика коэффициента использования полезного объема склад в АО «ВАЗИНТЕРСЕРВИС»

Рисунок 11 — Динамика уровня механизации складских работ вАО «ВАЗИНТЕРСЕРВИС»

Как видно из рисунка 6, в АО «ВАЗИНТЕРСЕРВИС» в прогнозном 2018 году ожидается повышение показателя складского оборота продукции более чем в два раза по сравнению с 2017 годом. Эта динамика свидетельствует о ухудшении деятельности организации по продажампродукции.

Как видно из рисунка 7, в АО «ВАЗИНТЕРСЕРВИС»в прогнозном 2018 году ожидается рост показателя складского грузооборота на 23,06 % по сравнению с 2017 годом, что также свидетельствует о проблемах.

Как видно из рисунка 8, в АО «ВАЗИНТЕРСЕРВИС» в 2018 году ожидается также снижение показателя производительности труда складских работников, что свидетельствует о снижении эффективности использования складов в организации.

Снижение производительности труда связано с уровнем механизации складских работ, который составляет 80%.

Как видно из рисунка 9 в АО «ВАЗИНТЕРСЕРВИС»в прогнозном году ожидается снижение коэффициента полезной площади склада, что является отрицательным моментом деятельности.

Таким образом, по проведенному анализу эффективности использования склада в АО «ВАЗИНТЕРСЕРВИС», мы определили, что в организации складские площади используются недостаточно эффективно.

На предприятиях не бывает идеальных систем, это как минимум связано с человеческим фактором. В системе складирования на предприятии АО «ВАЗИНТЕРСЕРВИС» также присутствуют недостатки.

В ходе анализа были выявлены следующие проблемы. Проблемы и пути их решения представлены в таблице 8.

Таблица 8

Выявленные проблемы и пути решения

|

Проблема |

Причины |

Пути решения |

Предполагаемое положительное влияние |

|

Неэффективное движение материальных и информационных потоков |

Неэффективное распределение потоков |

Внедрение адресной системы хранения продукции |

Сокращение времени на поиск продукции на складе |

|

Сокращение времени обработки заказов |

|||

|

Неэффективное использование складских площадей |

Нет четкой системы складирования |

Использование АВС-метода размещения продукции |

Сокращение времени на поиск |

|

Исключение петлевых маршрутов |

Таким образом, после проведенного анализа был выявлен ряд проблем в процессе функционирования склада готовой продукции. Из числа наиболее серьезных можно выделить нерациональное использование имеющихся площадей и объемов, длительное выполнение основных складских операций. В следующей главе работы будутрассмотрены мероприятия, направленные на устранение выявленных проблем и на совершенствование складских процессов на АО «ВАЗИНТЕРСЕРВИС».

2.2 Разработка адресной системы хранения и размещение продукции на основе ABC-анализа

Организуем фиксированное адресное хранениена складе, т.е. поступающая на склад продукция будет размещаться только в те адреса хранения, которые принадлежат к области хранения соответствующей группы продукции.

Основное преимущество данной системы — простота поиска товара на складе, поскольку вся группа товара хранится в одном месте. Кроме того, эта система требует минимальных затрат времени на обучение нового персонала [16]. Недостатком данной системы является лишь усложнение технологии размещения при неравномерном заполнении ячеек, например, поступление продукции свыше отведенных мест хранения. Но так как в последующем мы будем планировать поступление продукции на склад, данный недостаток проявляться не будет.

При составлении общей схемы размещения товара учитывалось и перспективное изменение объемов запасов.

Для начала рассмотрим систему кодирования.

На данном складе мы предлагаем применить индивидуальное кодирование. Данный метод считается наиболее простым методом идентификации, который включает в себя минимальные затраты на его внедрение и использование. Суть его такова. Каждой из позиций присваивается так называемый индивидуальный «смысловой» код, который содержит в себе информацию. Также он может не нести никакой информации. Это называется «не смысловое» кодирование. При определении той важной информации, которую требуется сохранить, разрабатывается «смысловой» код. Например, создается девятизначный код, содержащий информацию о поставщике (первые три цифры), информацию о товарной группе (две цифры) и товарной позиции (три цифры), о статусе данного товара (например, о его ценности, порядке хранения и проч.).

Значение каждой цифры и структура кода должны быть зафиксированы в нормативных документах организации. Важно, чтобы руководитель склада и другие сотрудники при необходимости могли расшифровать информацию по конкретному параметру. Поэтому, оперативным работникам не обязательно знать структуру кода (комплектовщикам, грузчикам и т.п.).

Основной целью данного вида идентификации является возможность учета продукции на складе, ее индивидуализации при комплектации заказов. Аналогичную функцию носит и «не смысловое» кодирование, когда каждой товарной позиции присваивается свой номер, что позволяет индивидуализировать ее среди другой продукции при однородном внешнем виде.

Стоимость внедрения и использования этого метода не высока. Как правило, в затраты на введение индивидуального кодирования включается только закупка этикеточной ленты и печать на ней кода товаров, а также закупка нескольких этикет-пистолетов. Ярлык (этикетку) с напечатанным на ней кодом товарной позиции наклеивают с помощью этикет-пистолета на каждую грузовую единицу по завершении операций приемки продукции и ее сортировки.

Каждому месту хранения присваиваем свой уникальный адрес, содержащий:

— условное обозначение здания;

— номер этажа;

— номер прохода;

— направление движения (Л – налево, П — направо);

— номер стеллажа;

— обозначение яруса (В — верхний, Н — нижний).

Пример адреса хранения: Б/2 – 03/Л – 05 – В. Расшифровка адреса представлена в таблице 9.

Таблица 9

Расшифровка адреса хранения Б/2 – 03/Л – 05 – В

|

Б |

2 |

03 |

Л |

05 |

В |

|

Условное обозначение здания |

Номер этажа |

Номер прохода |

Направление движения Л- налево П — направо |

Номер стеллажа |

Обозначение яруса В – верхний Н — нижний |

При выборе системы присвоения адресов учитывалось взаимное расположение зон хранения товара, их размер и количество размещенных позиций, наличие необходимых проходов и их ширина. На основании полученных данных был выстроен оптимальный маршрут движения кладовщика.

Увеличить скорость набора заказов позволит соблюдение следующих принципов при формировании адресной системы:

— номера зонам хранения, проходам и стеллажам присваиваются по ходу движения комплектовщика;

— внутри своей зоны хранения группы продукция сортируются по алфавиту, что позволяет найти продукцию только по одному наименованию [33].

Таким образом, адресная система хранения обеспечит ряд преимуществ:

— упростится поиск товара при комплектации заказов:

— расстановка вновь поступившей продукции будет проводится в кратчайшие сроки;

— снизилось количество ошибок при комплектация заказов;

— улучшится контроль за хранением продукции;

— повысится качество обслуживания клиентов из-за отсутствия немотивированных отказов (например, продукция на складе не найдена).

Кроме того, внедрение четко разработанной адресной системы хранения товаров позволит при минимальных финансовых затратах увеличить производительность склада.

Основными принципами рационального складирования являются эффективное использование объема зоны хранения и сокращение внутрискладских перемещений [29].

С целью сокращения внутрискладских перемещений зону хранения разделяем на «горячие» и «холодные» зоны, где соответственно будем размещать продукцию с наибольшей и наименьшей частотой обращения. Часто отпускаемую продукцию располагаем вдоль, так называемых «горячих» линий, продукцию, которая требуется реже, отодвигаем на второй план и размещаем вдоль «холодных» линий.

Оптимизировать размещение продукции на складе будем с помощью ABC-анализа, который позволит классифицировать ассортимент хранимой продукции. Применение данного метода позволяет сократить внутрискладские перемещения и повысить скорость набора заказов.

Анализ проводим по обороту продукции. За основу взяты параметры оборота – статистика по обороту за период декабрь — февраль, доля в обороте и доля с накопительным итогом.

К «горячей» зоне хранения будут относиться позиции, находящиеся в группе А; к средней зоне хранения — позиции, находящиеся в группе В; к «холодной» зоне хранения позиции, находящиеся в группе С.

Таким образом, в «горячей» зоне хранения будут располагаться следующие позиции (таблица 10).

Таблица 10

Расположение продукции после проведения АВС-анализа

|

Горячая зона |

Средняя зона |

Холодная зона |

|

пружина передней подвески |

диск сцепления нажимное |

нижний рычаг передней подвески |

|

наконечник тяги рулевой трапеции |

тормоза задние в сборе |

растяжка нижних рычагов передней подвески |

|

диск сцепления ведомый |

щиты |

труба рулевого управления |

|

колодки |

кронштейн вала рулевого управления |

|

|

цилиндры |

шаровая опоры |

|

|

петли крышки багажника |

||

|

тяга |

||

|

наконечник тяги левый |

||

|

шток вилки |

||

|

штанга стабилизатора |

||

|

рычаг привода давления з. тормоза |

||

|

Фланец кожуха |

Применение ABC-анализа позволит эффективно использовать складские площади, размещая товар на хранение [32].

Рациональное размещение товара позволит ускорить процесс набора заказов за счет сокращения количества передвижений кладовщиков. Соответственно увеличится такой показатель, как количество обработанных заказов в единицу времени, и снизится количество времени на обработку заказов потребителей, что в свою очередь приведет к повышению уровня обслуживания клиентов.

ЗАКЛЮЧЕНИЕ

На современном этапе развития экономики России особую актуальность приобретают вопросы совершенствования функционирования складов. Любым основополагающим аспектом современной организации является четкая организация и склад.

В процессе выполнения дипломной работы была достигнута основная цель, а именно проведен всесторонний анализ склада готовой продукции АО «ВАЗИНТЕРСЕРВИС». В результате были рассчитаны основные экономические показатели деятельности предприятия, проведен его анализ, описаны теоретические аспекты повышения эффективности организации складского хозяйства. Были проведены: анализ организации труда на складе предприятия и анализ трудовых ресурсов, анализ системы хранения продукции, анализ информационных и материальных потоков. Был разработан комплекс мероприятий, которые направлены на совершенствование складского хозяйства.

В ходе анализа организации АО «ВАЗИНТЕРСЕРВИС» было выявлено, что предприятие успешно развивается. Прибыль растет, выручка от реализации продукции увеличивается. В свою очередь, растут и затраты организации, что говорит о низкой эффективности работы предприятия.

В организации АО «ВАЗИНТЕРСЕРВИС» существуют проблемы, связанные со складским хозяйством. Они включают в себя:

— неправильная организация системы хранения продукции из-за нерационального использования складских помещений;

— кражи и хищения практичеки по всем позициям;

— сложности учета продукции и разрывы информационных потоков из-за отсутствия новых современных информационных технологий;

— нерациональное и длительное выполнение основных складских операций, таких как размещение продукции на хранение, отборка из мест хранения.

При помощи внедрения адресной системы хранения склада и АВС-анализа, были сделаны выводы о необходимости наведения порядка на складе.

Решая проблемы функционирования одного из подразделений предприятия АО «ВАЗИНТЕРСЕРВИС», путем совершенствования организации складского хозяйства, повысится и общее финансовое состояние предприятия.

Таким образом, в результате исследования цель успешно достигнута благодаря решению всех поставленных задач.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

- Афанасенко И. Д. Экономическая логистика : для магистров и специалистов : учеб. для студентов экон. спец. всех форм обучения / И. Д. Афанасенко, В. В. Борисова. — Санкт-Петербург: Питер, 2017. — 428 с.

- Бойко Н.И. Погрузочно-разгрузочные работы и склады на железнодорожном транспорте [Электронный ресурс]: учебное пособие/ Бойко Н.И., Чередниченко С.П.-Электрон. текстовые данные. — М.: Учебно-методический центр по образованию на железнодорожном транспорте, 2016. — 292 c.

- Брынцев А.Н. Фрагментация и барьеры в логистике [Электронный ресурс]: учебное пособие / Брынцев А.Н. — Электрон. текстовые данные. — М.: ИД «Экономическая газета», ИТКОР, 2015. — 117 c.

- Бузукова Е.А. Закупки и поставщики: курс управления ассортиментом в рознице / Е. А. Бузукова ; под ред. С. Сысоевой. — 2-е изд. — Санкт-Петербург : Питер, 2015. — 414 с.

- Вавилов, О.В. Стеллажи: выбор из многообразия // Торговое оборудование.- 2016.- № 10.- С.11-14.

- Волгин, В.В. Склад: организация и управление / В.В. Волгин.- М.: Дашков и Ко, 2017.- 400 с.

- Волгин В.В. Склад. Логистика, управление, анализ [Электронный ресурс]/ Волгин В.В. — Электрон. текстовые данные. — М.: Дашков и К, 2016. — 724 c.

- Гаджинский, А.М. Логистические решения в области складирования / А.М. Гаджинский.- М.: ТК Велби, 2014.- 122 с.

- Гаранин С.Н. Международная транспортная логистика [Электронный ресурс]: учебное пособие. (на английском языке)/ Гаранин С.Н.— Электрон. текстовые данные.— М.: Московская государственная академия водного транспорта, 2017. — 71 c.

- Дашков Л.П. Организация, технология и проектирование предприятий (в торговле) [Электронный ресурс]: учебник для бакалавров/ Дашков Л.П., Памбухчиянц В.К., Памбухчиянц О.В.— Электрон. текстовые данные.— М.: Дашков и К, 2015.— 456 c.

- Инструкция П-6 о порядке приемки продукции производственно-технического назначения и товаров народного потребления по количеству. — Введ. 14.11.74.- М.: Изд-во стандартов, 2016. — 9 с.

- Инструкция П-7 о порядке приемки продукции производственно-технического назначения и товаров народного потребления по качеству.-Введ.08.02.75.- М.: Изд-во стандартов, 2016.- 10 с.

- Козлов, Е. Автоматизация складов: размер важнее содержания // ЛОГИСТИК&система.- 2017.- № 6.- С.18-24.

- Костина Г.П. Основы коммерческой логистики: учебное пособие / Г.П. Костина.- М.: АМИ, 2016.- 120 с.

- Левкин Г.Г. Логистика [Электронный ресурс]: теория и практика/ Левкин Г.Г.— Электрон. текстовые данные.— Саратов: Вузовское образование, 2016. — 220 c.

- Левкин Г.Г. Управление логистикой в организации (2-е издание) [Электронный ресурс]: учебное пособие / Левкин Г.Г.— Электрон. текстовые данные. — Саратов: Вузовское образование, 2015. — 131 c.

- Логистическое управление грузовыми перевозками и терминально-складской деятельностью [Электронный ресурс]: учебное пособие/ Г.С. Абдикеримов [и др.]. — Электрон. текстовые данные. — М.: Учебно-методический центр по образованию на железнодорожном транспорте, 2015. — 428 c.

- Лысенко Н.Е. Грузоведение [Электронный ресурс]: учебник / Лысенко Н.Е., Демянкова Т.В., Каширцева Т.И. — Электрон. текстовые данные. — М.: Учебно-методический центр по образованию на железнодорожном транспорте, 2016. — 345 c.

- Маликов О.Б. Складская и транспортная логистика в цепях поставок : для бакалавров и специалистов: учеб. пособие для вузов / О. Б. Маликов. — Гриф УМО. — Санкт-Петербург : Питер, 2015. — 397 с.

- Маргунова В.И. Логистика [Электронный ресурс]: ответы на экзаменационные вопросы / Маргунова В.И. — Электрон. текстовые данные. — Минск: ТетраСистемс, 2015. — 143 c.

- Неруш, Ю.М. Коммерческая логистика / Ю.М. Неруш.- М.: Банки и биржи: ЮНИТИ, 2016.- 321 с.

- Палагин Ю.И. Логистика — планирование и управление материальными потоками [Электронный ресурс]: учебное пособие/ Палагин Ю.И. — Электрон. текстовые данные. — СПб.: Политехника, 2015. — 286 c.

- Панасенко Е.В. Логистика [Электронный ресурс]: персонал, технологии, практика/ Панасенко Е.В. — Электрон. текстовые данные. — М.: Инфра-Инженерия, 2015. — 224 c.

- Сударикова, И.Ю. Ваш склад // Логинфо.- 2017.- № 9.- С.14-17.

- Тебекин А.В. Логистика [Электронный ресурс]: учебник/ Тебекин А.В. — Электрон. текстовые данные. — М.: Дашков и К, 2014. — 355 c.

- Терехов, С.С. Как организовать работу на складе // Консультант директора.- 2016.- №3.- С.8-14.

- Титтюхин, Н. Как сэкономить на складских расходах // Маркетолог.-2016.- № 8.- С.30-31.

- Управление цепями поставок в транспортном комплексе [Электронный ресурс]: учебное пособие для вузов/ А.Г. Некрасов [и др.]. — Электрон. текстовые данные. — М.: Горячая линия — Телеком, 2012. — 262 c.

- Филиппов Ю.В. Основы развития местного хозяйства [Электронный ресурс]: учебное пособие / Филиппов Ю.В., Авдеева Т.Т. — Электрон. Текстовые данные. — М.: Логос, 2016. — 276 c.

- Хабаров В.И. Основы логистики [Электронный ресурс]: учебное пособие/ Хабаров В.И. — Электрон. текстовые данные. — М.: Московский финансово-промышленный университет «Университет», 2015. — 368 c.

- Теоретические основы становления государственного суверенитета

- Когнитивный менеджмент: сущность и специфика

- .Анализ развития инновационных проектов в России

- Корпоративная культура в организации (Понятие корпоративной культуры).

- Понятие японской модели менеджмента, история ее появления

- Коммерческая деятельность розничного торгового предприятия и её совершенствование»

- Типы организационных структур, их преимущества и недостатки

- Понятие и использование термина трудовой стаж в законодательстве Российской Федерации

- Понятие и история развития безналичного денежного оборота

- Понятие, виды и значения организационных структур управления

- Особенности организации кассовой работы внутреннего структурного подразделения коммерческого банка

- Процессы принятия решений в организации.